Изобретение относится к автоматизации станов холодной прокатки, в частности к способам и системам автоматического регулирования толщины полосы.

Целью изобретения является повышение точности регулирования толщины полосы при прокатке широкого сортамента материалов в различных техно- логических режимах.

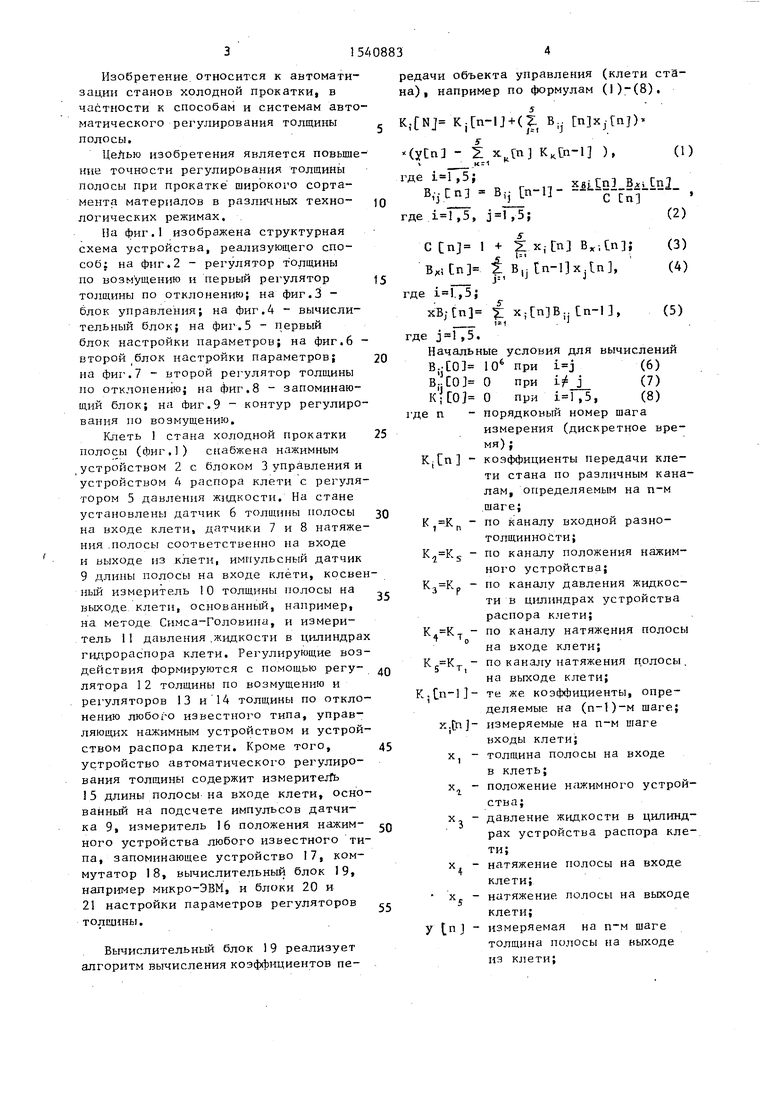

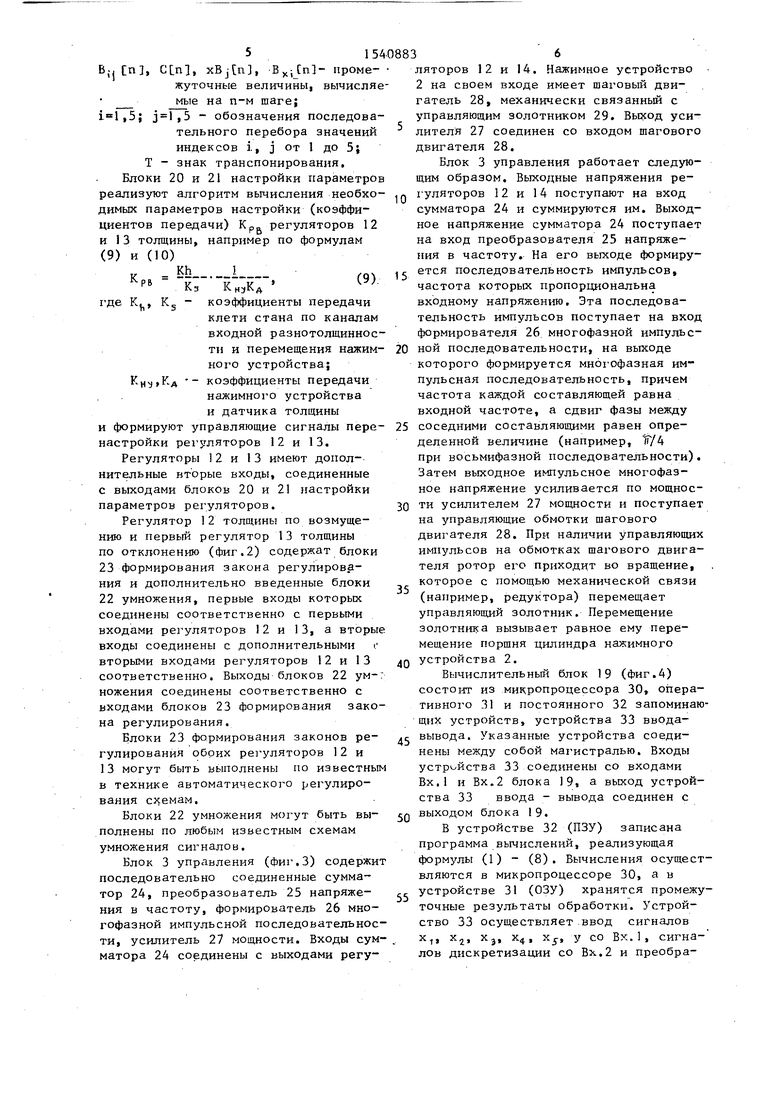

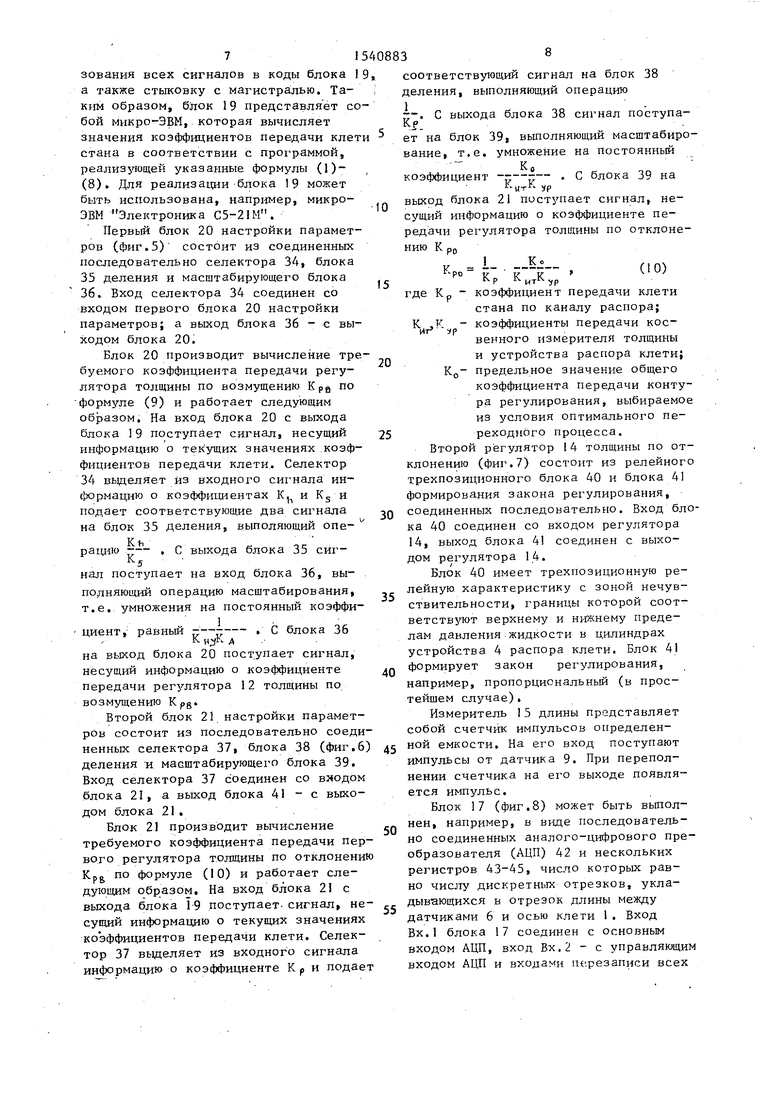

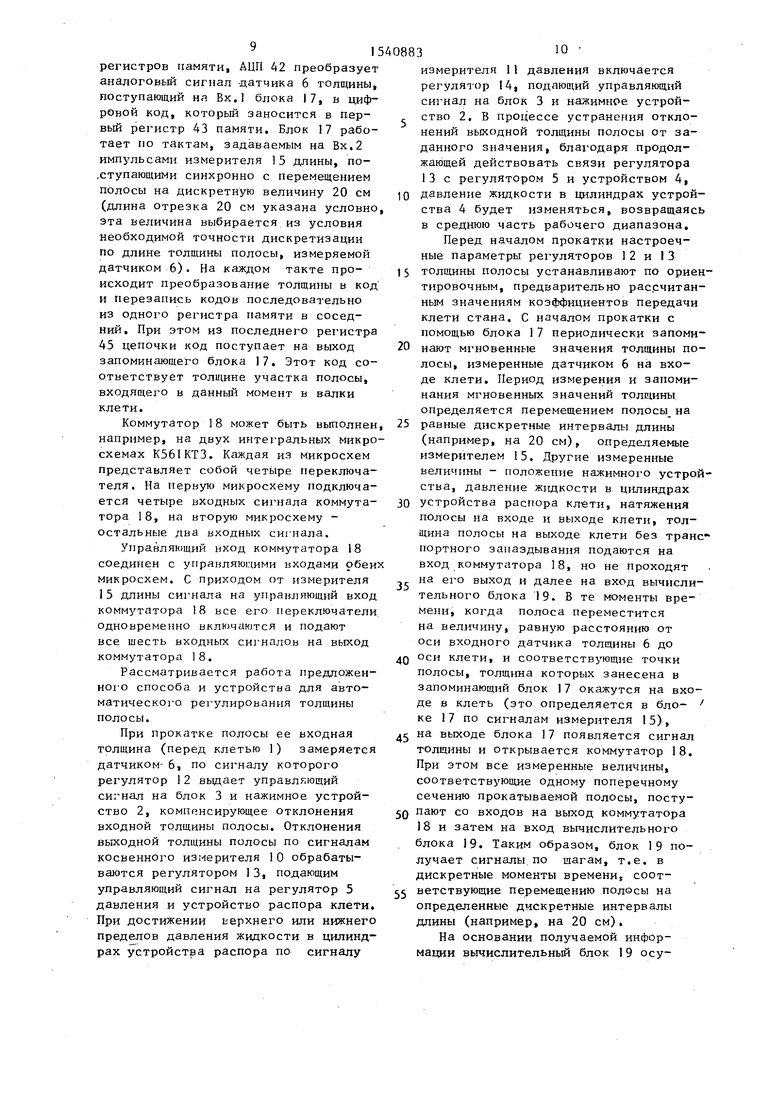

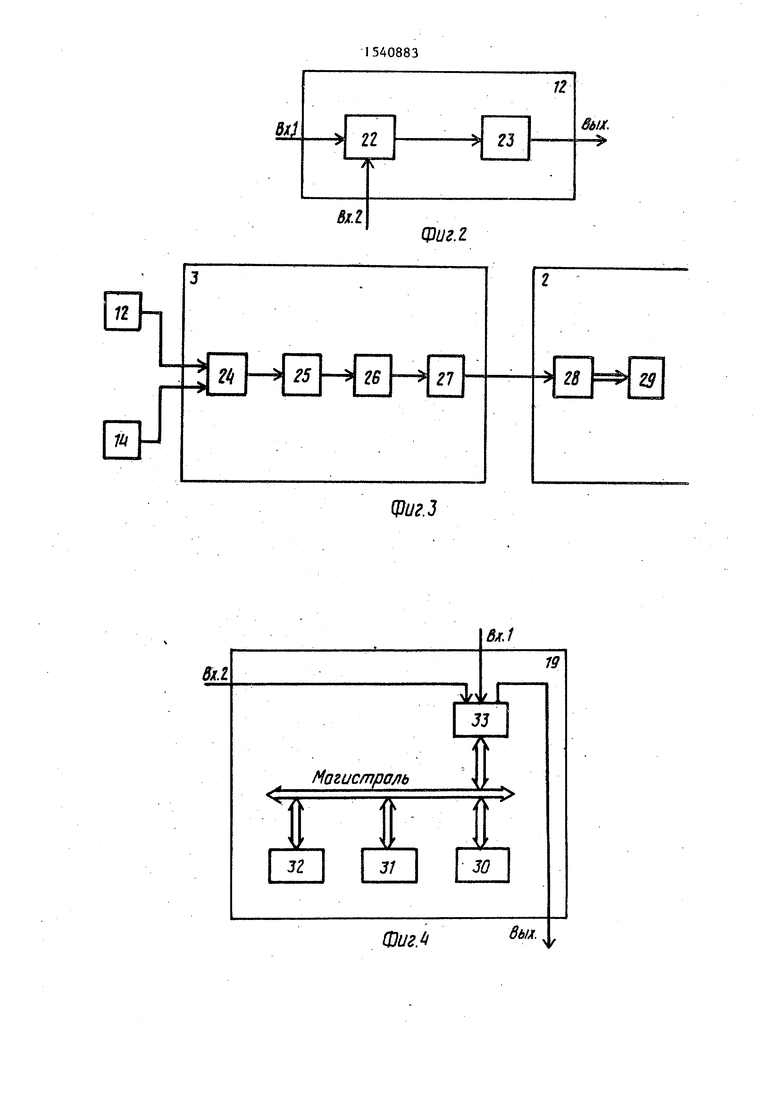

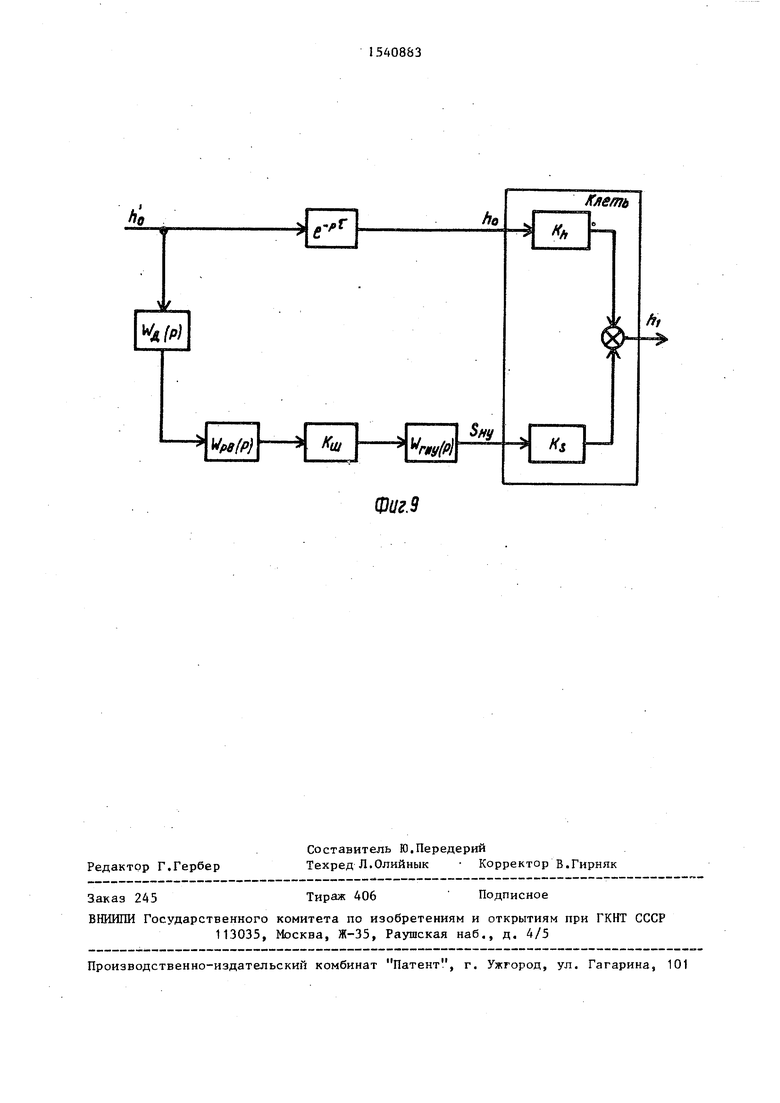

На фиг.1 изображена структурная схема устройства, реализующего способ; на фиг.2 - регулятор толщины по возмущению и первый регулятор толщины по отклонению; на фиг.З - блок управления; на фиг.4 - вычислительный блок; на фиг.З - первый блок настройки параметров; на фиг.6 - второй лок настройки параметров; па фиг.7 - второй регулятор толщины по отклонению; на фиг,8 - запоминающий блок; на фиг.9 контур регулирования по возмущению.

Клеть 1 стана холодной прокатки полосы (фиг.) снабжена нажимным устройством 2 с блоком 3 управления и устройством 4 распора клети с регулятором 5 давления жидкости. На стане установлены датчик 6 толщины полосы на входе клети, датчики 7 и 8 натяжения полосы соответственно на входе и выходе из клети, импульсный датчик 9 длины полосы на входе клети, косвенный измеритель 10 толщины полосы на выходе клети, основанный, например на методе Симса-Головина, и измеритель 11 давления .жидкости в цилиндрах гидрораспора клети. Регулирующие воздействия формируются с помощью регу- лятора 12 толщины по возмущению и регуляторов 13 и 14 толщины по отклонению любого известного типа, управляющих нажимным устройством и устройством распора клети. Кроме того, устройство автоматического регулирования толщины содержит измеритель 15 длины полосы на входе клети, основанный на подсчете импульсов датчика 9, измеритель 16 положения нажим- ного устройства любого известного типа, запоминающее устройство 17, коммутатор 18, вычислительный блок 19, например микро-ЭВМ, и блоки 20 и 21 настройки параметров регуляторов толщины.

Вычислительный блок 19 реализует алгоритм вычисления коэффициентов пе

редачи объекта управления (клети стана) , например по формулам (1)-(8).

Q

5 K.NJ + (Z B.j. njxj.tn) ЧуСп - Z xrnj KKCn-U ),

(1)

Ч ,: ;5,1- .„ в,-.,- «UiOJ. ,

i 4 L -1С Cn

де ,5, ,5;

С Cn 1 + Т ,

f -(i

(2)

(3) (4)

1 B,J ,

де .,5j

xB;Cn Ј . tn-1,(5)

де ,5.

Начальные условия для вычислений В.-СО 106 при (6) BjjCOJ 0 при 1ф j (7) 0 при ,5, (8) де п - порядковый номер шага

измерения (дискретное время);

- коэффициенты передачи клети стана по различным каналам, определяемым на шаге; - по каналу входной разнотолщинности;

- по каналу положения нажимного устройства;

- по каналу давления жидкости в цилиндрах устройства распора клети;

К.КТ - по каналу натяжения полосы о

на входе клети;

К КТ - по каналу натяжения цолосы.

на выходе клети;

К. те же коэффициенты, определяемые на ()-м шаге; х. измеряемые на n-м шаге

входы клети; х, - толщина полосы на входе

в клеть;

хг - положение нажимного устройства;

х- - давление жидкости в цилиндрах устройства распора клети;

х, - натяжение полосы на входе 4

клети;

х5 - натяжение полосы на выходе

клети;

У n J - измеряемая на n-м шаге толщина полосы на выходе из клети;

B;j n, С On, xBjtn, проме- жуточные величины, вычисляе мые на n-м шаге;

,5 - обозначения последовательного перебора значений индексов 1, j от 1 до 5; Т - знак транспонирования. Блоки 20 и 21 настройки параметров реализуют алгоритм вычисления необходимых параметров настройки (коэффициентов передачи) Кр„ регуляторов 12 и 13 толщины, например по формулам (9) и (10)

В.1. т

К

РВ

К:

КнзКд

где К, К5 - коэффициенты передачи клети стана по каналам входной разнотолщиннос- ти и перемещения нажимного устройства; КНУ,КД - коэффициенты передачи нажимного устройства и датчика толщины

и формируют управляющие сигналы перенастройки регуляторов 12 и 13.

Регуляторы 12 и 13 имеют дополнительные вторые входы, соединенные с выходами блоков 20 и 21 настройки параметров регуляторов.

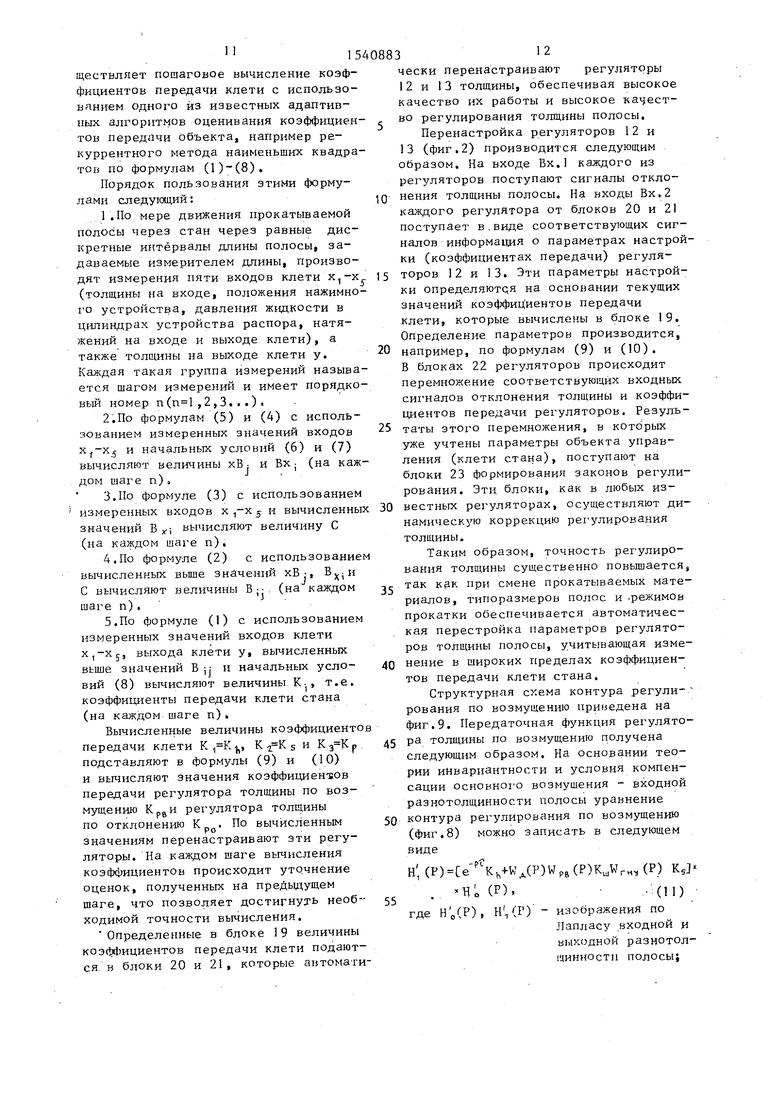

Регулятор 12 толщины по возмущению и первый регулятор 13 толщины по отклонению (фиг.2) содержат блоки 23 формирования закона регулирования и дополнительно введенные блоки 22 умножения, первые входы которых соединены соответственно с первыми входами регуляторов 12 и 13, а вторые входы соединены с дополнительными вторыми входами регуляторов 12 и 13 соответственно. Выходы блоков 22 ум- ножения соединены соответственно с входами блоков 23 формирования закона регулирования.

Блоки 23 формирования законов регулирования обоих регуляторов 12 и 13 могут быть выполнены по известным в технике автоматического регулирования схемам.

Блоки 22 умножения могут быть выполнены по любым известным схемам умножения сигналов.

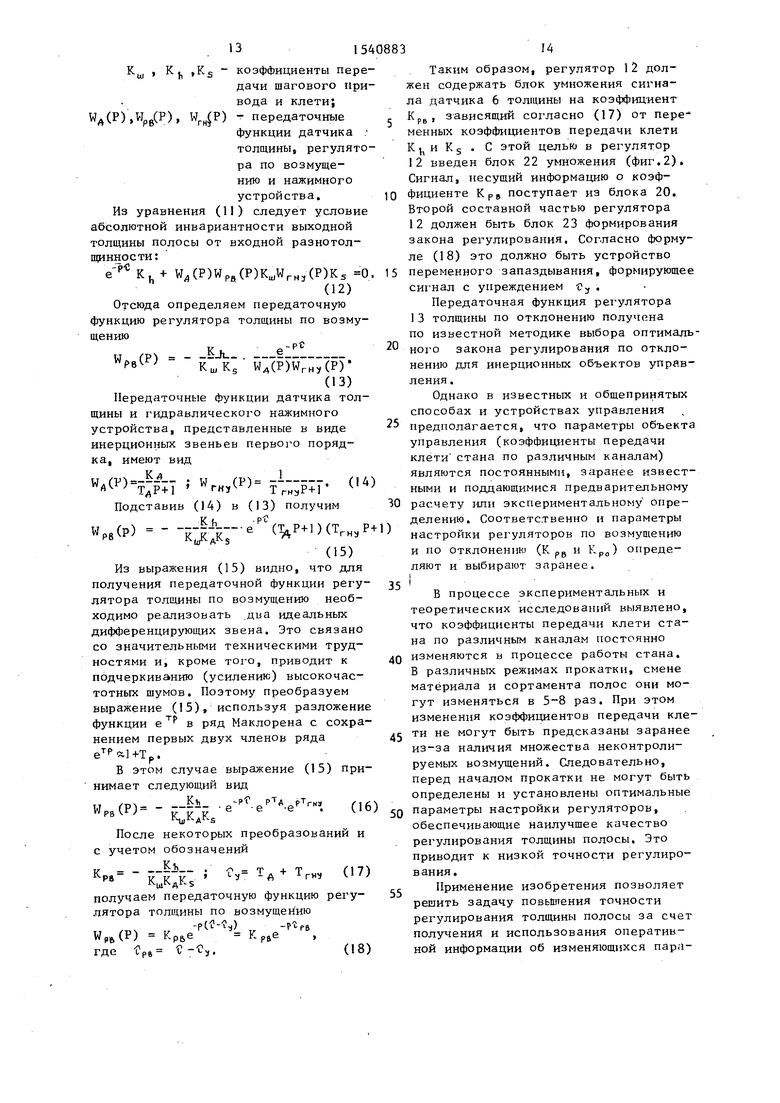

Блок 3 управления (фиг.3) содержит последовательно соединенные сумматор 24, преобразователь 25 напряжения в частоту, формирователь 26 многофазной импульсной последовательности, усилитель 27 мощности. Входы сумматора 24 соединены с выходами регуляторов 12 и 14. Нажимное устройство 2 на своем входе имеет шаговый двигатель 28, механически связанный с управляющим золотником 29. Выход усилителя 27 соединен со входом шагового двигателя 28.

Блок 3 управления работает следующим образом. Выходные напряжения регуляторов 12 и 14 поступают на вход сумматора 24 и суммируются им. Выходное напряжение сумматора 24 поступает на вход преобразователя 25 напряжения в частоту. На его выходе формируj- ется последовательность импульсов, частота которых пропорциональна входному напряжению. Эта последовательность импульсов поступает на вход формирователя 26 многофазной импульс0 ной последовательности, на выходе которого формируется многофазная импульсная последовательность, причем частота каждой составляющей равна входной частоте, а сдвиг фазы между

5 соседними составляющими равен определенной величине (например, Т/4 при восьмифазной последовательности). Затем выходное импульсное многофазное напряжение усиливается по мощнос0 ти усилителем 27 мощности и поступает на управляющие обмотки шагового двигателя 28. При наличии управляющих импульсов на обмотках шагового двигателя ротор его приходит во вращение, которое с помощью механической связи (например, редуктора) перемещает управляющий золотник. Перемещение золотника вызывает равное ему перемещение поршня цилиндра нажимного

Q устройства 2.

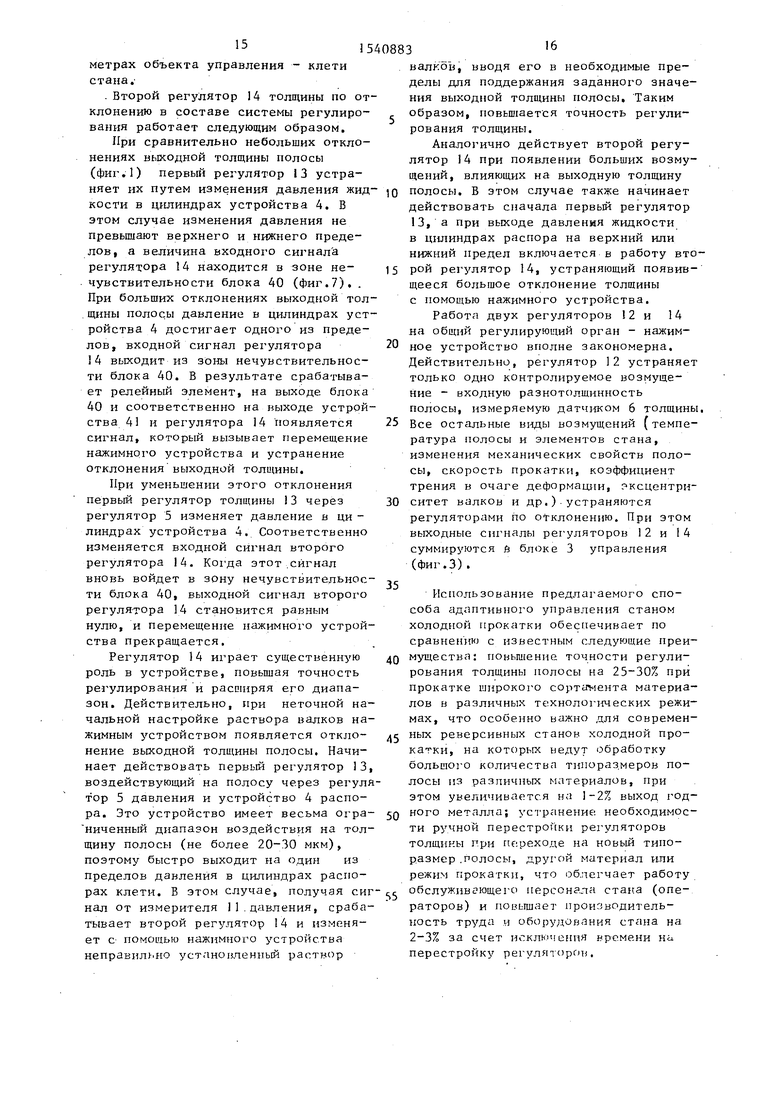

Вычислительный блок 19 (фиг.4) состоит из микропроцессора 30, оперативного 31 и постоянного 32 запоминающих устройств, устройства 33 вводас вывода. Указанные устройства соединены между собой магистралью. Входы устройства 33 соединены со входами Вх.1 и Вх.2 блока 19, а выход устройства 33 ввода - вывода соединен с

выходом блока 19.

В устройстве 32 (ПЗУ) записана программа вычислений, реализующая формулы (1) - (8). Вычисления осуществляются в микропроцессоре 30, а в устройстве 31 (ОЗУ) хранятся промежуточные результаты обработки. Устройство 33 осуществляет ввод сигналов х1Э х2 х3, х4, , у со Bx.l, сигналов дискретизации со Вх.2 и преобра5

5

зования всех сигналов в коды блока 1 а также стыковку с магистралью. Таким образом, блок 19 представляет собой микро-ЭВМ, которая вычисляет значения коэффициентов передачи клет стана в соответствии с программой, реализующей указанные формулы (1)- (8). Для реализации блока 19 может быть использована, например, микро- ЭВМ Электроника С5-2Ш.

Первый блок 20 настройки параметров (фиг.5) состоит из соединенных последовательно селектора 34, блока 35 деления и масштабирующего блока 36. Вход селектора 34 соединен со входом первого блока 20 настройки параметров; а выход блока 36 - с выходом блока 20.

Блок 20 производит вычисление требуемого коэффициента передачи регулятора толщины по возмущению Крв по формуле (9) и работает следующим образом. На вход блока 20 с выхода блока 19 поступает сигнал, несущий информацию о текущих значениях коэффициентов передачи клети. Селектор 34 выделяет из входного сигнала информацию о коэффициентах К и Ks и подает соответствующие два сигнала на блок 35 деления, выполяющий one-v

К ti

рацию -- . С выхода блока 35 сиг К5

нал поступает на вход блока 36, выполняющий операцию масштабирования, т.е. умножения на постоянный коэффициент, равный -- . С блока 36

К- А

на выход блока 20 поступает сигнал, несущий информацию о коэффициенте передачи регулятора 12 толщины по возмущению КР8.

Второй блок 21 настройки параметров состоит из последовательно соединенных селектора 37, блока 38 (фиг.6 деления и масштабирующего блока 39. Вход селектора 37 соединен со входом блока 21, а выход блока 41 - с выходом блока 21.

Блок 21 производит вычисление требуемого коэффициента передачи первого регулятора толщины по отклонени Кр6 по формуле (10) и работает следующим образом. На вход блока 21 с выхода блока 19 поступает сигнал, не сущий информацию о текущих значениях коэффициентов передачи клети. Селектор 37 выделяет из входного сигнала информацию о коэффициенте К f и подае

соответствующий сигнал на блок 38 деления, выполняющий операцию

--. С выхода блока 38 сигнал поступа- Kf

ет на блок 39, выполняющий масштабирование, т.е. умножение на постоянный

К0

коэффициент ----- . С блока 39 на КМТК ур

выход блока 21 поступает сигнал, несущий информацию о коэффициенте передачи регулятора толщины по отклоне

0

5 «

д

5

Q с

нию К

ро

1

К

v

РО f V V

Rp K.y.J.

(10)

где Кр коэффициент передачи клети

стана по каналу распора; К .К - коэффициенты передачи косвенного измерителя толщины и устройства распора клети; К0 предельное значение общего коэффициента передачи контура регулирования, выбираемое из условия оптимального переходного процесса. Второй регулятор 14 толщины по отклонению (фиг.7) состоит из релейного трехпозиционного блока 40 и блока 41 формирования закона регулирования, соединенных последовательно. Вход блока 40 соединен со входом регулятора 14, выход блока 4 соединен с выходом регулятора 14.

Блок 40 имеет трехпозиционную релейную характеристику с зоной нечувствительности, границы которой соответствуют верхнему и нижнему пределам давления жидкости в цилиндрах устройства 4 распора клети. Блок 41 формирует закон регулирования, например, пропорциональный (в простейшем случае).

Измеритель 15 длины представляет собой счетчик импульсов определенной емкости. На его вход поступают импульсы от датчика 9. При переполнении счетчика на его выходе появляется импульс.

Блок 17 (фиг.8) может быть выполнен, например, в виде последовательно соединенных аналого-цифрового преобразователя (АЦП) 42 и нескольких регистров 43-45, число которых равно числу дискретных отрезков, укладывающихся в отрезок длины между датчиками 6 и осью клети 1. Вход Вх.1 блока 17 соединен с основным входом АЦП, вход Вх,2 - с управляющим входом АЦП и входами перезаписи всех

регистров памяти, АЦП 42 преобразует аналоговый сигнал датчика 6 толщины, поступающий на Вх.1 блока 17, в цифровой код, который заносится в первый регистр 43 памяти. Блок 17 работает по тактам, задаваемым на Вх.2 импульсами измерителя 5 длины, по- .ступающими синхронно с перемещением полосы на дискретную величину 20 см (длина отрезка 20 см указана условно эта величина выбирается из условия необходимой точности дискретизации по длине толщины полосы, измеряемой датчиком 6). На каждом такте происходит преобразование толщины в код и перезапись кодов последовательно из одного регистра памяти в соседний. При этом из последнего регистра 45 цепочки код поступает на выход запоминающего блока 17. Этот код соответствует толщине участка полосы, входящего в данный момент в валки клети.

Коммутатор 18 может быть выполнен например, на двух интегральных микросхемах К561КТЗ. Каждая из микросхем представляет собой четыре переключателя. На первую микросхему подключается четыре входных сигнала коммутатора 18, на вторую микросхему - остальные два входных сигнала.

Управляющий вход коммутатора 18 соединен с управляющими входами обеи микросхем. С приходом от измерителя 15 длины сигнала на управляющий вход коммутатора 18 все его переключатели одновременно включаются и подают все шесть входных сигналов на выход коммутатора 18.

Рассматривается работа предложенного способа и устройства для автоматического регулирования толщины полосы.

При прокатке полосы ее входная толщина (перед клетью 1) замеряется датчиком- 6, по сигналу которого регулятор 12 выдает управляющий сигнал на блок 3 и нажимное устройство 2, компенсирующее отклонения входной толщины полосы. Отклонения выходной толщины полосы по сигналам косвенного измерителя 10 обрабатываются регулятором 13, подающим управляющий сигнал на регулятор 5 давления и устройство распора клети. При достижении верхнего или нижнего пределов давления жидкости в цилиндрах устройства распора по сигналу

5

0

5

0

измерителя 11 давления включается регулятор 14, подающий управляющий сигнал на блок 3 и нажимное устройство 2. В процессе устранения отклонений выходной толщины полосы от заданного значения, благодаря продолжающей действовать связи регулятора 13 с регулятором 5 и устройством 4, давление жидкости в цилиндрах устройства 4 будет изменяться, возвращаясь в среднюю часть рабочего диапазона. Перед началом прокатки настроечные параметры регуляторов 12 и 13 толщины полосы устанавливают по ориентировочным, предварительно рассчитанным значениям коэффициентов передачи клети стана. С началом прокатки с помощью блока 17 периодически запоминают мгновенные значения толщины полосы, измеренные датчиком 6 на входе клети. Период измерения и запоминания мгновенных значений толщины определяется перемещением полосы на равные дискретные интервалы длины (например, на 20 см), определяемые измерителем 15. Другие измеренные величины - положение нажимного устройства, давление жидкости в цилиндрах устройства распора клети, натяжения полосы на входе и выходе клети, толщина полосы на выходе клети без транспортного запаздывания подаются на вход коммутатора 18, но не проходят на его выход и далее на вход вычислительного блока 19. В те моменты времени, когда полоса переместится на величину, равную расстоянию от оси входного датчика толщины 6 до оси клети, и соответствующие точки полосы, толщина которых занесена в запоминающий блок 17 окажутся на входе в клеть (это определяется в бло- ке 17 по сигналам измерителя 15),

5 на выходе блока 17 появляется сигнал толщины и открывается коммутатор 18. При этом все измеренные величины, соответствующие одному поперечному сечению прокатываемой полосы, постуQ пают со входов на выход коммутатора 18 и затем на вход вычислительного блока 19. Таким образом, блок 19 получает сигналы по шагам, т.е. в дискретные моменты времени соот5 ветствующие перемещению полосы на определенные дискретные интервалы длины (например, на 20 см).

На основании получаемой информации вычислительный блок 19 осу5

0

ществляет пошаговое вычисление коэффициентов передачи клети с использованием одного из известных адаптивных алгоритмов оценивания коэффициентов передачи объекта, например рекуррентного метода наименьших квадратов по формулам (1)-(8).

Порядок пользования этими формулами следующий:

1.По мере движения прокатываемой полосы через стан через равные дискретные интервалы длины полосы, задаваемые измерителем длины, произво10

чески перенастраивают регуляторы

12и 13 толщины, обеспечивая высокое качество их работы и высокое качество регулирования толщины полосы.

Перенастройка регуляторов 12 и

13(фиг.2) производится следующим образом. На входе Вх.1 каждого из регуляторов поступают сигналы отклонения толщины полосы. Па входы Вх.2 каждого регулятора от блоков 20 и 21 поступает в.виде соответствующих сигналов информация о параметрах настройки (коэффициентах передачи) регулядят измерения пяти входов клети х.-х, 15 торов 12 и 13. Эти параметры настрой(толщины на входе, положения нажимного устройства, давления жидкости в цилиндрах устройства распора, натяжений на входе и выходе клети), а также толщины на выходе клети у. Каждая такая группа измерений называется шагом измерений и имеет порядковый номер п(,2,3...).

2,По формулам (5) и (4) с использованием измеренных значений входов xf-x5 и начальных условий (6) и (7) вычисляют величины хВ, и Бх; (на каждом шаге п),

З.По формуле (3) с использованием измеренных входов х,-х5 и вычисленных значений В х вычисляют величину С (на каждом шаге п).

4.По формуле (2) с использованием вычисленных выше значений хВ С вычисляют величины В;; шаге п),

З.По формуле (1) с использованием измеренных значений входов клети j, выхода клети у, вычисленных

М

Jj. Bxi«

(на каждом

25

30

40

45

х,-х

выше значений В ; и начальных условий (8) вычисляют величины К., т.е. коэффициенты передачи клети стана (на каждом шаге п).

Вычисленные величины коэффициентов передачи клети К,К, К К s и подставляют в формулы (9) и (10) и вычисляют значения коэффициентов передачи регулятора толщины по возмущению Крви регулятора толщины по отклонению К . По вычисленным значениям перенастраивают эти регуляторы. На каждом шаге вычисления коэффициентов происходит уточнение оценок, полученных на предыдущем шаге, что позволяет достигнуть необ-- 55 ходимой точности вычисления.

Определенные в блоке 19 величины коэффициентов передачи клети подаются в блоки 20 и 21, которые автоматики определяются на основании текущих значений коэффициентов передачи клети, которые вычислены в блоке 19. Определение параметров производится, 20 например, по формулам (9) и (10). В блоках 22 регуляторов происходит перемножение соответствующих входных сигналов отклонения толщины и коэффициентов передачи регуляторов. Результаты этого перемножения, в которых уже учтены параметры объекта управления (клети стана), поступают на блоки 23 формирования законов регулирования. Эти блоки, как в любых известных регуляторах, осуществляют динамическую коррекцию регулирования толщины.

Таким образом, точность регулирования толщины существенно повышаетсяs так как при смене прокатываемых материалов, типоразмеров полос и -режимов прокатки обеспечивается автоматическая перестройка параметров регуляторов толщины полосы, учитывающая изменение в широких пределах коэффициентов передачи клети стана.

Структурная схема контура регули- рования по возмущению приведена на фиг.9. Передаточная функция регулятора толщины по возмущению получена следующим образом. На основании теории инвариантности и условия компенсации основного возмушения - входной разнотолщинности полосы уравнение контура регулирования по возмущению

35

50

(Фиг.8)

виде

можно записать в следующем

Н ДРМе Kb+WA(P)WPE(P)KwWrH, (P)

Чо (Р).

(П)

где Н 0(Р), И, (Г) - изооражения по

Лапласу входной и выходной разнотол- щинностп полосы;

чески перенастраивают регуляторы

12и 13 толщины, обеспечивая высокое качество их работы и высокое качество регулирования толщины полосы.

Перенастройка регуляторов 12 и

13(фиг.2) производится следующим образом. На входе Вх.1 каждого из регуляторов поступают сигналы отклонения толщины полосы. Па входы Вх.2 каждого регулятора от блоков 20 и 21 поступает в.виде соответствующих сигналов информация о параметрах настройки (коэффициентах передачи) регуля5

0

0

5

5

ки определяются на основании текущих значений коэффициентов передачи клети, которые вычислены в блоке 19. Определение параметров производится, 0 например, по формулам (9) и (10). В блоках 22 регуляторов происходит перемножение соответствующих входных сигналов отклонения толщины и коэффициентов передачи регуляторов. Результаты этого перемножения, в которых уже учтены параметры объекта управления (клети стана), поступают на блоки 23 формирования законов регулирования. Эти блоки, как в любых известных регуляторах, осуществляют динамическую коррекцию регулирования толщины.

Таким образом, точность регулирования толщины существенно повышаетсяs так как при смене прокатываемых материалов, типоразмеров полос и -режимов прокатки обеспечивается автоматическая перестройка параметров регуляторов толщины полосы, учитывающая изменение в широких пределах коэффициентов передачи клети стана.

Структурная схема контура регули- рования по возмущению приведена на фиг.9. Передаточная функция регулятора толщины по возмущению получена следующим образом. На основании теории инвариантности и условия компенсации основного возмушения - входной разнотолщинности полосы уравнение контура регулирования по возмущению

5

0

(Фиг.8)

виде

можно записать в следующем

Н ДРМе Kb+WA(P)WPE(P)KwWrH, (P)

Чо (Р).

(П)

где Н 0(Р), И, (Г) - изооражения по

Лапласу входной и выходной разнотол- щинностп полосы;

13

к,

, К ,KS коэффициенты передачи шагового привода и клети;

WA(P),Wpe(P), WrH$P) - передаточные

Функции датчика толщины, регулятора по возмущению и нажимного устройства. Из уравнения (11) следует условие

абсолютной инвариантности выходной

толщины полосы от входной разнотолщинности:

Кь + НД(Р)ИРВ(Р)КШУГН,(Р)К5 0

(12)

Отсюда определяем передаточную функцию регулятора толщины по возмущению

КА- elpc

КШК3 WA(P)WrH7(P) (13)

Передаточные функции датчика толщины и гидравлического нажимного устройства, Представленные в виде инерционных звеньев первого порядка, имеют вид

ВД хд-Ј7 ; НГН,(Р)- .

Подставив (14) в (13) получим Кь Р

WP8(P)

(14

WOR(P)

Р8

,

.. е

(ТдР+1)(Тгн;)Р

(15)

Из выражения (15) видно, что для получения передаточной функции регу- лятора толщины по возмущению необходимо реализовать два идеальных дифференцирующих звена. Это связано со значительными техническими трудностями и, кроме того, приводит к подчеркиванию (усилению) высокочастотных шумов. Поэтому преобразуем выражение (15), используя разложение функции ет в ряд Маклорена с сохранением первых двух членов ряда

Р

етра1+т

В этом случае выражение (15) принимает следующий вид

к

KU«KAKS

РТА

,Р гну

После некоторых преобразов с учетом обозначений

Ki КшКдК s

получаем передаточную функцию лятора толщины по возмущению -PC«-V „ -ргР6

крв

0- Т -4- Т

1V L A x

WP6(P) Кр6е где Рв .

Кр,е

рери154088314

Таким образом, регулятор 12 должен содержать блок умножения сигнала датчика 6 толщины на коэффициент

.

15

20

)

+1)

35 , Крв, зависящий согласно (17) от пере менных коэффициентов передачи клети К s . С этой целью в регулятор 12 введен блок 22 умножения (фиг.2). Сигнал, несущий информацию о коэфЮ Фициенте Крв поступает из блока 20. Второй составной частью регулятора

12должен быть блок 23 формирования закона регулирования, Согласно формуле (18) это должно быть устройство переменного запаздывания, формирующее сигнал с упреждением у .

Передаточная функция регулятора

13толщины по отклонению получена

по известной методике выбора оптимального закона регулирования по отклонению для инерционных объектов управления .

Однако в известных и общепринятых способах и устройствах управления

25 предполагается, что параметры объекта управления (коэффициенты передачи клети стана по различным каналам) являются постоянными, заранее известными и поддающимися предварительному

30 расчету или экспериментальному определению. Соответственно и параметры настройки регуляторов по возмущению и по отклонению (К рв и Кро) определяют и выбирают заранее.

35 40

)

55

В процессе экспериментальных и теоретических исследований выявлено, что коэффициенты передачи клети стана по различным каналам постоянно изменяются в процессе работы стана. В различных режимах прокатки, смене материала и сортамента полос они могут изменяться в 5-8 раз. При этом изменения коэффициентов передачи кледс ти не могут быть предсказаны заранее из-за наличия множества неконтролируемых возмущений. Следовательно, перед началом прокатки не могут быть определены и установлены оптимальные

5Q параметры настройки регуляторов, обеспечивающие наилучшее качество регулирования толщины полосы. Это приводит к низкой точности регулирования.

Применение изобретения позволяет решить задачу повышения точности регулирования толщины полосы за счет получения и использования оперативной информации об изменяющихся пара15

метрах объекта управления - клети стана.

. Второй регулятор 14 толщины по отклонению в составе системы регулирования работает следующим образом.

При сравнительно небольших отклонениях выходной толщины полосы (фиг.1) первый регулятор 13 устраняет их путем изменения давления жидкости в цилиндрах устройства 4. В этом случае изменения давления не превышают верхнего и нижнего пределов, а величина входного сигнала регулятора 14 находится в зоне нечувствительности блока 40 (фиг.7), . При больших отклонениях выходной толщины полосы давление в цилиндрах устройства 4 достигает одного из пределов, входной сигнал регулятора 4 выходит из зоны нечувствительности блока 40. В результате срабатывает релейный элемент, на выходе блока 40 и соответственно на выходе устройства 41 и регулятора 14 появляется сигнал, который вызывает перемещение нажимного устройства и устранение отклонения выходной толщины.

При уменьшении этого отклонения первый регулятор толщины 13 через регулятор 5 изменяет давление в ци - линдрах устройства 4. Соответственно изменяется входной сигнал второго регулятора 14. Когда этот сигнал вновь войдет в зону нечувствительности блока 40, выходной сигнал второго регулятора 14 становится равным нулю, и перемещение нажимного устройства прекращается.

Регулятор 14 играет существенную роль в устройстве, повышая точность регулирования и расширяя его диапазон. Действительно, при неточной начальной настройке раствора валков нажимным устройством появляется отклонение выходной толщины полосы. Начинает действовать первый регулятор 13, воздействующий на полосу через регулятор 5 давления и устройство 4 распора. Это устройство имеет весьма огра- ниченный диапазон воздействия на толщину полосы (не более 20-30 мкм), поэтому быстро выходит на один из пределов давления в цилиндрах расповалков, вводя его в необходимые пределы для поддержания заданного значения выходной толщины полосы. Таким . образом, повышается точность регулирования толщины.

Аналогично действует второй регулятор 14 при появлении больших возму щений, влияющих на выходную толщину

Ю полосы, В этом случае также начинает действовать сначала первый регулятор 13, а при выходе давления жидкости в цилиндрах распора на верхний или нижний предел включается в работу вт рой регулятор 14, устраняющий появив шееся большое отклонение толщины с помощью нажимного устройства.

Работа двух регуляторов 12 и 14 на общий регулирующий орган - нажимное устройство вполне закономерна. Действительно, регулятор 12 устраняе только одно контролируемое возмущение - входную разнотолщинность полосы, измеряемую датчиком 6 толщин

25 Все остальные виды возмущений (темпе ратура полосы и элементов стана, изменения механических свойств полосы, скорость прокатки, коэффициент трения в очаге деформации, ксцентри

30 ситет валков и др.) устраняются

регуляторами по отклонению. При этом выходные сигналы регуляторов 12 и 14 суммируются в блоке 3 управления (фиг.З).

15

20

35

40

45

50

Использование предлагаемого способа адаптивного управления станом холодной прокатки обеспечивает по сравнению с известным следующие преи мущества; повышение точности регулирования толщины полосы на при прокатке широкого сортамента материа лов в различных технологических режи мах, что особенно важно для современ ных реверсивных станов холодной про- , на которых ведут обработку большого количества типоразмеров полосы из различных материалов, при этом увеличивается на 1-2% выход год ного металла; устранение, необходимос ти ручной перестройки регуляторов толщины при переходе на новый типоразмер .полосы, другой материал или режим прокатки, что облегчает работу

pax клети. В этом случае, получая сиг- обслуживающего персонала стана (oneнал от измерителя 11 давления, срабатывает второй регулятор 14 и изменяет с помощью нажимного устройства неправильно установленный раствор

раторов) и повышает производительность труда ч оборудования стана на 2-3% за счет исключения времени HCI перестройку регулят орпв.

4088316

валков, вводя его в необходимые пределы для поддержания заданного значения выходной толщины полосы. Таким . образом, повышается точность регулирования толщины.

Аналогично действует второй регулятор 14 при появлении больших возмущений, влияющих на выходную толщину

Ю полосы, В этом случае также начинает действовать сначала первый регулятор 13, а при выходе давления жидкости в цилиндрах распора на верхний или нижний предел включается в работу второй регулятор 14, устраняющий появившееся большое отклонение толщины с помощью нажимного устройства.

Работа двух регуляторов 12 и 14 на общий регулирующий орган - нажимное устройство вполне закономерна. Действительно, регулятор 12 устраняет только одно контролируемое возмущение - входную разнотолщинность полосы, измеряемую датчиком 6 толщины.

25 Все остальные виды возмущений (температура полосы и элементов стана, изменения механических свойств полосы, скорость прокатки, коэффициент трения в очаге деформации, ксцентри

30 ситет валков и др.) устраняются

регуляторами по отклонению. При этом выходные сигналы регуляторов 12 и 14 суммируются в блоке 3 управления (фиг.З).

15

20

Использование предлагаемого способа адаптивного управления станом холодной прокатки обеспечивает по сравнению с известным следующие преимущества; повышение точности регулирования толщины полосы на при прокатке широкого сортамента материалов в различных технологических режимах, что особенно важно для современных реверсивных станов холодной про- , на которых ведут обработку большого количества типоразмеров полосы из различных материалов, при этом увеличивается на 1-2% выход годного металла; устранение, необходимости ручной перестройки регуляторов толщины при переходе на новый типоразмер .полосы, другой материал или режим прокатки, что облегчает работу

обслуживающего персонала стана (oneраторов) и повышает производительность труда ч оборудования стана на 2-3% за счет исключения времени HCI перестройку регулят орпв.

ормула цз

17 обре

1540883 е н и я

25 ж

1.Способ адаптивного управления станом холодной прокатки,включающий измерение толщины полосы на входе и выходе клети, запоминание на время перемещения полосы от датчика толщины до клети дискретных значений входной толщины и подачу регулирующих воздействий на исполнительные устройства стана в функции измеренных значений толщины полосы на входе и выходе клети, о т л и ч ающий- с я тем, что, с целью повышения точности регулирования толщины при прокатке широкого сортамента материалов в различных технологических режимах, дискретно измеряют положение нажимного устройства, давление жидкости в цилиндрах устройства распора клети, натяжение полосы на входе и выходе клети, измеряют толщины полосы на выходе клети без транспортного запаздывания косвенным способом, вычисляют технологические коэффициенты передачи клети и в функции указанных коэффициентов передачи клети корректируют регулирующие воздействия на исполнительные устройства.

2.Устройство для адаптивного утфа ления станом холодной прокатки, содержащее последовательно соединенные датчик толщины полосы на входе в клеть и регулятор толщины по возмущению, последовательно соединенные косвенный измеритель выходной толщины полосы и первый регулятор толщины по отклонению, последовательно соединенные измеритель давления жидкости в цилиндрах гидрораспора клети и второй регулятор толщины по отклонению, причем выход регулятора толщины по возмущению соединен с первым входом блока управления нажимным устройством, выход первого регулятора толщины по отклонению соединен с входом регулятора давления жидкости в цилиндрах гидрораспора клети, а выход второго регулятора толщины по отклонению соединен с вторым входом блока управления нажимным устройством, отличаю

5

0

18

щ е е с я тем, что, с целью повышения точности регулирования толщины при прокатке широкого сортамента материалов в различных технологических режимах, оно снабжено импульсным датчиком длины полосы, двумя датчиками натяжения полосы соответственно на входе в клеть и на ее выходе, измерителем длины полосы на входе в клеть, вход которого соединен с выходом импульсного датчика длины, запоминающим блоком, вход записи которого соединен с выходом датчика толщины полосы на входе в клеть, а управляющий вход соединен с выводом измерителя длины полосы, измерителем положения нажимного устройства, коммутатором, информационные входы которого соединены с выходами запоминающего блока, измерителя положения нажимного устройства, датчиков натяжения полосы на входе в клеть и на ее выходе, измерителя давления 5 жидкости в цилиндрах гидрораспора клети и косвенного измерителя толщины полосы, а управляющий вход соединен с выходом измерителя длины, вычислительным блоком, информационный вход которого соединен с выходом коммутатора, а управляющий вход с выходом измерителя длины полосы, двумя блоками настройки параметров, входы которых соединены с выходом вычислительного блока, выход первого устройства настройки соединен с вторым входом регулятора толщины по возмущению, а выход второго блока настройки соединен с вторым входом первого регулятора толщины по отклонению.

3.Устройство по п.2, отличающееся тем, что в нем регуляторы толщины по отклонению и по возмуще0

5

0

5

0

нию, содержащие блоки формирования законов регулирования, снабжены блоками умножения, входы которых являются первыми и вторыми входами регуляторов, выходы блоков умножения соединены с входами блоков формирования закона регулирования, выходы которых являются выходами регуляторов.

&/

22

23

вых.

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины полосы на стане холодной прокатки | 1977 |

|

SU768511A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Система для автоматического регулирования толщины полосы | 1980 |

|

SU910252A1 |

| Устройство автоматической коррекции толщины полосы стана горячей прокатки | 1978 |

|

SU774645A1 |

Изобретение относится к области автоматизации станов холодной прокатки, в частности к автоматическому регулированию толщины полосы. Цель изобретения - повышение точности регулирования толщины полосы при прокатке широкого сортамента материалов в различных технологических режимах. При прокатке полосы производят автоматическое регулирование ее толщины (Т) с помощью регулятора 12 по возмущению и регуляторов 13 и 14 по отклонению. При этом периодически запоминают в блоке 17 дискретные значения Т, измеренные датчиком 6 на входе клети 1, и измеряют перемещение полос перед клетью с помощью датчика 9 и измерителя 15 длины. В моменты времени, когда дискретные участки полосы оказываются в валках клети, измеряют натяжения полосы датчиками 7 и 8, положение нажимного устройства и давление жидкости в устройстве распора измерителями 16 и 11, выходную Т полосы косвенным измерителем 10. Затем эти величины (включая запомненную входную Т), характеризующие одно сечение полосы, подают через коммутатор 18 в вычислительный блок 19, в котором определяются коэффициенты передачи клети с помощью одного из алгоритмов оценивания, например рекурентного метода наименьших квадратов. По этим оценках блоков 20 и 21 настройки перестраивают регуляторы 12 и 13, обеспечивая оптимальные регулирующие воздействия на Т. 2 с. и 1 з.п. ф-лы, 9 ил.

вх.г

Фиг. г

Фиг.З

&r.

40

Фиг.5

Фиг, 6

W

Вых. -

(риг. 7

фиг.8

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 0 |

|

SU356004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство автоматического регулирования толщины полосы на стане холодной прокатки | 1977 |

|

SU768511A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-08—Подача