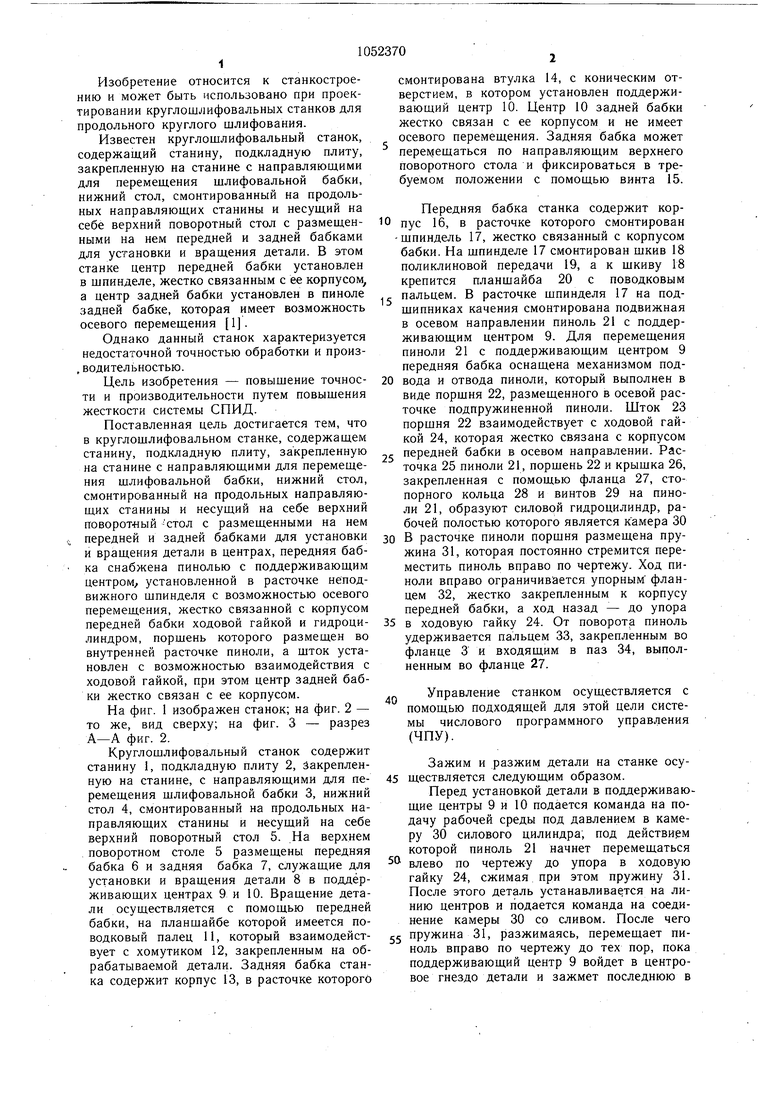

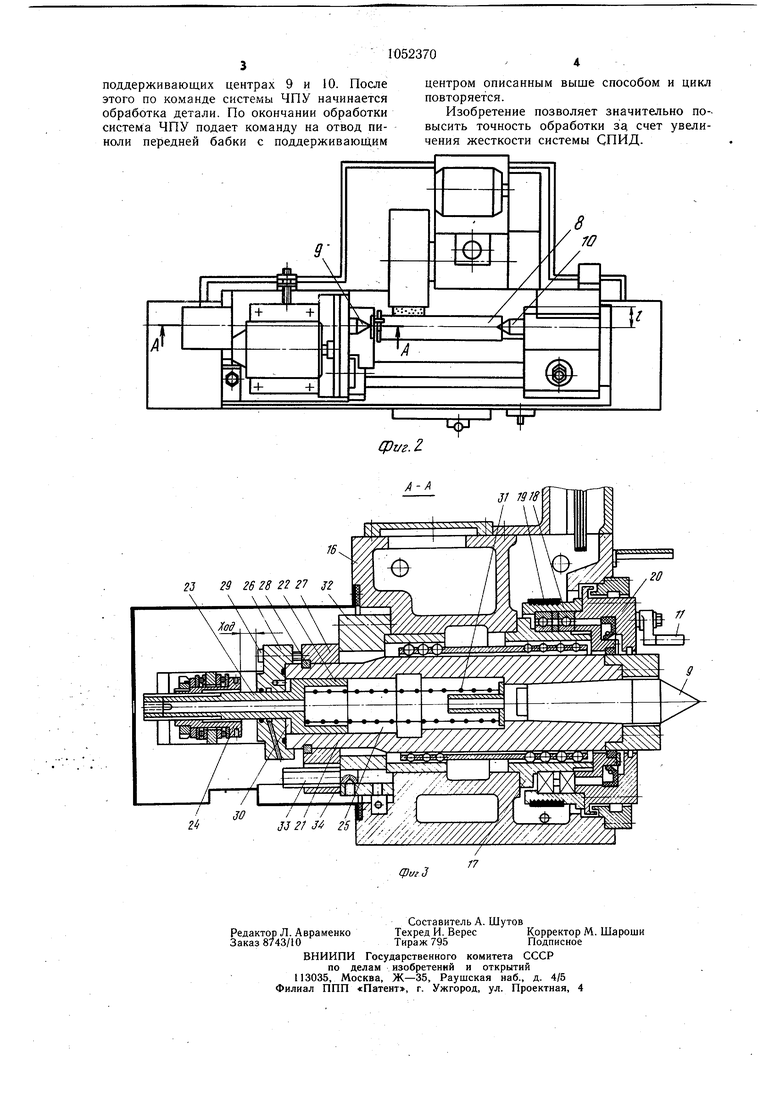

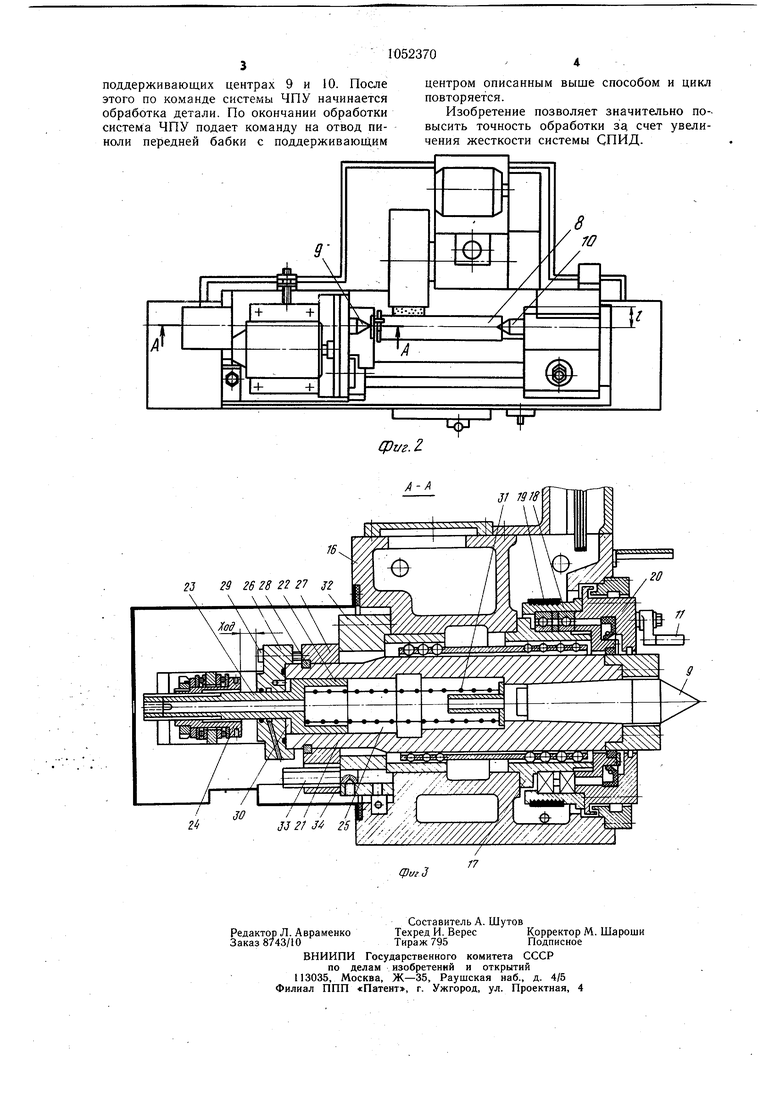

Изобретение относится к станкостроению и может быть использовано при проектировании круглошлифовальных станков для продольного круглого шлифования. Известен круглошлифовальный станок, содержащий станину, подкладную плиту, закрепленную на станине с направляющими для перемещения шлифовальной бабки, нижний стол, смонтированный на продольных направляющих станины и несущий на себе верхний поворотный стол с размещенными на нем передней и задней бабками для установки и вращения детали. В этом станке центр передней бабки установлен в шпинделе, жестко связанным с ее корпусом а центр задней бабки установлен в пиноле задней бабке, которая имеет возможность осевого перемещения 1. Однако данный станок характеризуется недостаточной точностью обработки и произ,водительностью. Цель изобретения - повышение точноети и производительности путем повышения жесткости системы СПИД. Поставленная цель достигается тем, что в круглошлифовальном станке, содержащем станину, подкладную плиту, закрепленную на станине с направляющими для перемещения шлифовальной бабки, нижний стол, смонтированный на продольных направляющих станины и несущий на себе верхний товорот-ный -стол с размещенными на нем передней и задней бабками для установки и вращения детали в центрах, передняя бабка снабжена пинолью с поддерживающим центром/ установленной в расточке неподвижного шпинделя с возможностью осевого перемещения, жестко связанной с корпусом передней бабки ходовой гайкой и гидроцилиндром, поршень которого размещен во внутренней расточке пиноли, а шток установлен с возможностью взаимодействия с ходовой гайкой, при этом центр задней бабки жестко связан с ее корпусом. На фиг. 1 изображен станок; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А фиг. 2. Круглошлифоеальный станок содержит станину 1, подкладную плиту 2, Закрепленную на станине, с направляюшими для перемещения шлифовальной бабки 3, нижний стол 4, смонтированный на продольных направляющих станины и несущий на себе верхний поворотный стол 5. На верхнем поворотном столе 5 размещены передняя бабка 6 и задняя бабка 7, служащие для установки и вращения детали 8 в поддерживающих центрах 9 и 10. Вращение детали осуществляется с помощью передней бабки, на планшайбе которой имеется поводковый палец И, который взаимодействует с хомутиком 12, закрепленным на обрабатываемой детали. Задняя бабка станка содержит корпус 13, в расточке которого смонтирована втулка 14, с коническим отверстием, в котором установлен поддерживающий центр 10. Центр 10 задней бабки жестко связан с ее корпусом и не имеет осевого перемещения. Задняя бабка может перел1ещаться по направляющим верхнего поворотного стола и фиксироваться в требуемом положении с помощью винта 15. Передняя бабка станка содержит корпус 16, в расточке которого смонтирован шпиндель 17, жестко связанный с корпусом бабки. На шпинделе 17 смонтирован шкив 18 поликлиновой передачи 19, а к шкиву 18 крепится планшайба 20 с поводковым пальцем. В расточке шпинделя 17 на подшипниках качения смонтирована подвижная в осевом направлении пиноль 21 с поддерживающим центром 9. Для перемещения пиноли 21 с поддерживающим центром 9 передняя бабка оснащена механизмом подвода и отвода пиноли, который выполнен в виде порщня 22, размещенного в осевой расточке подпружиненной пиноли. Шток 23 поршня 22 взаимодействует с ходовой гайкой 24, которая жестко связана с корпусом передней бабки в осевом направлении. Расточка 25 пиноли 21, поршень 22 и крышка 26, закрепленная с помощью фланца 27, стопорного кольца 28 и винтов 29 на пиноли 21, образуют силовой гидроцилиндр, рабочей полостью которого является камера 30 В расточке пиноли порщня размещена пружина 31, которая постоянно стремится переместить пиноль вправо по чертежу. Ход пиноли вправо ограничивается упорным фланцем 32, жестко закрепленным к корпусу передней бабки, а ход назад - до упора в ходовую гайку 24. От поворота пиноль удерживается пальцем 33, закрепленным во фланце 3 и входящим в паз 34, выполненным во фланце 27. Управление станком осуществляется с помощью подходящей для этой цели системы числового программного управления (ЧПУ). Зажим и разжим детали на станке осуществляется следующим образом. Перед установкой детали в поддерживающие центры 9 и 10 подается команда на подачу рабочей среды под давлением в камеру 30 силового цилиндра, под действием которой пиноль 21 начнет перемещаться влево по чертежу до упора в ходовую гайку 24, сжимая при этом пружину 31. После этого деталь устанавливается на линию центров и подается команда на соединение камеры 30 со сливом. После чего пружина 31, разжимаясь, перемещает пиноль вправо по чертежу до тех пор, пока поддерживающий центр 9 войдет в центровое гнездо детали и зажмет последнюю в

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА И КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИСХОДНЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА | 2004 |

|

RU2312002C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Круглошлифовальный станок | 1981 |

|

SU1013217A1 |

| НАСТОЛЬНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК КОСТРОВА | 1992 |

|

RU2008163C1 |

КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК, содержащий станину, подкладную плиту, закрепленную на станине, с направляющими для перемещения шлифовальной бабки, нижний стол, смонтированный на продольных направляющих станины и нефиг.1 сущий на себе верхний поворотный стол с размещенным на нем передней и задней бабками для установки и вращения детали в центрах, отличающийся тем, что, с целью повышения точности и производительности обработки путем повышения жесткости системы СПИД, передняя бабка снабжена пинолью с поддерживающим центром, установленной в расточке неподвижного шпинделя с возможностью осевого перемещения, жестко связанной с корпусом передней бабки ходовой гайкой и гидроцилиндром, поршень которого размещен во внутренней расточке пиноли, а шток установ тен с возможностью взаимодействия с ходовой гайкой, при этом центр задней бабки жестко связан с ее корпусом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баранов С | |||

| Е | |||

| Обработка на наружных круглошлифовальных станках | |||

| М., «Машиностроение, 1978, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-11-07—Публикация

1981-11-18—Подача