(54) СПОСОБ БРИКЕТИРОВАНИЯ КВАРЦСОДЕРЖАЩИХ МАТЕРИАЛОВ

Способ осуществляется следующим образом.

Основные компоненты ншхты кварцевый песок крупностью 0-2 мм с содержанием кремнезема (SiOj) более 90% и каменный уголь крупностью 0-6 мм марок ГЖ Ж, КЖ, КТ или СС смешивают в весовом соотноше1ши от 2:1 до 1:2 и подсушивают до влажности 1-3%, В однородную смесь угля и песка добавляк)т 2,5-4,5% весовых неф тебитума с температурой размягчения . по/ КиШ (по методу Кольцо ишар) 45-80°С и с целью равномерного распределения его предварительно разогревают до жидкотекучё го состояния, т.е. до 160-180°С. С этой же целью жидкое стекло вводят в тлихту после смешения нефтебитума.Расход жидкого стекла, имеющего силикатный модуль ,6-4,0, составляет 7,5-9,5% весовых; температура нагрева его перед подачей в шихту может изме няться от 20 до 40° С. Силикатный модуль жидкого стекла (т) ; Л) есть отношение х -fили .у...,У. и WOjOКдО может изменяться от 1,5 до 4,0 см. Силикат ный модуль косвенно характеризует адгезионные и когезионные свойства жидкого стекла и тем самым определяет его технологические свойства. После перемешивания вся идахта пропаривается острым перегретым паром, температура которого достигает 200-210°С, а величина i перегрева составляет 10-15° С. Время пропаривания должно гарантировать нагрев шихты до 85-90° С, что способствует равномерному обволакиванию твердых частиц, угля и песка тонкими пленками нефтебитума. Применение перегретого пара с приведенными парамет рами позволяет достаточно быстро разогреват ишхту до заданной температуры, 11редотвратит ее переувлажнение и обеспечить Ми1шмальный расход связующего.

После пропаривания шихта охлаждается до 60-70°С, что позволяет предотвратить залипание ее в ячейках вальцового пресса и повысить исходную прочность брикетов. Охлажденная шихта поступает на вальцовый пресс, где брикетируется при давлении 150400 кг/см.

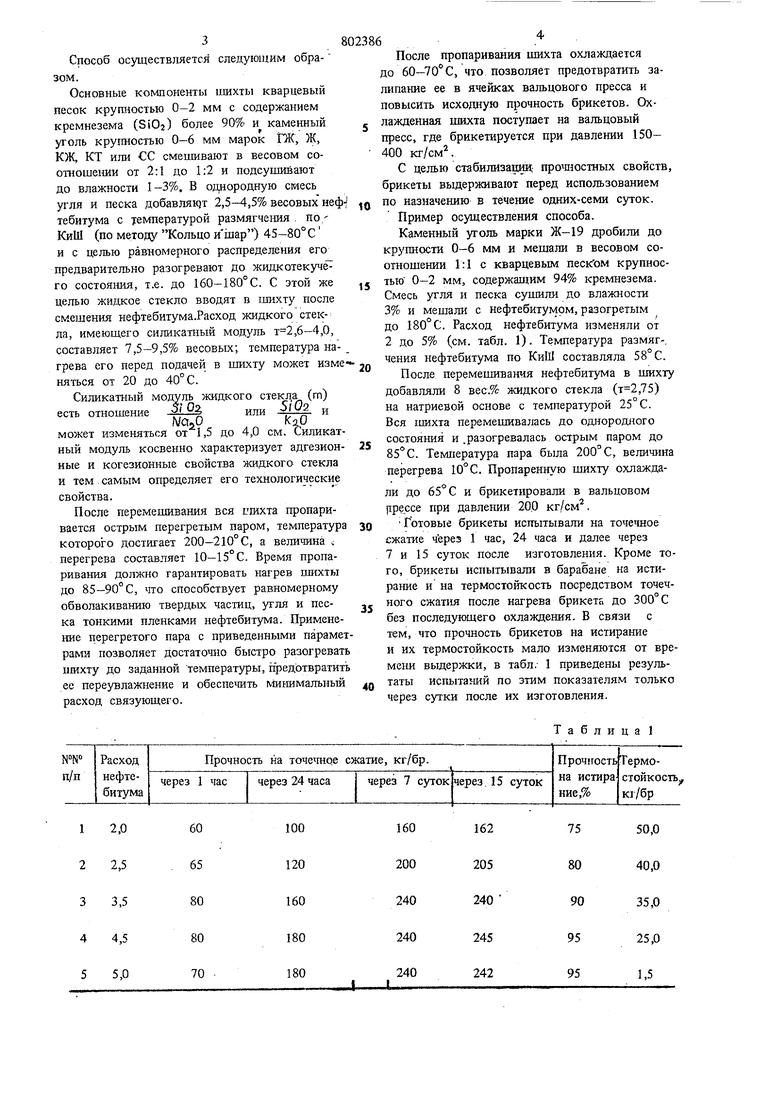

С целью стабилизации прощ1осгаых свойств, брикеты выдерживают перед использованием по назначению в тёче1ше одних-семи суток. Пример осуществления способа. Каменный уголь марки Ж-19 дробили до крупности 0-6 мм и мешали в весовом соотношении 1:1 с кварцевым пескам крупностью 0-2 мм, содержащим 94% кремнезема. Смесь угля и песка сушили до влажности 3% и мешали с нефтебитумом, разогретым до 180° С. Расход нефтебитума изменяли от 2 до 5% (см. табл. 1). Температура размяг-. чения нефтебитума по КиШ составляла 58° С. После перемешивания нефтебитума в шихту добавляли 8 вес.% жидкого стекла (,75) на натриевой основе с температурой 25° С. Вся шихта перемешивались до однорошюго состояния и .разогревалась острым паром до 85С. Температура пара была 200°С, величина перегрева 10°С. Пропаренную шихту охлаждали до 65° С и брикетировали в вальцовом fipecce при давлегши 200 кг/см. Готовые брикеты испытывали на точечное сжатие через 1 час, 24 часа и далее через 7 и 15 суток после изготовления. Кроме того, брикеты испытывали в барабане на истирание и на термостойкость посредством точечного сжатия после нагрева брикета до 300° С без последующего охлаждения. В связи с тем, что прочность брикетов на истирание и их термостойкость мало изменяются от времени вьщержки, в табл.- 1 приведены результаты исШ)1таний по этим показателям только через сутки после их изготовления. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливных брикетов | 1987 |

|

SU1546469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| Способ изготовления бетонных изделий | 1981 |

|

SU994452A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Способ брикетирования бурых углей | 1976 |

|

SU703564A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| Способ окомкования шихты | 1989 |

|

SU1625013A1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

2,0

60 65 80 80 70

100

2,5 120

3,5 160

4,5 180

5,0 180

162 205 240

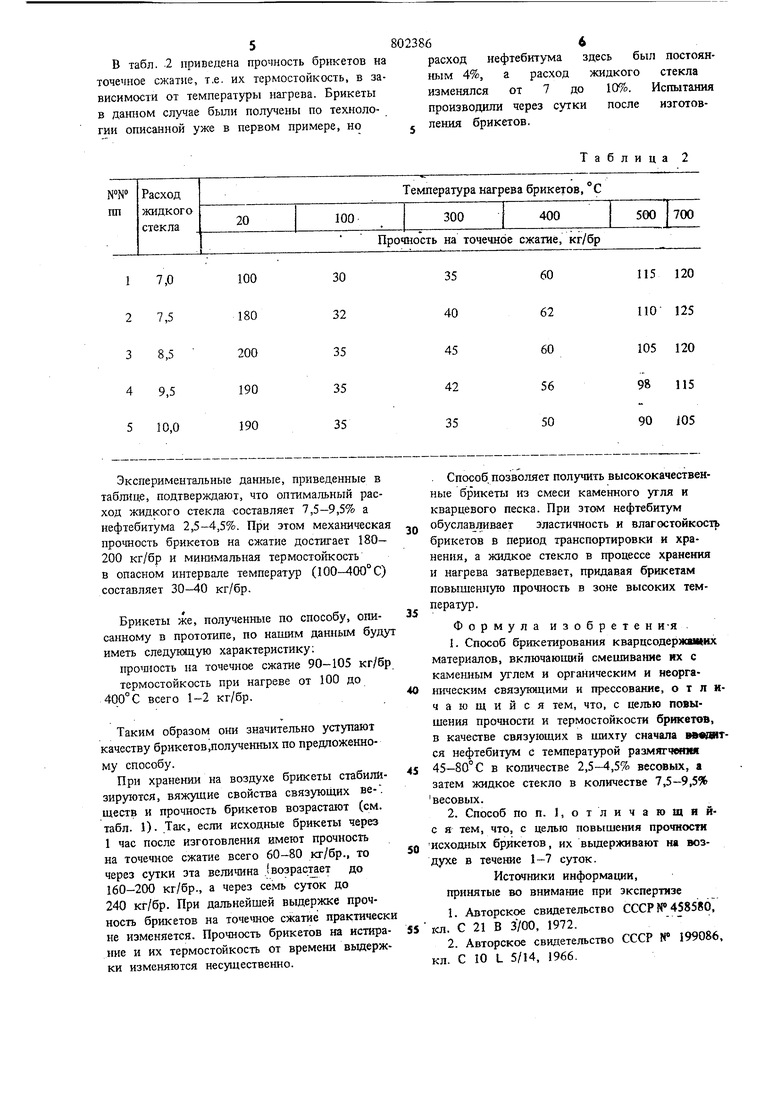

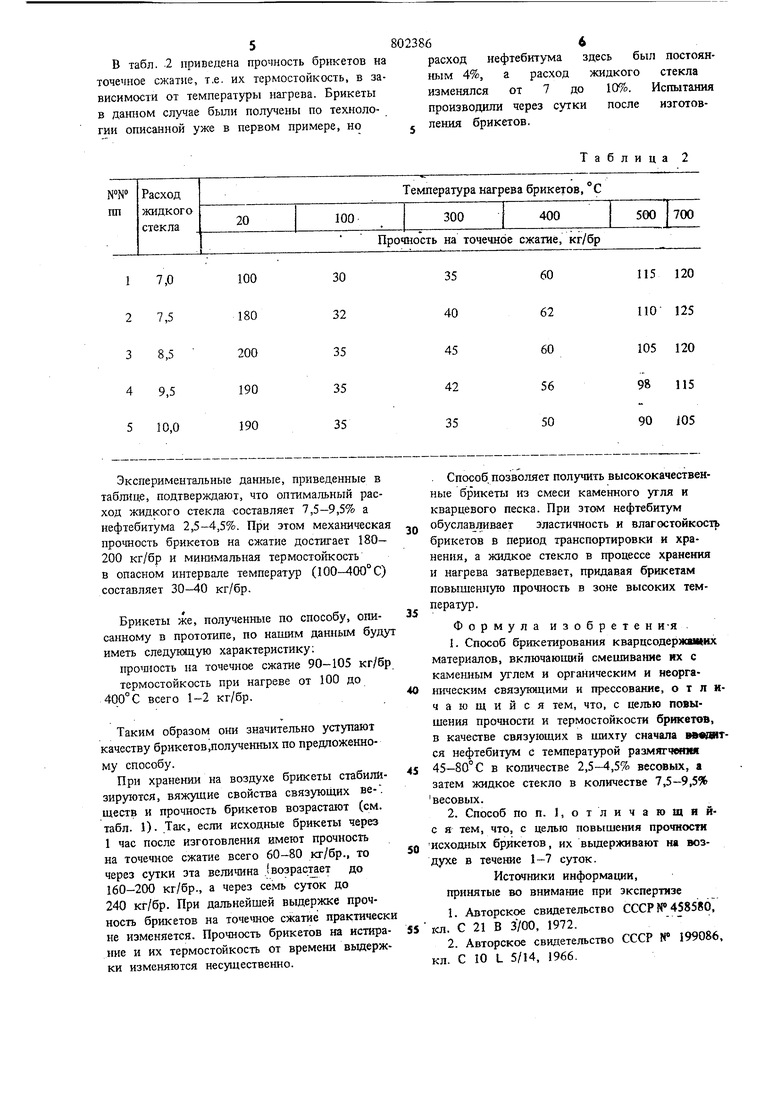

245 242 в табл. 2 приведена прочность брикетов на точечное сжатие, т.е. их термостойкость, в зависимости от температуры нагрева. Брикеты в данном случае были получены по технологии описанной уже в первом примере, но расход нефтебитума здесь был постоян1сым 4%, а расход жидкого стекла изменялся от 7 до 10%. Испытания производили через сутки после изготовлення брикетов. Таблица 2

Авторы

Даты

1981-02-07—Публикация

1978-11-16—Подача