Фие.

Изобретение касается обработки металлов давлением и относится к штампам для вытяжки.

Цель изобретения - повьшение качества вытягиваемых деталей путем обеспечения их paвнoтoлщиннocтиi

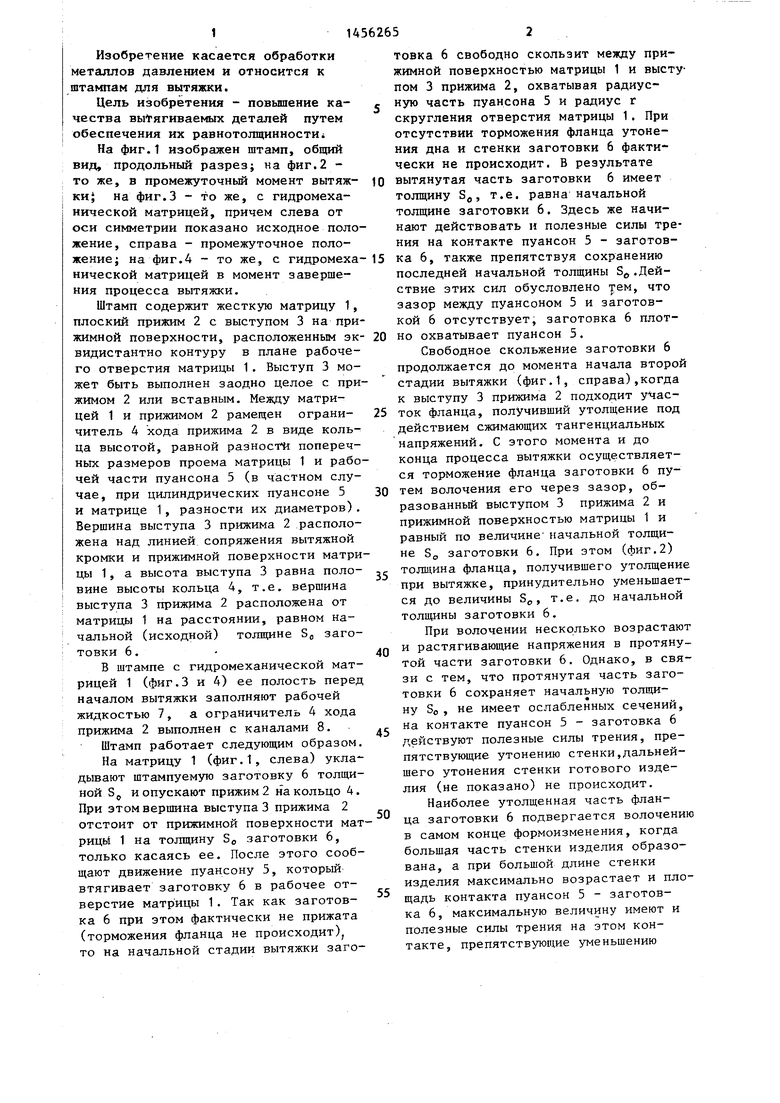

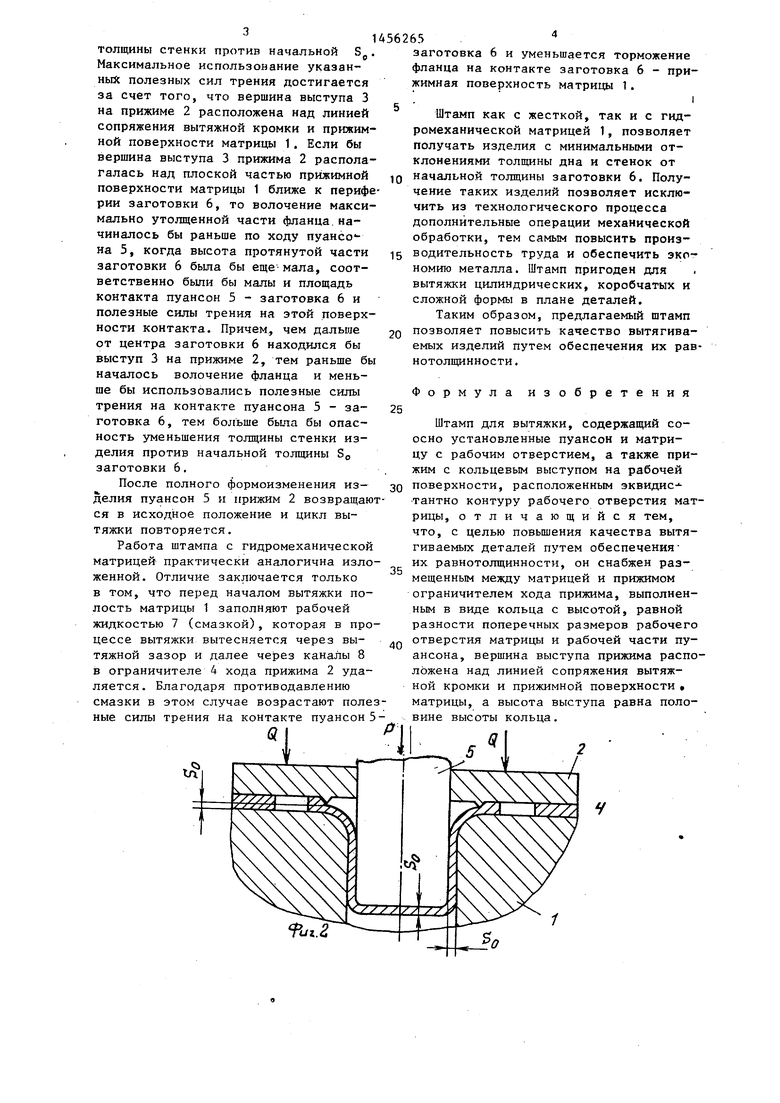

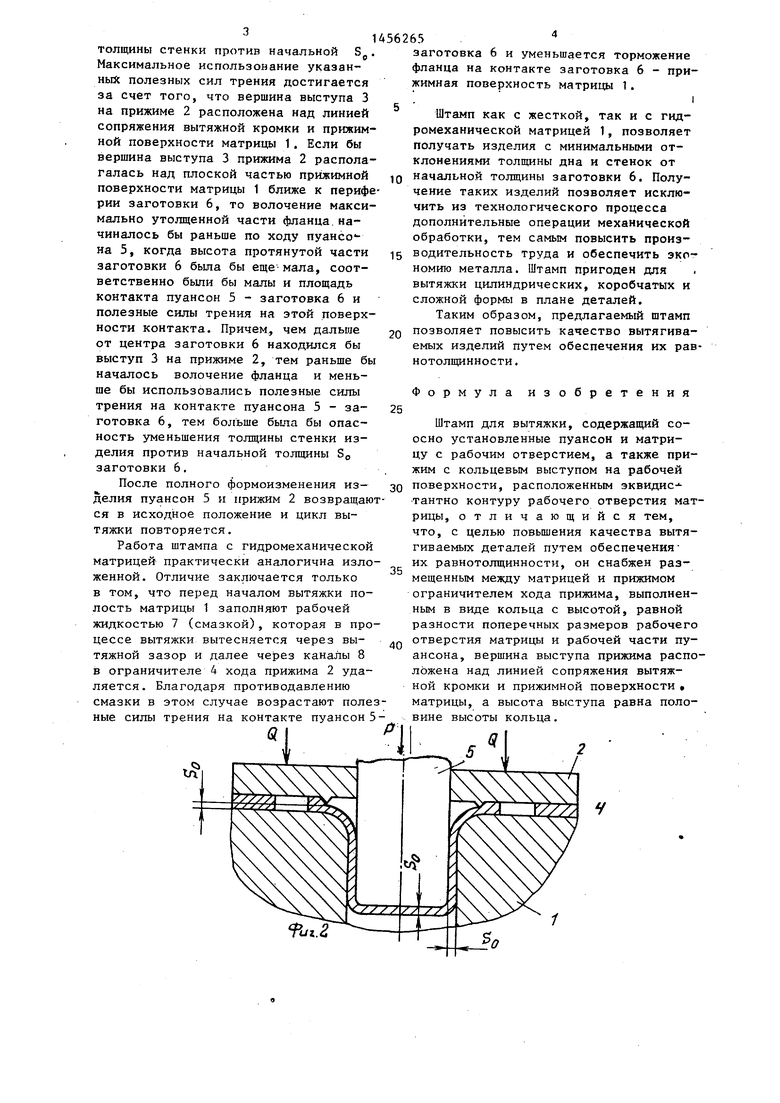

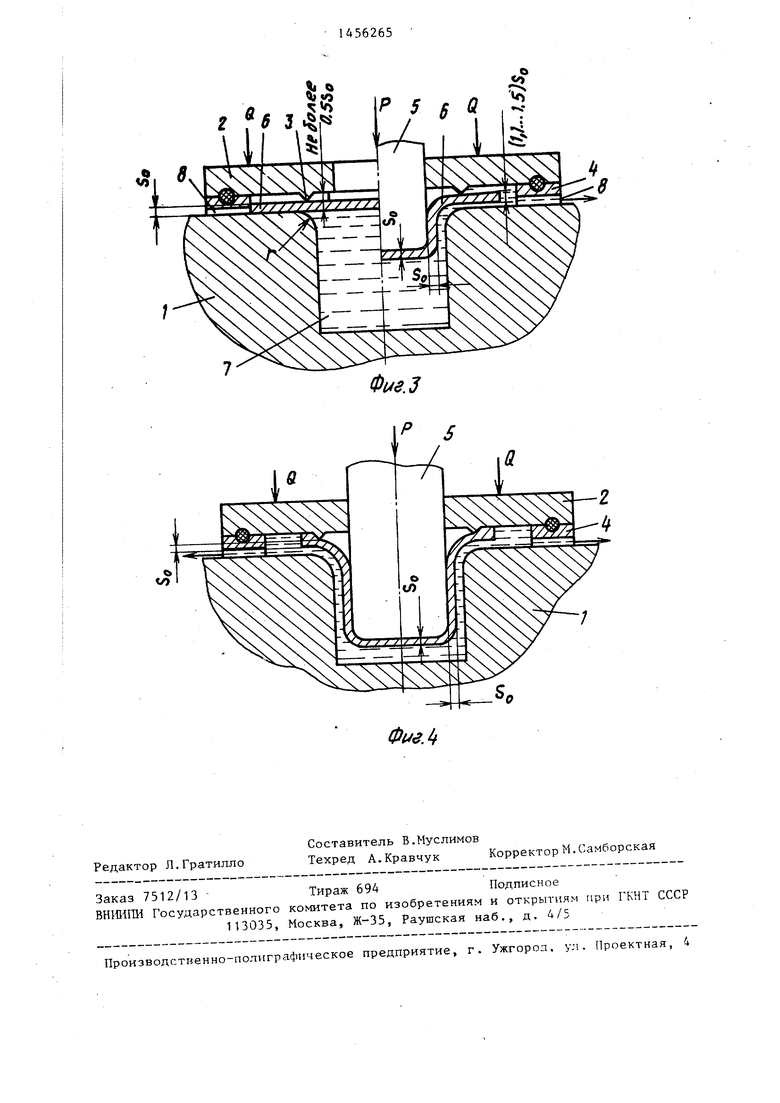

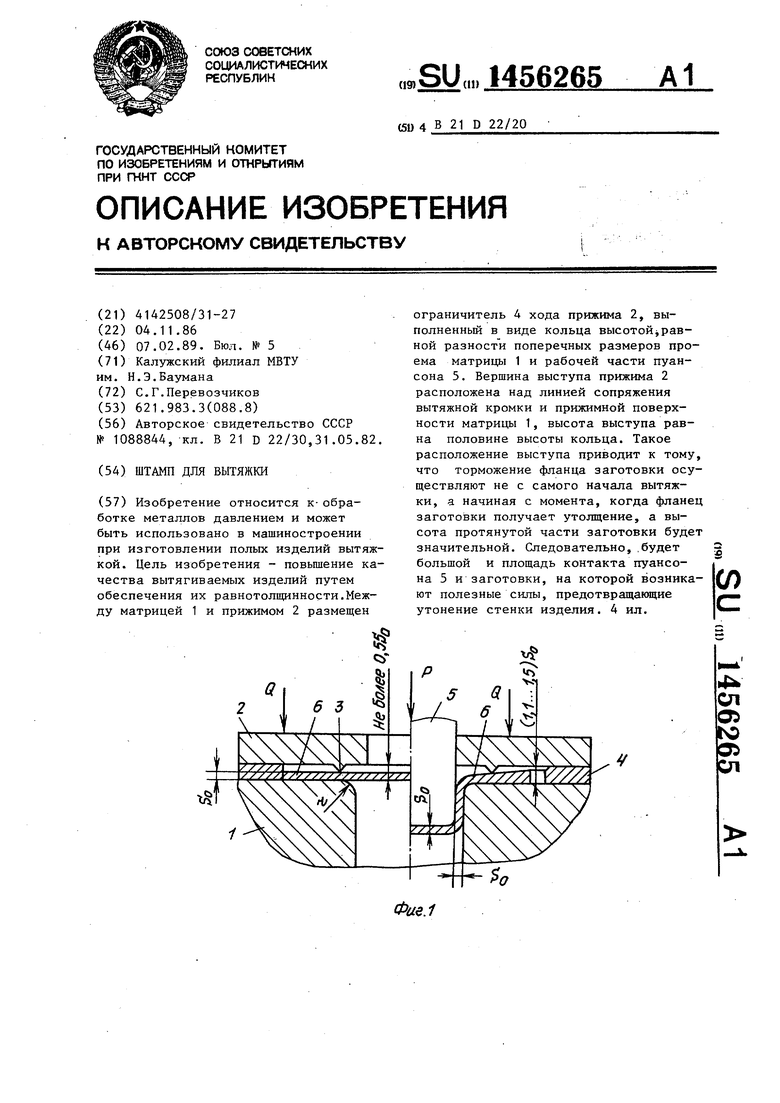

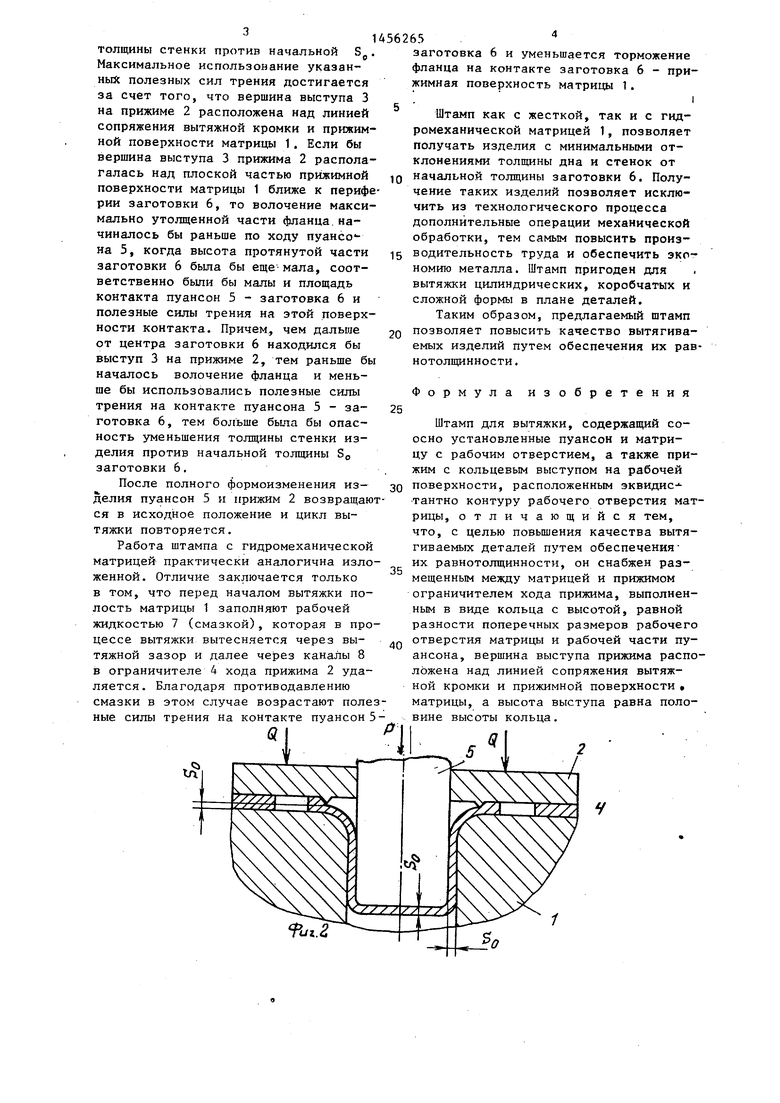

На фиг.1 изображен штамп, общий вид, продольный разрез; на фиг.2 - то же, в промежуточный момент вытяж- ки на фиг.З - то же, с гидромеханической матрицей, причем слева от оси симметрии показано исходное положение, справа - промежуточное положение; на фиг.4 - то же, с гидромеханической матрицей в момент завершения процесса вытяжки.

Штамп содержит жесткую матрицу 1, плоский прижим 2 с выступом 3 на прижимной поверхности, расположенным эквидистантно контуру в плане рабочего отверстия матрицы 1. Выступ 3 может быть выполнен заодно целое с прижимом 2 или вставным. Между матрицей 1 и прижимом 2 рамещен ограничитель 4 хода прижима 2 в виде коль- ца высотой, равной разносгй поперечных размеров проема матрицы 1 и рабочей части пуансона 5 (в частном случае, при цилиндрических пуансоне 5 и матрице 1, разности их диаметров). Вершина выступа 3 прижима 2 расположена над линией сопряжения вытяжной кромки и прижимной поверхности матрицы 1 , а высота выступа 3 равна половине высоты кольца 4, т.е. вершина выступа 3 прижима 2 расположена от матрицы 1 на расстоянии, равном начальной (исходной) толщине So заготовки 6.

В штампе с гидромеханической матрицей 1 (фиг.З и 4) ее полость перед началом вытяжки заполняют рабочей жидкостью 7, а ограничитель 4 хода прижима 2 выполнен с каналами 8.

Штамп работает следующим образом. На матрицу 1 (фиг.1, слева) укла дывают штампуемую заготовку 6 толщиной SP и опускают прижим 2 на кольцо 4. При этом вершина выступа 3 прижима 2 отстоит от прижимной поверхности мат риць 1 на толщину So заготовки 6, только касаясь ее. После этого сообщают движение пуансону 5, который втягивает заготовку 6 в рабочее отверстие матрицы 1. Так как заготовка 6 при этом фактически не прижата (торможения фланца не происходит), то на начальной стадии вытяжки заготовка 6 свободно скользит между прижимной поверхностью матрицы 1 и выступом 3 прижима 2, охватывая радиус- ную часть пуансона 5 и радиус г скругления отверстия матрицы 1. При отсутствии торможения фланца утонения дна и стенки заготовки 6 фактически не происходит. В результате вытянутая часть заготовки 6 имеет толщину 8д, т.е. равна начальной толщине заготовки 6. Здесь же начинают действовать и полезные силы трения на контакте пуансон 5 - заготов- 5 ка 6, также препятствуя сохранению последней начальной толщины 8.Действие этих сил обусловлено |ем, что зазор между пуансоном 5 и заготовкой 6 отсутствует; заготовка 6 плот- 0 но охватывает пуансон 5.

Свободное скольжение заготовки 6 продолжается до момента начала второй стадии вытяжки (фиг.1, справа),когда к выступу 3 прижима 2 подходит учас- 5 ток фланца, получивший утолщение под действием сжимающих тангенциальных напряжений. С этого момента и до конца процесса вытяжки осуществляется торможение фланца заготовки 6 пу- 0 тем волочения его через зазор, образованный выступом 3 прижима 2 и прижимной поверхностью матрицы 1 и равный по величине- начальной толщине So заготовки 6. При этом (фиг.2) толщина фланца, получившего утолщение при вытяжке, принудительно уменьшается до величины S,,, т.е. до начальной толщины заготовки 6.

При волочении несколько возрастают о и растягивающие напряжения в протянутой части заготовки 6. Однако, в связи с тем, что протянутая часть заготовки 6 сохраняет начальную толщину So, не имеет ослабленных сечений, на контакте пуансон 5 - заготовка 6 действуют полезные силы трения, препятствующие утонению стенки,дальнейшего утонения стенки готового изделия (не показано) не происходит.

Наиболее утолщенная часть флан- 50 ца заготовки 6 подвергается волочению в самом конце формоизменения, когда большая часть стенки изделия образована, а при большой длине стенки изделия максимально возрастает и пло- 55 щадь контакта пуансон 5 - заготовка 6, максимальную величину имеют и полезные силы трения на этом контакте, препятствующие уменьшению

толщины стенки против начальной S.

Максимальное использование указанных полезных сил трения достигается за счет того, что вершина выступа 3 на прижиме 2 расположена над линией сопряжения вытяжной кромки и прижимной поверхности матрицы 1. Если бы вершина выступа 3 прижима 2 располагалась над плоской частью прижимной поверхности матрицы 1 ближе к периферии заготовки 6, то волочение максимально утолщенной части фланца.начиналось бы раньше по ходу пуансона 5, когда высота протянутой части заготовки 6 была бы еще мала, соответственно бьши бы малы и площадь контакта пуансон 5 - заготовка 6 и полезные силы трения на этой поверхности контакта. Причем, чем дальше от центра заготовки 6 находился бы выступ 3 на прижиме 2, тем раньше бы началось волочение фланца и меньше бы использовались полезные силы трения на контакте пуансона 5 - заготовка 6, тем больше была бы опасность уменьшения толщины стенки изделия против начальной толщины S заготовки 6.

После полного формоизменения изделия пуансон 5 и прижим 2 возвращаюся в исходное положение и цикл вытяжки повторяется.

Работа штампа с гидромеханической матрицей практически аналогична изложенной. Отличие заключается только в том, что перед началом вытяжки полость матрицы 1 заполняют рабочей жидкостью 7 (смазкой), которая в процессе вытяжки вытесняется через вытяжной зазор и далее через каналы 8 в ограничителе 4 хода прижима 2 удаляется. Благодаря противодавлению смазки в этом случае возрастают поленые силы трения на контакте пуансон 6 I

.

Ъ

%1.г

.

1456265 -

. заготовка 6 и уменьшается торможение фланца на контакте заготовка 6 - прижимная поверхность матрицы 1.

Штамп как с жесткой, так и с гидромеханической матрицей 1, позволяет получать изделия с минимальными отклонениями толщины дна и стенок от начальной толщины заготовки 6. Получение таких изделий позволяет исключить из технологического процесса дополнительнБте операции механической обработки, тем самым повысить произ- водительность труда и обеспечить экономию металла. Штамп пригоден для вытяжки цилиндрических, коробчатых и сложной формы в плане деталей.

Таким образом, предлагаемый штамп позволяет повысить качество вытягиваемых изделий путем обеспечения их рав- нотолщинности.

Формула изобретения

Штамп для вытяжки, содержащий со- осно установленные пуансон и матрицу с рабочим отверстием, а также прижим с кольцевым выступом на рабочей поверхности, расположенным эквидиc- тантно контуру рабочего отверстия матрицы, отличающийся тем, что, с целью повьшения качества вытягиваемых деталей путем обеспечения их равнотолщинности, он снабжен размещенным между матрицей и прижимом ограничителем хода прижима, выполненным в виде кольца с высотой, равной разности поперечных размеров рабочего отверстия матрицы и рабочей части пуансона, вершина выступа прижима расположена над линией сопряжения вытяжной кромки и прижимной поверхности « матрицы, а высота выступа равна половине высоты кольца.

« л

г fs 3.

о

Р 5

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1988 |

|

SU1547920A2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Штамп для вытяжки | 1987 |

|

SU1444032A1 |

Изобретение относится к-обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых изделий вытяжкой. Цель изобретения - повьпление качества вытягиваемых изделий путем обеспечения их равнотолщинности.Между матрицей 1 и прижимом 2 размещен ограничитель 4 хода прижима 2, выполненный Б виде кольца высотой равной разности поперечных размеров проема матрицы 1 и рабочей части пуансона 5. Вершина выступа прижима 2 расположена над линией сопряжения вытяжной кромки и прижимной поверхности матрицы 1, высота выступа равна половине высоты кольца. Такое расположение выступа приводит к тому, что торможение фланца заготовки осуществляют не с самого начала вытяжки, а начиная с момента, когда фланец заготовки получает утолщение, а высота протянутой части заготовки будет значительной. Следовательно, будет большой и площадь контакта пуансона 5 и заготовки, на которой возникают полезные силы, предотвращающие утонение стенки изделия. 4 ил. (Л

Р S

.

| Способ изготовления полых изделий | 1982 |

|

SU1088844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-07—Публикация

1986-11-04—Подача