Изобретение относится к станкостроению, более конкретно к устройствам для закрепления заготовок на шпинделе станка токарного типа при групповой обработке.

Цель изобретения - повышение производительности путем сокращения времени на переналадку патрона в широком диапазоне диаметров заготовок.

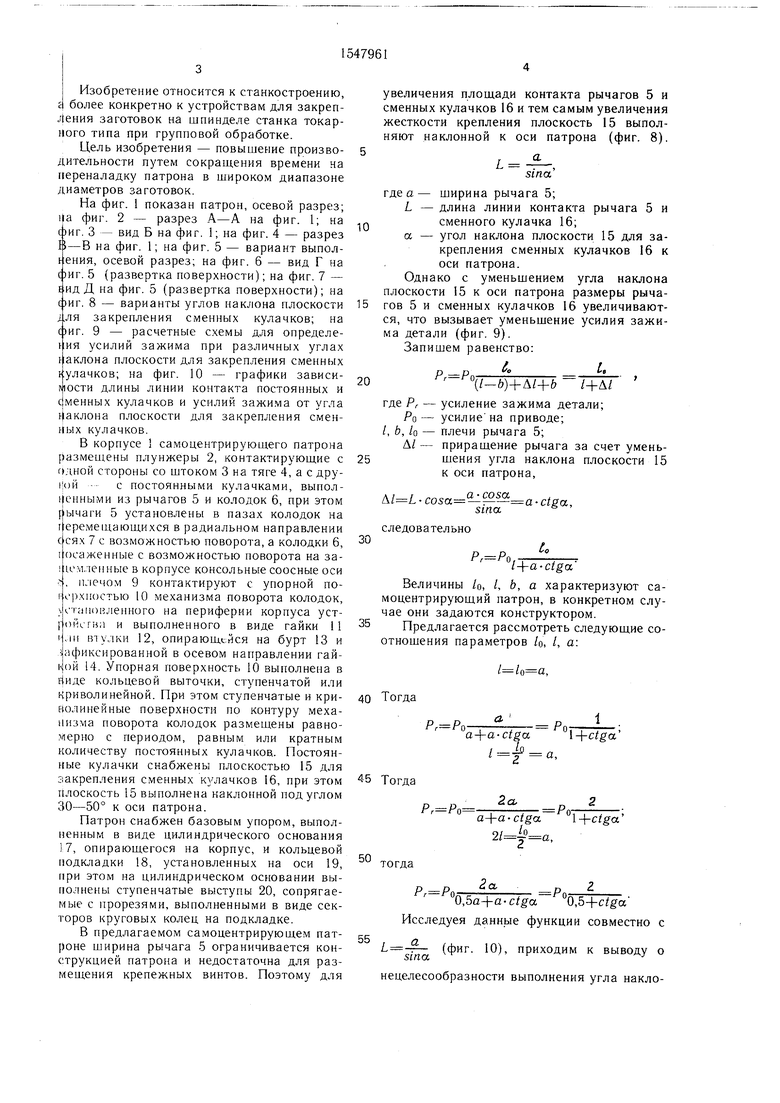

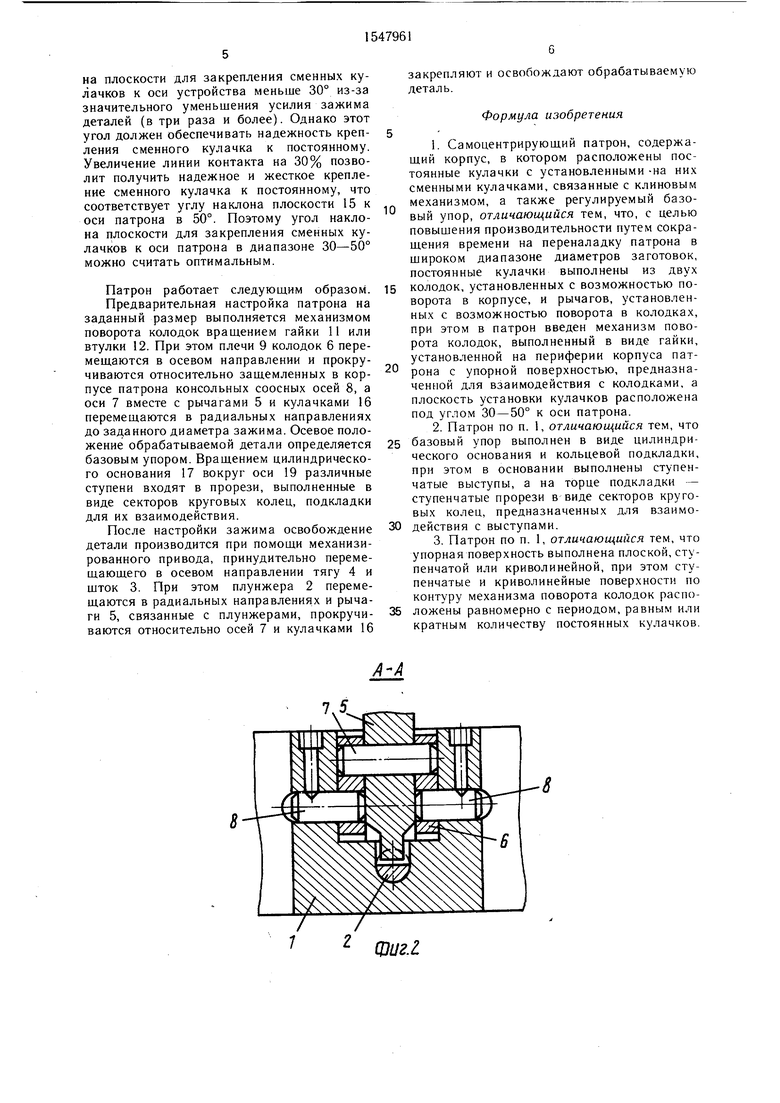

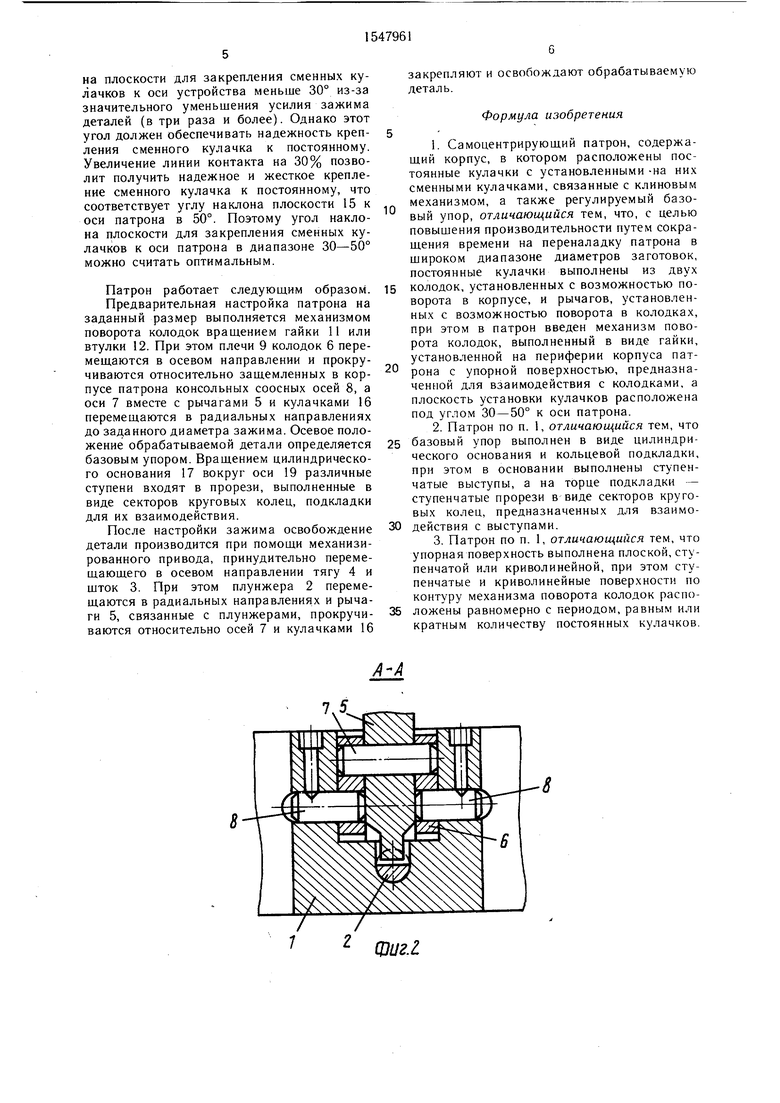

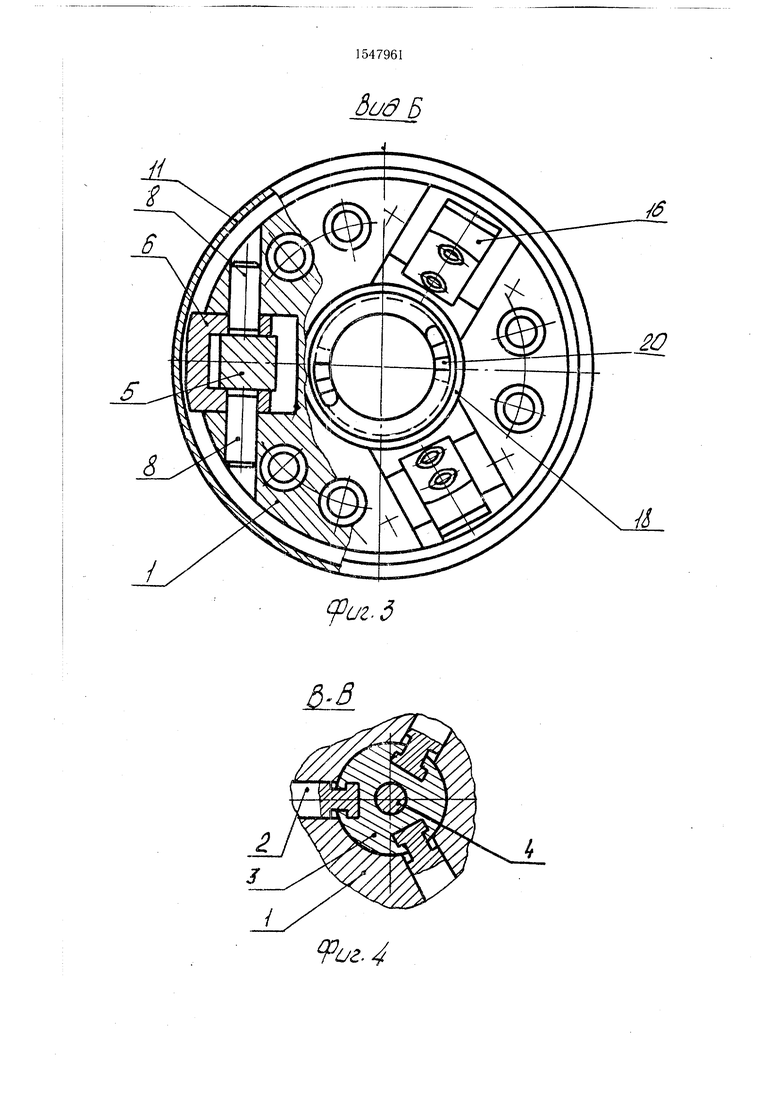

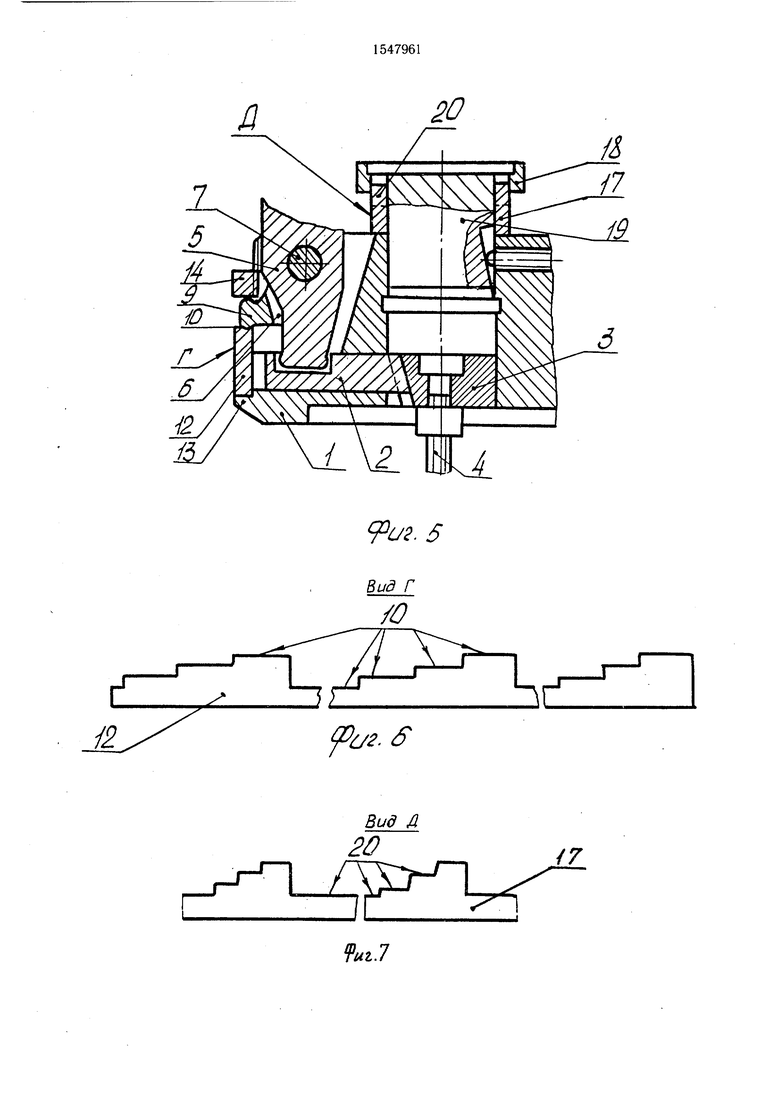

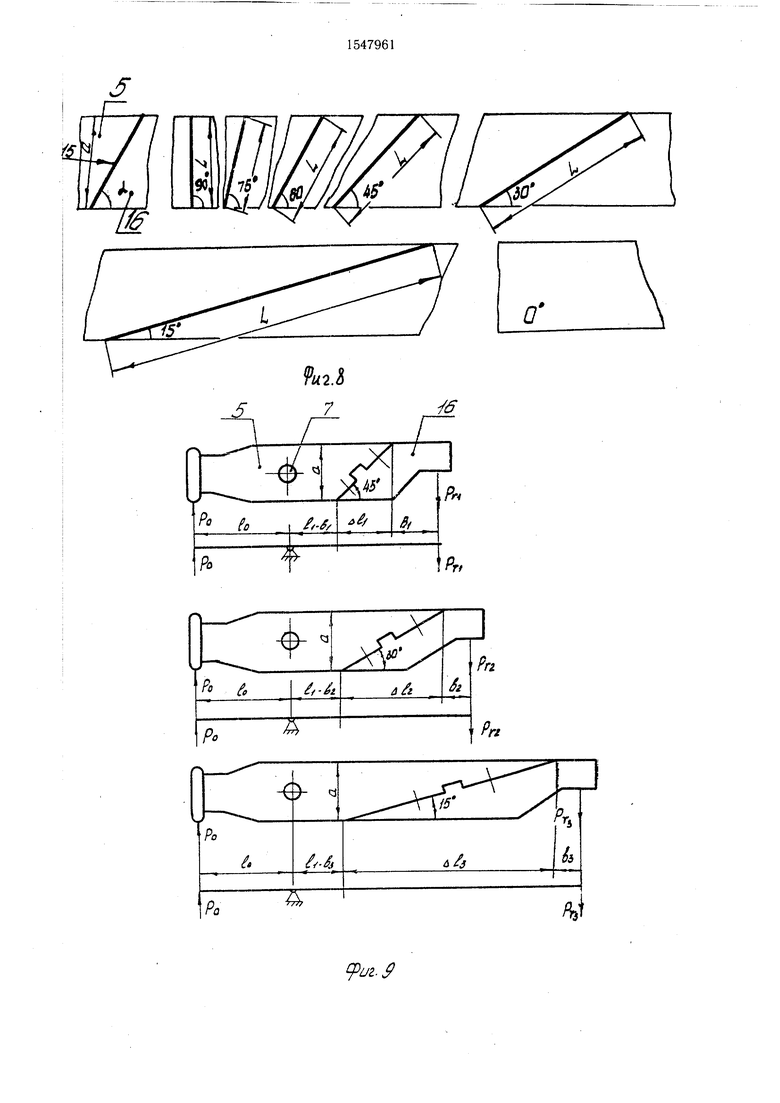

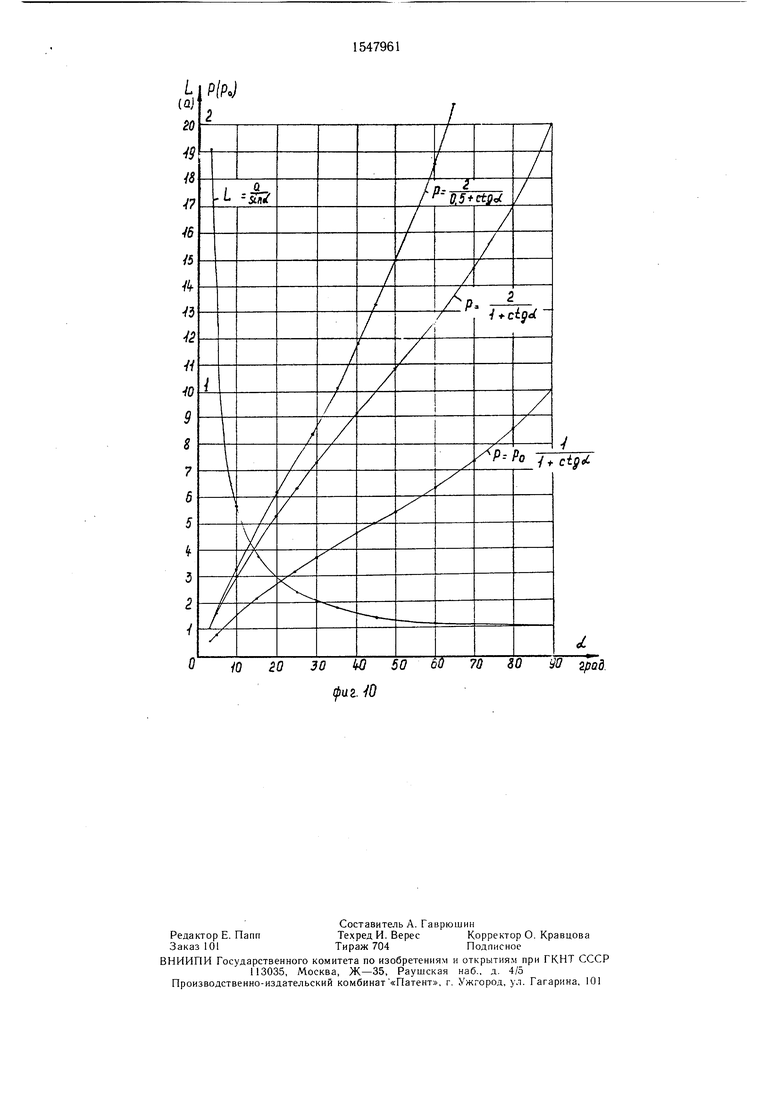

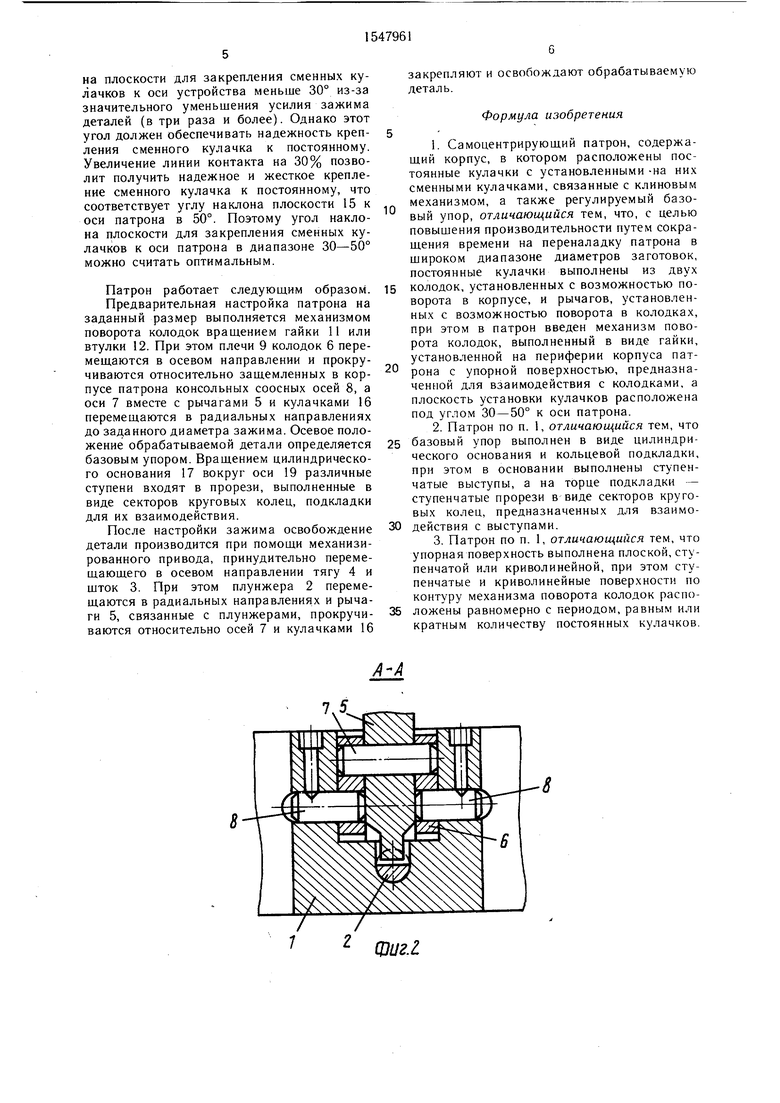

На фиг. 1 показан патрон, осевой разрез; i|a фиг. 2 - разрез А-А на фиг. 1; на оиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вариант выпол- ьения, осевой разрез; на фиг. 6 - вид Г на оиг. 5 (развертка поверхности); на фиг. 7 - Еид Д на фиг. 5 (развертка поверхности); на оиг. 8 - варианты углов наклона плоскости /,ля закрепления сменных кулачков; на оиг. 9 - расчетные схемы для олределе- i ия усилий зажима при различных углах i аклона плоскости для закрепления сменных ьулачков; на фиг. 10 - графики зависимости длины линии контакта постоянных и Именных кулачков и усилий зажима от угла Наклона плоскости для закрепления сменных кулачков.

В корпусе самоцентрирующего патрона размещены плунжеры 2, контактирующие с одной стороны со штоком 3 на тяге 4, а с другойс постоянными кулачками, выполненными из рычагов 5 и колодок 6, при этом рычаги 5 установлены в пазах колодок на геремещающихся в радиальном направлении с ся 7 с возможностью поворота, а колодки 6, осаженные с возможностью поворота на заломленные в корпусе консольные соосные оси . плечом 9 контактируют с упорной по- орхностыо 10 механизма поворота колодок, обновленного на периферии корпуса уст- ofKrH.i и выполненного в виде гайки 11 .in 12, опирающейся на бурт 13 и афиксированной в осевом направлении гай- к|ой 14. Упорная поверхность 10 выполнена в йиде кольцевой выточки, ступенчатой или Криволинейной. При этом ступенчатые и криволинейные поверхности по контуру механизма поворота колодок размещены равномерно с периодом, равным или кратным количеству постоянных кулачков. Постоянные кулачки снабжены плоскостью 15 для закрепления сменных кулачков 16, при этом плоскость 15 выполнена наклонной под углом 30-50° к оси патрона.

Патрон снабжен базовым упором, выполненным в виде цилиндрического основания 17, опирающегося на корпус, и кольцевой подкладки 18, установленных на оси 19, при этом на цилиндрическом основании вы- пспнены ступенчатые выступы 20, сопрягаемые с прорезями, выполненными в виде секторов круговых колец на подкладке.

В предлагаемом самоцентрирующем патроне ширина рычага 5 ограничивается конструкцией патрона и недостаточна для размещения крепежных винтов. Поэтому для

увеличения площади контакта рычагов 5 и сменных кулачков 16 и тем самым увеличения жесткости крепления плоскость 15 выполняют наклонной к оси патрона (фиг. 8).

L

а sma

0

5

где a- ширина рычага 5;

L - длина линии контакта рычага 5 и

сменного кулачка 16; а - угол наклона плоскости 15 для закрепления сменных кулачков 16 к оси патрона.

Однако с уменьшением угла наклона плоскости 15 к оси патрона размеры рыча- гов 5 и сменных кулачков 16 увеличиваются, что вызывает уменьшение усилия зажима детали (фиг. 9). Запишем равенство:

г. г.

(/-&)+д/+& +Д/

где Рг - усиление зажима детали;

Ро - усилие на приводе; /, Ь, /о - плечи рычага 5;

Д/ - приращение рычага за счет уменьшения угла наклона плоскости 15 к оси патрона,

A/ L-cosa a a-c/ga, sma

30

следовательно

P,/V

l+a-ctga

Величины /о, /, Ь, а характеризуют самоцентрирующий патрон, в конкретном случае они задаются конструктором. Предлагается рассмотреть следующие соотношения параметров /о, /, а:

,

40 Тогда

Ј - р 1 .

г-го-;; оi i , i

a- -a-ctga, - -ctga

/ a,

45 Тогда

2 а,

a+a-ctga. /о

,

50

тогда

Р,Ро

2а

0,5a+a-ctga 0,5+ctga Исследуея данные функции совместно с

(фиг. 10), приходим к выводу о swa}

нецелесообразности выполнения угла наклона плоскости для закрепления сменных кулачков к оси устройства меньше 30° из-за значительного уменьшения усилия зажима деталей (в три раза и более). Однако этот угол должен обеспечивать надежность крепления сменного кулачка к постоянному. Увеличение линии контакта на 30% позволит получить надежное и жесткое крепление сменного кулачка к постоянному, что соответствует углу наклона плоскости 15 к оси патрона в 50°. Поэтому угол наклона плоскости для закрепления сменных кулачков к оси патрона в диапазоне 30-50° можно считать оптимальным.

Патрон работает следующим образом.

Предварительная настройка патрона на заданный размер выполняется механизмом поворота колодок вращением гайки 11 или втулки 12. При этом плечи 9 колодок 6 перемещаются в осевом направлении и прокручиваются относительно защемленных в корпусе патрона консольных соосных осей 8, а оси 1 вместе с рычагами 5 и кулачками 16 перемещаются в радиальных направлениях до заданного диаметра зажима. Осевое положение обрабатываемой детали определяется базовым упором. Вращением цилиндрического основания 17 вокруг оси 19 различные ступени входят в прорези, выполненные в виде секторов круговых колец, подкладки для их взаимодействия.

После настройки зажима освобождение детали производится при помощи механизированного привода, принудительно перемещающего в осевом направлении тягу 4 и шток 3. При этом плунжера 2 перемещаются в радиальных направлениях и рычаги 5, связанные с плунжерами, прокручиваются относительно осей 7 и кулачками 16

закрепляют и освобождают обрабатываемую

деталь.

Формула изобретения

1.Самоцентрирующий патрон, содержащий корпус, в котором расположены постоянные кулачки с установленными-на них сменными кулачками, связанные с клиновым механизмом, а также регулируемый базовый упор, отличающийся тем, что, с целью повышения производительности путем сокращения времени на переналадку патрона в широком диапазоне диаметров заготовок, постоянные кулачки выполнены из двух колодок, установленных с возможностью поворота в корпусе, и рычагов, установленных с возможностью поворота в колодках, при этом в патрон введен механизм поворота колодок, выполненный в виде гайки, установленной на периферии корпуса патрона с упорной поверхностью, предназначенной для взаимодействия с колодками, а плоскость установки кулачков расположена под углом 30-50° к оси патрона.

2.Патрон по п. 1, отличающийся тем, что 5 базовый упор выполнен в виде цилиндрического основания и кольцевой подкладки, при этом в основании выполнены ступенчатые выступы, а на торце подкладки - ступенчатые прорези в виде секторов круговых колец, предназначенных для взаимо0 действия с выступами.

3.Патрон по п. 1, отличающийся тем, что упорная поверхность выполнена плоской, ст - пенчатой или криволинейной, при этом ступенчатые и криволинейные поверхности по контуру механизма поворота колодок расположены равномерно с периодом,равным или кратным количеству постоянных кулачков.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоцентрирующийся патрон | 1988 |

|

SU1516246A1 |

| Самоцентрирующий многокулачковый патрон | 1982 |

|

SU1065100A1 |

| Токарный патрон | 1987 |

|

SU1523260A1 |

| Самоцентрирующий токарный патрон | 1987 |

|

SU1407693A1 |

| СПОСОБ ПРЕРЫВИСТОГО ТОРЦЕКРУГЛОГО ШЛИФОВАНИЯ | 2005 |

|

RU2300453C1 |

| Поводковый центр | 1986 |

|

SU1393544A1 |

| Устройство для сварки криволинейных замкнутых швов | 1987 |

|

SU1438943A1 |

| Самоцентрирующий патрон | 1989 |

|

SU1673299A1 |

| ПРЕРЫВИСТЫЙ ТОРЦЕКРУГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2304039C2 |

| Самоцентрирующий патрон | 1988 |

|

SU1593786A1 |

Изобретение относится к станкостроению, а именно к устройствам для закрепления заготовок на шпинделе станка токарного типа при групповой обработке. Целью изобретения является повышение производительности путем сокращения времени на переналадку патрона 6 в широком диапазоне диаметров заготовок. В корпусе 1 размещены плунжеры 2, взаимодействующие со штоком 3 и постоянными кулачками, которые в виде рычагов 5 установлены в пазах колодок 6 на перемещаемых в радиальном направлении осях 7. Колодки поворачиваются на осях 8 и плечом 9 контактируют с упорной поверхностью 10 гайки 11, установленной на периферии корпуса 1. Упорная поверхность 10 выполнена в виде кольцевой выточки - ступенчатой или криволинейной, причем эти поверхности расположены равномерно с периодом, кратным или равным числу постоянных кулачков. Базовый упор выполнен в виде цилиндрического основания 17 и кольцевой подкладки 18, установленных на оси 19, при этом на основании 17 выполнены выступы 20, контактирующие с прорезями в виде секторов, выполненными на подкладке 18. На постоянных кулачках выполнены плоскости 15 для закрепления сменных кулачков 16, причем плоскости 15 наклонены под углом 30-50° к оси патрона. Вращением гайки 11 поворачивают колодки 6, при этом оси 7 вместе с рычагами 5 и кулачками 16 перемещаются в радиальном направлении на заданный диаметр зажима. При перемещении штока 3 плунжеры 2 поворачивают рычаги 5 и кулачки 16 зажимают заготовку. Вращением цилиндрического основания 17 вокруг оси 19 различные выступы 20 входят в прорези, выполненные на подкладке 18, определяя осевой выше базового упора. 2 з.п.ф-лы. 10 ил.

Шиг2

фиг.З

Фиг. 4

duff Б

#

1

и

pa2.ff

20

-

и

fui.7

/S

Фиг. 5

Вид Г

Вид Д

/7

-&

К А

/,-/

PoA

A

S,.&

&

фиг.З

ft

.ю

Pa

л А

n

бА

L

PW

J. 55

7

О УО ifl 5fl 45 50 oZf 7Д 10 i«7

аг. УО

1

L

/

Лgy rtj«f

/

7

7

A:

/

XP- P0 T

/

| Ансеров М | |||

| А | |||

| Приспособление для металлорежущих станков.-Л.: Машиностроение, 1975, с | |||

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Передвижная комнатная печь | 1922 |

|

SU383A1 |

Авторы

Даты

1990-03-07—Публикация

1987-07-07—Подача