00

li

со

.....Jb

9

Изобретение относится к сварке в среде защитных газов, преимущественно для автоматической сварки криволинейных стыков труб, и может найти применение в составе робототехничес- ких комплексов, гибких автоматизированных систем в различных отраслях промышленности.

электрода горелки ,3 выполнен в виде дополнительного коп1фа 18, устано ленного па валу 6 привода 7 вращения, подвижного стержня 19, щупа 20, взаимодействующего с дополнительным копиром 18, и зубчатой передачи, связующей стержень 19 с механизмом 4 корректировки горелки 3. Зу бчатая

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки металлоконструкций | 1985 |

|

SU1286386A1 |

| Устройство для сварки с колебаниямиэлЕКТРОдА | 1979 |

|

SU841854A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Устройство для автоматической сварки патрубков с обечайкой | 1983 |

|

SU1108000A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Установка для сварки конуса электронно-лучевой трубки с тубусом | 1987 |

|

SU1516467A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

Изобретение относится к сварке в среде, задитных газов, пре 1мущест- венно к автоматической сварке криволинейных стыков труб, и может найти применение в составе рОлОтехнических комплексов и гибких автоматиз:1рован- ных систем в различных отраслях про мьшшенности. Цель изобретения - г. яс- ширение технологических возможностей за счет выполнения сварки пространственных овальных швов. В корпусе 1 размещен привод 7 вз ащеыия изделия 2, закрепленного в патроне 11 посредством конуса 12. Последний автоматически зажимает изделие 2 при взаимодействии рычагов 16 и 17 с кулачком 14 и патроном 11. Изделие 2 через пиноль 8 загружают до упора 25, При повороте вала 15 на угол ISO происходит автоматический зажим изделия. При этом кулачок 24 отводит упор 25 от издел чя, освобо7;;а;ая зону сварки. Включают привод 74, Копир 9, обкатываясь по ролику 10 сообщает пиноли 8 вместе с зажатой 2 возвратно-поступательное перемещение. Копир 18 через стержень 19 и зубчатую пару 21 и 22 обеспечивает подцер- жание постоянного угла наклона электрода, воздействуя на механизм Л корректировки горелки 3. Устройство обес- печизает сварку как пространственных :: овальных швов, так к располо- женных в плоскости, 3 з.п, , 1 ил.

Цель изобретения - расширение тех-JQ передача состоит из зубчатой рейки

нологических возможностей за счет выполнения сварки пространственных овальных швов.

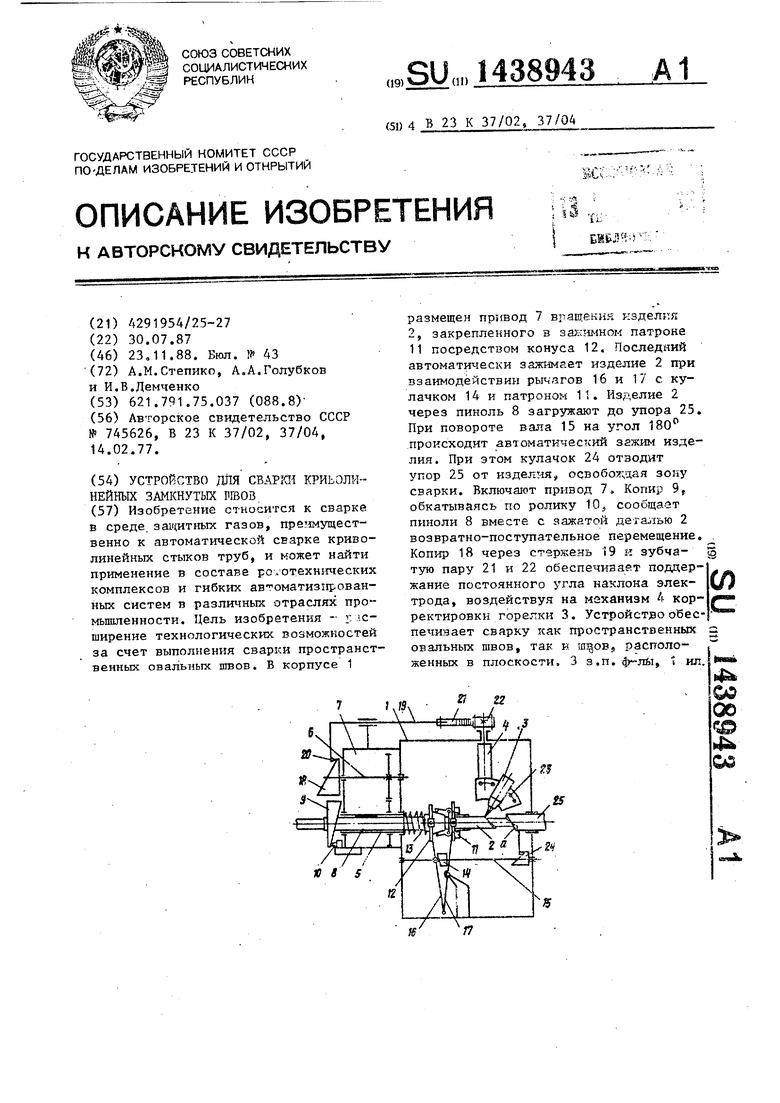

Па чертеже представлено устройст- ио, общий вид.

Устройство для сварки криволинейных замкнутых швов содержит корпус 1, механизм поворота изделия 2, горелку 3 с электродом, механизм возвратно-поступательного перемещения изделия, механизм поддержания посто- угла наклона электрода горелки 3, механизм 4 корректировки горелки 3 и механизм зажима изделия.

Механизм поворота изделия 2 содержит шпиндель 5, связанный зубчатой передачей с валом 6 привода 7 вращения изделия 2, Механизм возвратно-поступательного перемещения издеЛИЯ 2 состоит из пиноли 8, установленной в шпинделе 5 с возможностью

-возвратно-поступатель 1ого осевого перемещения, коп1-фа 9, закрепленного на пиноли 8, и кош-фного ролика 10,

15

20

21, закрепленной на стержне 19 и зубчатого колеса 22, установленного на оси механизма 4 корректировки горелки. Горелка 3 установлена на секторе 23, закрепленном на механизме 4 с возможностью углового перемещения для наклона электрода горелки 3 в точку начала сварки в зависимости от конфигурации стыка свариваемого изделия. Для ориентации изделия 2 и установки точки начала сварки на валу 15 смонтировян дополнительный кулачок 24, а на корпусе 1 закреплен фасонный упор 25, связанный с кулач- 25 ком 24, Упор 25 установлен в корпусе 1 с возможностью nejjвмещения относительно корпуса в осевом натфавлеиии и имеет фасонную поверхность я, вза- и: юдействующую о торцом свариваемого изделия 2 и соответствующую свариваемому овалы ому стыку.

Устройство работает след тощим образом.

Выполняют сборку изделия 2 с кри30

смонтированного на корпусе 1, Профиль, волинейныг- торг.ом. Вал 15 перед начакопира 9 соответствует профилю свариваемого криволинейного стыка изделия 2, Копир 9 выполнен сменным, что обеспечивает сварку криволинейных

лом сварки установлен в положении, когда кулачок 14, взаимодействуя с рычагом 16, удерживает нлжимной конус 12 в отведенном от зажимного патшвов различной конфигурации. Шпиндель Q poiia 11 положении, а кулачки патрона

45

5 соединен с пинолью 8 шпонкой. Механизм зажима изделия 2 выполнен в виде зажимного патрона 11, закрепленного на конце пиноли 8, нажимного конуса 12, подпружиненного пружиной 13 относительно шпинделя 5 и установленного на пинолк 8 с возможностью возвратно-поступательного перемещения вдоль ее оси, двухрычажной тяги и кулачка 14, установленного на валу 15, смонтированном в корпусе 1. Двух- рычажная тяга состоит из двух рычагов 16 и 17 шарнирно соединенных между собой. Рычаг 16 одйим концом соединен с нажимпьп-i конусом 12 и . взаимодействует с кулачком 14, Рычаг 17 выполнен двуплечим и соединен с зажимным патроном 11. Механизм поддержания постоянного угла наклона

.-50

11 при этом разжаты. Рычаг 17 в этом положении nofi воздействием рычага 16 удерживает коищ) 9 через пиноль 8 и патрон 11 прижатым к копирному ролику 10, а 1 :улачок 24 подводит упор 25 в исходную позицию для загрузки изделия 2, Через пиноль 8 со стороны копира 9 до упора 25 загружают собранное изделие, ориентируя его криволинейным торцом относительно упора 25 в осевом и угловом направлениях. Затем поворачивают вал 15 на угол 180°, при этом кулачок 14 освобожда- ет рычаг 16 с нажимным конусом 12, происходит автоматический зажгш изделия 2, а куладок 24 отводит упор 25 вправо, освобождая зону сварки,

Угловым перемещением горелки 3 по сектору 23 устанавливают электрод гопередача состоит из зубчатой рейки

21, закрепленной на стержне 19 и зубчатого колеса 22, установленного на оси механизма 4 корректировки горелки. Горелка 3 установлена на секторе 23, закрепленном на механизме 4 с возможностью углового перемещения для наклона электрода горелки 3 в точку начала сварки в зависимости от конфигурации стыка свариваемого изделия. Для ориентации изделия 2 и установки точки начала сварки на валу 15 смонтировян дополнительный кулачок 24, а на корпусе 1 закреплен фасонный упор 25, связанный с кулач- ком 24, Упор 25 установлен в корпусе 1 с возможностью nejjвмещения относительно корпуса в осевом натфавлеиии и имеет фасонную поверхность я, вза- и: юдействующую о торцом свариваемого изделия 2 и соответствующую свариваемому овалы ому стыку.

Устройство работает след тощим образом.

Выполняют сборку изделия 2 с кри

лом сварки установлен в положении, когда кулачок 14, взаимодействуя с рычагом 16, удерживает нлжимной конус 12 в отведенном от зажимного poiia 11 положении, а кулачки патрона

45

50

11 при этом разжаты. Рычаг 17 в этом положении nofi воздействием рычага 16 удерживает коищ) 9 через пиноль 8 и патрон 11 прижатым к копирному ролику 10, а 1 :улачок 24 подводит упор 25 в исходную позицию для загрузки изделия 2, Через пиноль 8 со стороны копира 9 до упора 25 загружают собранное изделие, ориентируя его криволинейным торцом относительно упора 25 в осевом и угловом направлениях. Затем поворачивают вал 15 на угол 180°, при этом кулачок 14 освобожда- ет рычаг 16 с нажимным конусом 12, происходит автоматический зажгш изделия 2, а куладок 24 отводит упор 25 вправо, освобождая зону сварки,

Угловым перемещением горелки 3 по сектору 23 устанавливают электрод го

релки 3 в точку начала сварки. Включают привод 7 вращения шпинделя 5, При вращении последнего копир 9, обкатываясь по копирному ролику 10, сообщает пинОЛИ 8 с зажимным патроном 11 и изделием 2, закрепленным в патроне 11, возвратно-поступательное перемещение вдоль продольной оси шпинделя 5. Наличие механизма возвратно- поступательного перемещения изделия 2 по заданной траектории обеспечивае сварку пространственных овальных швов,- что расширяет функциональные возможности устройства. Одновременно от дополнительного копщэа 18, вращающегося синхронно со шпинделем 5, щупу 20 и стержню 19 с зубчатой рейкой 21 сообщается возвратно-поступательное перемещение в осевом направлении Зубчатая рейка 21 сообщает круговые колебательные движения относительно 1вертшсальной оси колесу 22 и механизму 4 корректировки горелки 3, поддерживая постоянньш угол между осью элек трода и плоскостью, перпендикулярной плоскости среза изделия при сварке. После окончания сварки вал 15 поворачивается на угол 180 и через кулачок 14, рычаги 16 и 17, нажимной конус 12 и зажимной патрон 11 освобождает изделие 2. .

Устройство обеспечивает сварку как пространственных овальных стыков изделий, так и плоскостных в среде защитных газов за счет обеспечения возвратно-поступательного перемещения изделия. Перемещение изделия, его за- .жим и разжим, а также настройка на сварку автоматизированы.

Формула изобретения

10

0

g 5

0

5

0

5

изделия, выполненНЫ1: з виде вала с кулачгсом и двухрычажной тягг., механизм попорота изделия/ выполненный в виде приводя с валоь; и шпинделем, отличающееся тем, что, с целью расширения технологическюс возможностей за счет выполнения сварки пространственных овальных швов, ОНО снабжено механизме - ; возяратьо- поступательного перемещения изделия, выполнетшым в виде к опира,. закреплен- |ного на подвшлиой n n-ic;iH, размещенкий внутри шпинделя, i; копирного ролика, закрепленного на .voprr ca, и еханиз- мом поддержания постоянного угла наклона злектродй; а механизм зажима изделия снабжен подпружкне-. Л ьгм нажим- HbEv конусом, pa3Meirai, на пинолн с возмохностьм лозБратил-поступатель- ного перемещенпя., при этом один рычаг тяги вь иолнем дЕУ :ле -:км, а второй щарнирно соединен с на кимным конусом.

с возможностью взаи::оде;1стзля со щупом,

с пинолью, а вал мекамизма изделия - допол1П1тельньгм кз лачком, контактирующим с упомянутым упором.

Авторы

Даты

1988-11-23—Публикация

1987-07-30—Подача