Изобретение относится к металлургии, в частности к технологии получения холоднокатаные полос из малоуглеродистых сталей, применяемых для бандахей кинескопов цветных телевизионных приемнике.

Цель изобретения - увеличение выхода годного.

При производстве холоднокатаной полосы из малоуглеродистой стали, преимущественно для бандажей кинескопов цветных телевизионных приемников, проводят горячую прокатку подката с регламентированной температурой конца прокатки и смотку в рулон при 620-630°С, холодную прокатку, отжиг и дрессировку, причем температуру конца прокатки поддерживают 780- 820°С, А отжиг осуществляют путем

нагренл со скоростью 12-18°С/с до 620-680 С, ппдержку при этой температуре и течение 45-65 с и последующее охлаждение и две стадии: вначале со скоростью 6-12°С/с до температуры 560-600°С, а затем со скоростью 1-4°С/с.

Предлагаемый способ позволяет также уменьшить магнитнре старение бандажной ленты (самопроизвольный . рост коэрцитивной силы) и иметь коэрцитивную силу не более 0,9 Э, что является необходимым требованием, предъявляемом к бандажной полосе кинескопов цветных телевизионных приемников .

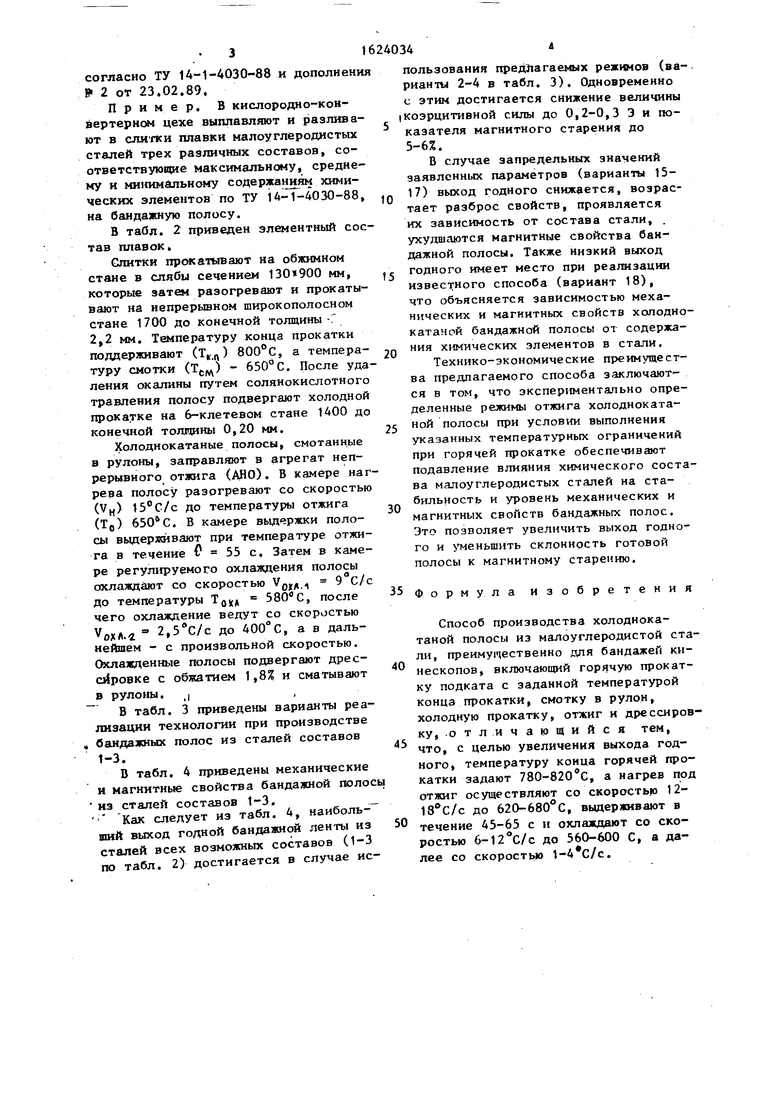

В табл. 1 приведен комплекс механических и магнитных свойств, которому должна отвечать бандажная полоса

05

ю

4ь

О

со

Јь

10

15

31624034

согласно ТУ 14-1-4030-88 и дополнения В 2 от 23.02.89,

Пример. В кислородно-конвертерном цехе выплавляют и разливают в слитки плавки малоуглеродистых сталей трех различных составов, соответствующие максимальному, среднему и минимальному содержаниям химических элементов по ТУ 14-1-4030-88, на бандажную полосу.

В табл. 2 приведен элементный состав плавок.

Слитки прокатывают на обжимном стане в слябы сечением мм, которые затем разогревают и прокатывают на непрерывном широкополосном стане 1700 до конечной толщины- 2,2 мм. Температуру конца прокатки поддерживают (Т,(П) 800°С, а температуру смотки (ТСРЛ) - 650°С. После удаления окалины путем солянокислотного травления полосу подвергают холодной прокатке на 6-клетевом стане 1400 до конечной толщины 0,20 мм.

Холоднокатаные полосы, смотанные в рулоны, заправляют в агрегат непрерывного отжига (АНО). В камере нагрева полосу разогревают со скоростью (VH) 15°С/с до температуры отжига (Т0) . В камере выдержки полосы выдерживают при температуре отжига в течение 0 55 с. Затем в камере регулируемого охлаждения охлаждают со скоростью V

20

25

30

о температуры ТОХА

OJTA 1

полосы 9°С/с

580°С, после скоростью

чего охлаждение ведут со ox«-2 2,5°C/c до 400°С, а в дальейшем - с произвольной скоростью. Охлажденные полосы подвергают дрессировке с обжатием 1,8% и сматывают в рулоны. j

В табл. 3 приведены варианты реаизации технологии при производстве андажных полос из сталей составов 1-3.

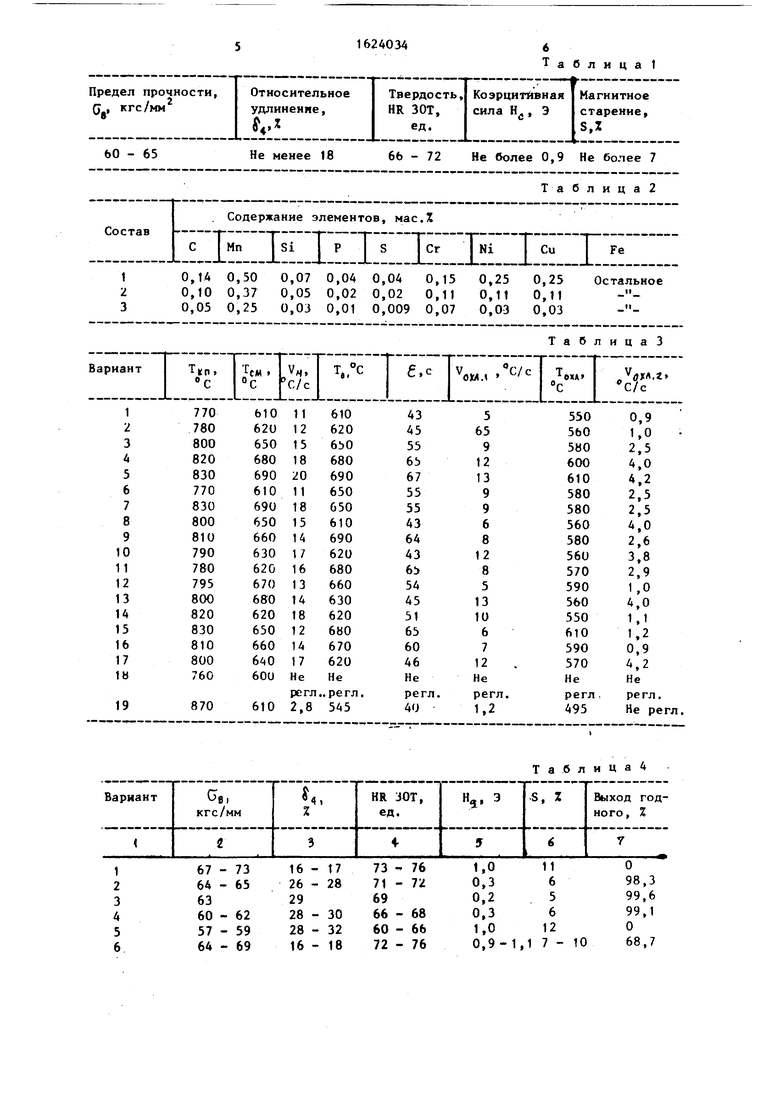

В табл. 4 приведены механические и магнитные свойства бандажной полосы

з сталей составов 1-3.

Как следует из табл. 4, наибольший выход годной бандажной ленты из сталей всех возможных составов (1-3 по табл. 2) достигается в случае ис50

по ри с (Ко ка 5за17 та их ух да го из чт ни ка ни

ва ся де но ук пр по ва би ма Эт го по

35

40

45

Ф

та ли не ку ко хо ку чт но ка от 18 те ро ле

5

0

5

0

пользования предлагаемых режимов (варианты 2-4 в табл. 3). Одновременно с этим достигается снижение величины (Коэрцитивной силы до 0,2-0,3 Э и показателя магнитного старения до 56%.

В случае запредельных значений заявленных параметров (варианты 15- 17) выход годного снижается, возрастает разброс свойств, проявляется их зависимость от состава стали, ухудшаются магнитные свойства бандажной полосы. Также низкий выход годного имеет место при реализации известного способа (вариант 18), что объясняется зависимостью механических и магнитных свойств холоднокатаной бандажной полосы от содержания химических элементов в стали.

Технико-экономические преимущества предлагаемого способа заключаются в том, что экспериментально определенные режимы отжига холоднокатаной полосы при условии выполнения указанных температурных ограничений при горячей прокатке обеспечивают подавление влияния химического состава малоуглеродистых сталей на стабильность и уровень механических и магнитных свойств бандажных полос. Это позволяет увеличить выход годного и уменьшить склонность готовой полосы к магнитному старению.

Формула изобретения

Способ производства холоднокатаной полосы из малоуглеродистой стали, преимущественно для бандажей кинескопов, включающий горячую прокатку подката с заданной температурой конца прокатки, смотку в рулон, холодную прокатку, отжиг и дрессировку, отличающийся тем, что, с целью увеличения выхода годного, температуру конца горячей прокатки задают 780-820°С, а нагрев под отжиг осуществляют со скоростью 12- 18°С/с до 620-680°С, выдерживают в течение 45-65 с и охлаждают со скоростью 6-12°С/с до 560-600 С, а далее со скоростью .

Продолжение табл.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали | 1988 |

|

SU1548222A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2013 |

|

RU2529323C1 |

| Способ прокатки ленты из малоуглеродистой стали для магнитных экранов кинескопов цветных телевизионных приемников | 1990 |

|

SU1755974A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

Изобретение относится к металлургии, в частности к технологии получения холоднокатаных полос из малоуглеродистых сталей, применяемых для бандажей кинескопов цветных телевизионных приемников. Цель изобретения - увеличение выхода годного. Способ включает горячую прокатку под- клта с -заданной температурой конца прокатки, смотку в рулон при 620- 680°С, хотодную прокатку, отжиг и дрессиронку, причем температуру конца прокатки опддержипают равной 780- 320°С, л отжиг осуществляют путем ня- гренл го 12-18°Г/с до 620- 680°С, ныдеркку при этой температуре и точение 45-65 с и постедующяе охл.шдс инг и дно стадии: внач.ше со скоростью 6-12 С/г до томп ратуры 560-600 С, а чат ем со скоростью 1-4°С/с. Предл,1гаемыи способ позво- ляет умеп)шит1, магнитное старение бандамнон лепты. 4 т,1бл, с S (/

| Берлин Б | |||

| И | |||

| и др | |||

| .Электролитическое и горячее лужение гонколисю- вой стали | |||

| М.: Металлургия, 1980. |

Авторы

Даты

1991-01-30—Публикация

1989-03-31—Подача