Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано во многих отраслях машиностроения.

Целью изобретения является повышение технологичности обмазки и улучшение условий труда.

В состав, содержащий графит, дополнительно вводят углекислый барий и эмаль типа ЭВТ при следующем соотношения компонентов, мас.%:

Графит40-70

Углекислый

барий5-10

Эмаль типа ЭВТ Остальное . Эмаль типа ЭВТ широко используют для защиты стальных деталей от высокотемпературного окисления при термической обработке.

Достоинством данных эмалей является хорошая адгезия с поверхностью деталей при нанесении шликера и легкое отслаивание при охлаждении. Углекислый барий является активизатором, ускоряющим процесс образования окиси углерода.

Пример. Проводят диффузионное насыщение образцов из стали 20 размерами $ мм при 900°С в течение 4 ч. Компоненты обмазки (гра- 1 фит марки ГЛС-3, углекислый барий (и эмаль ЭВТ-100) перемешивают в по- 1рошкообразном состоянии в заданной пропорции. Полученную однообразную смесь разводят водой до сметанообраз- ного состояния вязкостью 23-25 с по вискозиметру и наносят на образцы окунанием. При приготовлении обмазки можно использовать готовую эмаль термического и кузнечных цехов, добавив в заданном соотношении графит и углекислый барий. Эмалированные образцы сушат при 100-200°С в течение 0,5-1,0 ч, помещают в электропечь, нагретую до температуры химико- термической обработки, и выдерживают в течение 4-6 ч. Закалку производят с температуры диффузионного насыщения. При закалке обмазка легко отделяется от поверхности образцов и оседает на дно закалочного бака. При визуальном осмотре образцы имеют темно- серый цвет.

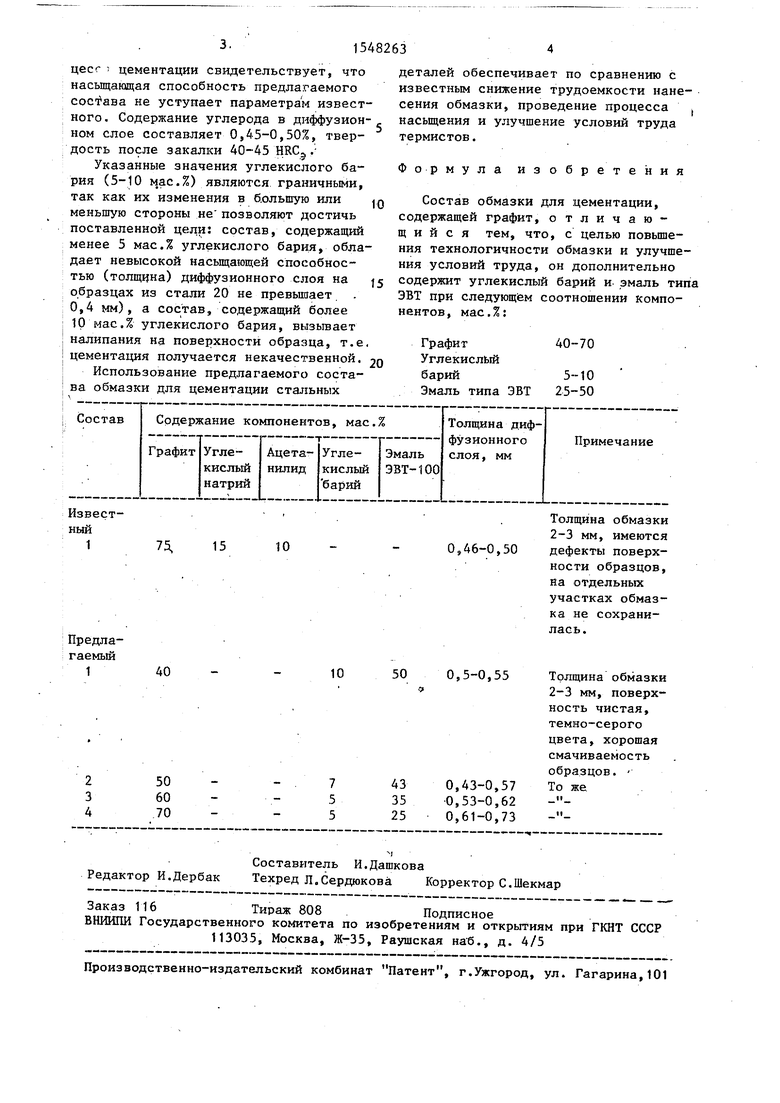

Результаты диффузионного насыщения стали 20 при 900°С и времени выдержки 4 ч приведены в таблице.

Результаты измерения толщины диффузионных слоев после проведения проо

00

го

о

00

1

цес1- цементации свидетельствует, что насыщающая способность предлагаемого состава не уступает параметрам известного. Содержание углерода в диффузионном слое составляет 0,45-0,50%, твердость после закалки 40-45 HRC5.

Указанные значения углекислого бария (5-10 мас.%) являются граничными, так как их изменения в большую или меньшую стороны не позволяют достичь поставленной цели: состав, содержащий менее 5 мас.% углекислого бария, обладает невысокой насыщающей способностью (толщина) диффузионного слоя на образцах из стали 20 не превышает 0,4 мм), а состав, содержащий более 10 мас.% углекислого бария, вызывает налипания на поверхности образца, т.е. 1 цементация получается некачественной. 2

Использование предлагаемого состава обмазки для цементации стальных

1

0

5

деталей обеспечивает по сравнению с известным снижение трудоемкости нанесения обмазки, проведение процесса , насыщения и улучшение условий труда термистов.

Формула изобретения

Состав обмазки для цементации, содержащей графит, отличающийся тем, что, с целью повышения технологичности обмазки и улучшения условий труда, он дополнительно содержит углекислый барий и эмаль типа ЭВТ при следующем соотношении компонентов, мас.%:

Графит40-70

Углекислый

барий5-10

Эмаль типаЭВТ 25-50

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в цементуемой среде | 2021 |

|

RU2757021C1 |

| СПОСОБ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2020 |

|

RU2728333C1 |

| Состав обмазки для цементации стальных изделий | 1983 |

|

SU1164312A1 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| Способ цементации стальных изделий | 1988 |

|

SU1640202A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

Изобретение относится к составам для химико-термической обработки и может быть использовано в машиностроении. Целью изобретения является повышение технологичности обмазки и улучшение условий труда. Состав содержит, мас.%: графит 40-70

углекислый барий 5-10

эмаль типа ЭВТ 25-50. 1 Табл.

75,

15

10

40

10

Толщина обмазки 2-3 мм, имеются дефекты поверхности образцов, на отдельных участках обмазка не сохранилась.

0,5-0,55

Толщина обмазки 2-3 мм, поверхность чистая, темно-серого цвета, хорошая смачиваемость образцов.

| Авторское свидетельство СССР ,№ 1164312, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-07—Публикация

1988-01-28—Подача