Предлагаемое изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента, изготовленных из углеродистых и легированных сталей.

Известен состав обмазки для борирования стальных изделий, содержащий (масс. %): 80% (50% Al2O3 + 50% В4С)+20% Na3AlF6. В качестве связующего при приготовлении обмазки используют раствор клея БФ-2 в ацетоне (см. Л.Г. Ворошнин, О.Л. Менделеева, В.А. Сметкин. Теория и технология химико-термической обработки. Минск: Новое знание, 2010 г. - с. 181).

Недостатками известного состава обмазки являются насыщение поверхности изделия только одним элементом, следовательно, повышение свойств диффузионного слоя в ограниченном диапазоне; низкая технологичность приготовления обмазки, вызванная подготовкой связующего (раствор клея БФ-2 в ацетоне).

Известен состав обмазки для ванадирования стальных изделий, содержащий в качестве ванадийсодержащего вещества карбид ванадия, в качестве активатора фтористый натрий и дополнительно содержит железную окалину при следующем соотношении компонентов, вес. %: карбид ванадия 45-65, фтористый натрий 3-10, железная окалина 25-45. Обмазку готовят смешиванием порошкообразных компонентов с гидролизованным этилсиликатом. Наносят обмазку толщиной 4-5 мм на образцы из стали обмазыванием. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки, и выдерживают 4, 6 ч (см. А.С. №737500, МПК C23C 9/04, опубл. 30.05.1980, Бюл. №20).

Недостатком известного состава обмазки является насыщение поверхности изделия только одним элементом, следовательно, повышение свойств диффузионного слоя в ограниченном диапазоне.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является состав обмазки по способу упрочнения деталей, предполагающему последовательное насыщение стали сначала бором при 900°C в порошковой смеси со следующим содержанием компонентов: 5% В4С + 5% KBF4 + 90% SiC, а затем ванадием при 1000°C в порошковой смеси со следующим содержанием компонентов: 60% феррованадия + 37% Al2O3 + 3% NH4Cl (см. Naruemon Suwattananont. Surface treatment of ferrous alloys with boron. New Jersey Institute of Technology, New Jersey, 2004. - p. 21).

Недостатками состава по известному способу являются низкая технологичность и высокая трудоемкость, обусловленные необходимостью последовательного диффузионного насыщения, укладывания и извлечения деталей, насыпки в жаростойкий тигель насыщающей порошковой смеси.

Задачей, на решение которой направлено изобретение, является разработка состава обмазки для борованадирования стальных изделий с улучшенными свойствами по снижению хрупкости боридного диффузионного слоя путем его легирования ванадием.

Технический результат заявленного изобретения - повышение технологичности, а также снижение трудоемкости процесса диффузионного насыщения.

Указанный технический результат достигается тем, что в составе обмазки для борованадирования стальных изделий, включающем борсодержащее вещество, ванадийсодержащее вещество, активатор, согласно изобретению в качестве борсодержащего вещества содержит карбид бора, в качестве ванадийсодержащего вещества окись ванадия, в качестве активатора фтористый натрий и дополнительно содержит графит при следующем соотношении компонентов, масс.%:

при этом для приготовления обмазки в качестве связующего используют воду.

Отличительной особенностью заявляемой обмазки для борованадирования стальных изделий от прототипа является качественный и количественный состав, использование в качестве борсодержащего вещества карбид бора, в качестве ванадийсодержащего вещества - окиси ванадия, в качестве активатора - фтористого натрия, а также введение графита и в качестве связующего воду.

Повышение технологичности процесса обусловлено выбором карбида бора в качестве поставщика активных атомов бора, так как указанный материал производится с очень широкой гаммой зернистости. Карбид бора в отличие от буры и борного ангидрида не образует при нагреве легкоплавкую эвтектику.

Снижение трудоемкости достигается использованием окиси ванадия в качестве ванадийсодержащего вещества. Данный компонент поставляется в виде порошка, в то время как использование феррованадия по прототипу вызывает необходимость применения специального оборудования для приготовления порошка феррованадия.

Введение в состав обмазки графита предотвращает обезуглероживание насыщаемых изделий в ходе химико-термической обработки. Это обеспечивает возможность проведения процесса в обычной печной среде, что ведет к снижению трудоемкости и повышению технологичности.

Введение в состав обмазки в качестве активатора фтористого натрия обеспечивает необходимую активность насыщающей обмазки.

В ходе экспериментальных исследований было установлено оптимальное соотношение компонентов состава обмазки для борованадирования стальных изделий, равное, масс. %: карбид бора - 55-60; окись ванадия - 30-35; графит - 5-10; фтористый натрий - 3-5.

Содержание в составе обмазки карбида бора в количестве, составляющем 55-60 масс. %, было установлено экспериментально и является оптимальным, потому что при данном содержании образуются однофазные (Fe2B) диффузионные слои с наибольшей пластичностью. Содержание в составе обмазки карбида бора в количестве, меньшем 50 масс. %, приводит к получению диффузионных слоев с малой толщиной (менее 30 мкм). При содержании в составе обмазки карбида бора в количестве, большем 60 масс. %, диффузионный слой содержит высокобористую фазу FeB, обладающую высокой хрупкостью.

Содержание в составе обмазки окиси ванадия в количестве 30-35 масс. % было установлено в ходе экспериментальных исследований и является оптимальным, т.к. при данном содержании образуются диффузионные слои с оптимальными толщиной (более 15 мкм) и свойствами (микротвердость более 18000 МПа; показатель хрупкости γp при нагрузке 100 г 0,0064). При содержании в составе обмазки окиси ванадия в количестве, меньшем 30 масс. %, идет преимущественно насыщение бором, что приводит к повышенной хрупкости диффузионного слоя (показатель хрупкости γp при нагрузке 100 г 0,0144). При содержании в обмазке окиси ванадия в количестве, большем 35 масс. %, идет преимущественно процесс ванадирования, что приводит к образованию диффузионных слоев небольшой толщины (около 10 мкм).

Содержание в составе обмазки графита в количестве, составляющем 5-10 масс. %, было установлено экспериментально и является оптимальным, потому что при данном соотношении графита обеспечивается легкое отделение обмазки. При содержании в составе обмазки графита в количестве, меньшем 5 масс. %, не происходит полного отделения обмазки от поверхности упрочненного изделия. При содержании в составе обмазки графита в количестве, большем 10 масс. %, наблюдается разрыхление обмазки, что приводит к окислению поверхности изделия.

Содержание в составе обмазки в качестве активатора фтористого натрия в количестве, составляющем 3-5 масс. %, было установлено экспериментально и является оптимальным, т.к. при данном содержании обеспечивается необходимая активность насыщающей обмазки. При содержании в составе обмазки фтористого натрия в количестве, меньшем 3 масс. %, вследствие недостаточной активности смеси наблюдается отсутствие сплошного диффузионного слоя. При содержании в составе обмазки фтористого натрия, большем 5 масс. %, из-за повышенной активности смеси возможен прогар обмазки и окисление поверхности изделия.

Для получения предлагаемого состава обмазки готовят три состава из подготовленных компонентов: карбид бора 55-60 масс. %, окись ванадия 30-35 масс. %, активатор - фтористый натрий 3-5 масс. %, графит 5-10 масс. %, которые в порошкообразном состоянии тщательно перемешивают, затем добавляют воду в качестве связующего и доводят до консистенции жидкой сметаны. Обмазку наносят на стальные образцы. Толщина обмазки 4-6 мм. Обмазку сушат на воздухе до получения твердой корки.

Диффузионное насыщение осуществляют в термической печи при нагреве от 950°C до 1050°C с выдержкой 3-6 часов. После окончания процесса диффузионного насыщения обмазка отделяется от поверхности стального изделия.

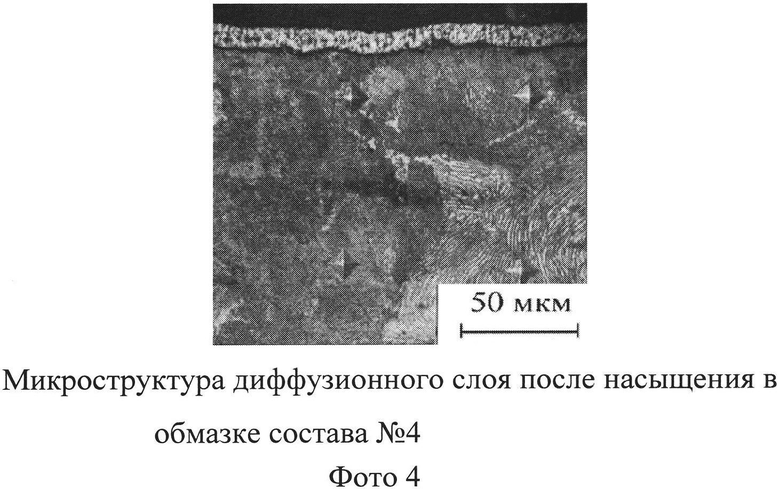

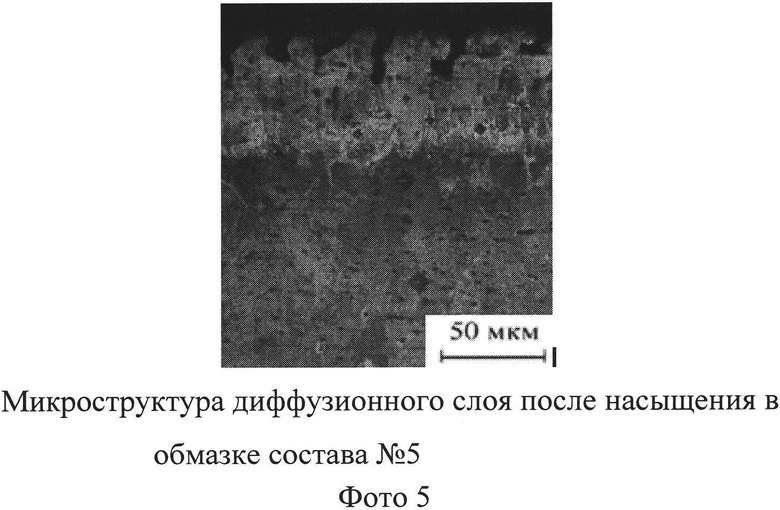

Кроме того, готовят два состава с запредельным количеством вышеуказанных компонентов (см. табл. 1, фото 4, 5).

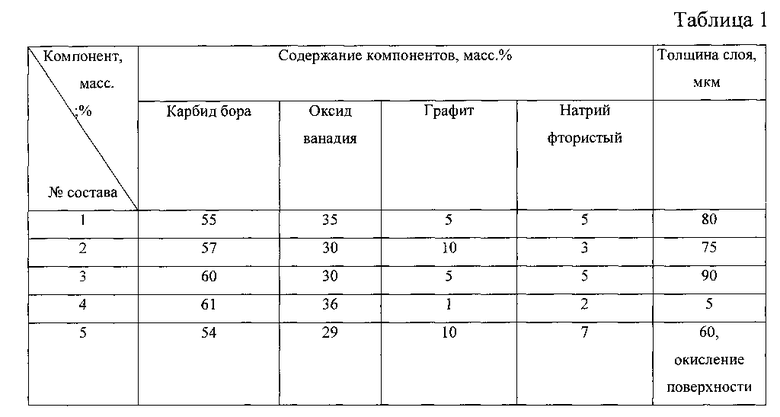

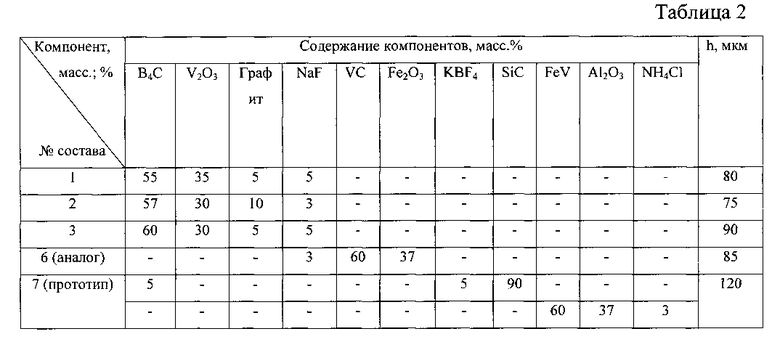

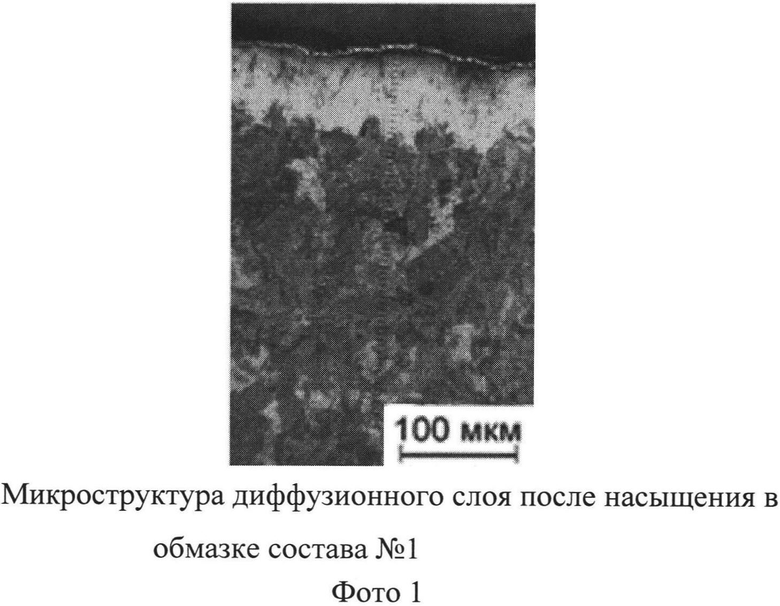

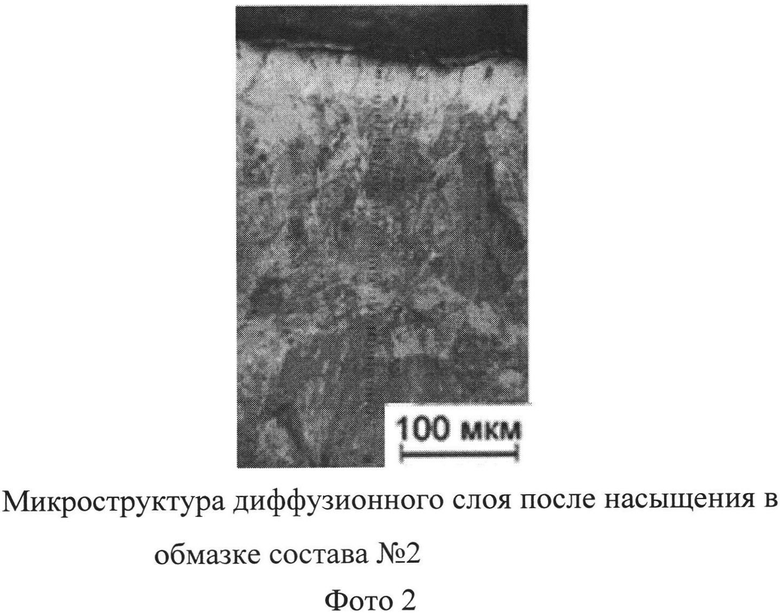

В таблице 1 представлены результаты влияния состава обмазки на толщину диффузионных слоев на стали У8А (см. фото 1-5).

Предлагаемое изобретение поясняется фотографиями, на которых изображено:

фото 1 - микроструктура диффузионного слоя стали У8А состава №1 табл. 1;

фото 2 - микроструктура диффузионного слоя стали У8А состава №2 табл. 1;

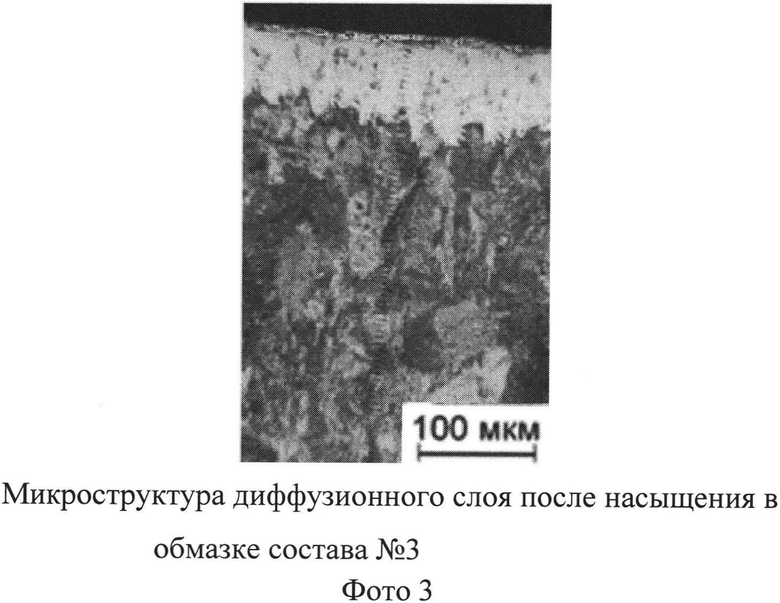

фото 3 - микроструктура диффузионного слоя стали У8А состава №3 табл. 1;

фото 4 - микроструктура диффузионного слоя стали У8А состава №4 табл. 1;

фото 5 - микроструктура диффузионного слоя стали У8А состава №5 табл. 1.

Из анализа полученных результатов таблицы 1 и фото 4 видно, что при насыщении из обмазки составом №4, в котором превышен количественный интервал карбида бора и оксида ванадия, приводит к получению диффузионного слоя малой толщины (5 мкм). Кроме того, данный слой имеет высокую хрупкость (показатель хрупкости γp при нагрузке 100 г 1,22). При насыщении из обмазки составом №5 (см. фото 5), в котором соотношение компонентов установлено ниже рекомендуемых пределов, приводит к окислению поверхности образца, вследствие повышенной активности смеси и разрыхления обмазки.

Предлагаемый состав обмазки для борованадирования стальных изделий готовят следующим образом. Предварительно подготовленные компоненты в порошкообразном состоянии: борсодержащее вещество - карбид бора 55-60 масс. %, ванадийсодержащее вещество - окись ванадия 30-35 масс. %, активатор - фтористый натрий 3-5 масс. %, графит 5-10 масс. % перемешивают в воде до пастообразного состояния. Приготовленный состав обмазки наносят на упрочняемую поверхность стального изделия слоем 4-6 мм, после чего сушат на воздухе до получения твердой корки. Диффузионное насыщение осуществляют в термической печи при нагреве от 950°C до 1050°C с выдержкой в течение 3-6 часов. После окончания процесса диффузионного насыщения обмазка отделяется от поверхности стального изделия и может быть использована повторно путем разведения ее в воде. При использовании предлагаемого состава обмазки происходит одновременное насыщение стали бором и ванадием, что исключает двукратный нагрев и необходимость укладывания, извлечения деталей и насыпки в жаростойкий тигель насыщающей порошковой смеси, т.е. приводит к снижению продолжительности и трудоемкости процесса. В качестве связующего обмазки используется вода, что сокращает время и упрощает технологию приготовления обмазки.

Температура насыщения стальных деталей из обмазки для борованадирования составляет от 950°C до 1050°C, которая является оптимальной, так как при температуре ниже 950°C идет преимущественно процесс борирования, а при температуре насыщения выше 1050° для большинства сталей происходит рост зерен под диффузионным слоем, что в свою очередь ведет к снижению ударной вязкости и пластичности насыщаемого металла, а также возможному оплавлению поверхности стального изделия.

Продолжительность насыщения стальных деталей из обмазки для борованадирования составляет 3-6 ч, которая является оптимальной, так как продолжительность процесса насыщения менее 3 ч приводит к недостаточной толщине упрочненного слоя, а при продолжительности процесса насыщения более 6 ч наблюдается чрезмерная толщина диффузионного слоя, что приводит к его скалыванию в процессе эксплуатации изделия.

Примеры конкретного выполнения, подтверждающие получение обмазки для процесса диффузионного насыщения стальных изделий различными составами для борованадирования.

Пример 1. Подготовленные компоненты, 55 масс. % карбид бора + 35 масс. % окись ванадия + 5 масс. % графит + 5 масс. % фтористый натрий, в порошкообразном состоянии тщательно перемешивают, затем добавляют воду в качестве связующего и доводят до консистенции жидкой сметаны. Обмазку наносят на образец из стали У8А. Толщина обмазки 4-6 мм. Обмазку сушат на воздухе до получения твердой корки. Проводят диффузионное насыщение при температуре 950°C в течение 3 часов. В результате на поверхности формируется диффузионный слой с микротвердостью 27000-18000 МПа (см. фото 1).

Пример 2. Приготовление обмазки проводят аналогично примеру 1 при следующем содержании компонентов 57 масс. % карбид бора + 30 масс. % окись ванадия + 10 масс. % графит + 3 масс. % фтористый натрий. Проводят диффузионное насыщение при температуре 950°C в течение 3 часов. В результате на поверхности формируются диффузионный слой с микротвердостью 27000-18000 МПа (см. фото 2).

Пример 3. Приготовление обмазки проводят аналогично примеру 1 при следующем содержании компонентов 60 масс. % карбид бора + 30 масс. % окись ванадия + 5 масс. % графит + 5 масс. % фтористый натрий. Проводят диффузионное насыщение при температуре 950°C в течение 3 часов. В результате на поверхности формируются диффузионный слой с микротвердостью 27000-18000 МПа (см. фото 3).

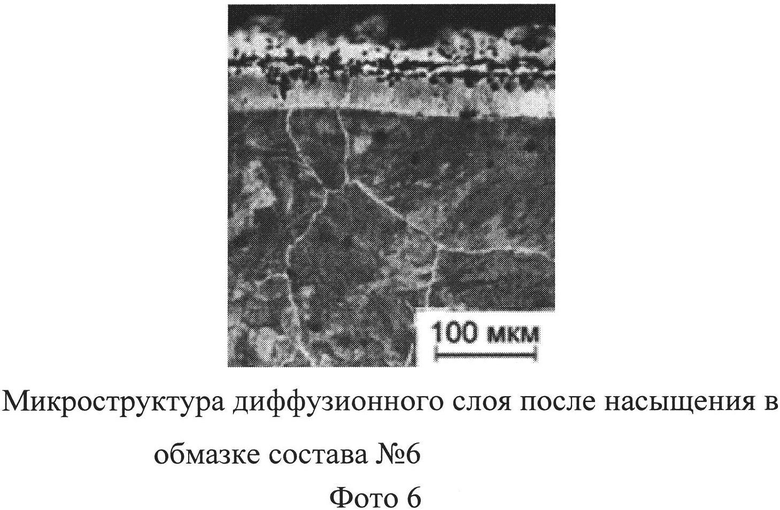

Пример 4 (аналог). Известную обмазку (по А.С. №737500) готовят смешиванием порошкообразных компонентов с гидролизованным этилсиликатом при следующем содержании компонентов: 60 масс. % карбид ванадия + 37 масс. % железной окалины + 3 масс. % фтористого натрия наносят на образец стали У8А, проводят диффузионное насыщение при температуре 950°C в течение 3 часов. В результате на поверхности формируется диффузионный слой с микротвердостью 24000 МПа (см. фото 6).

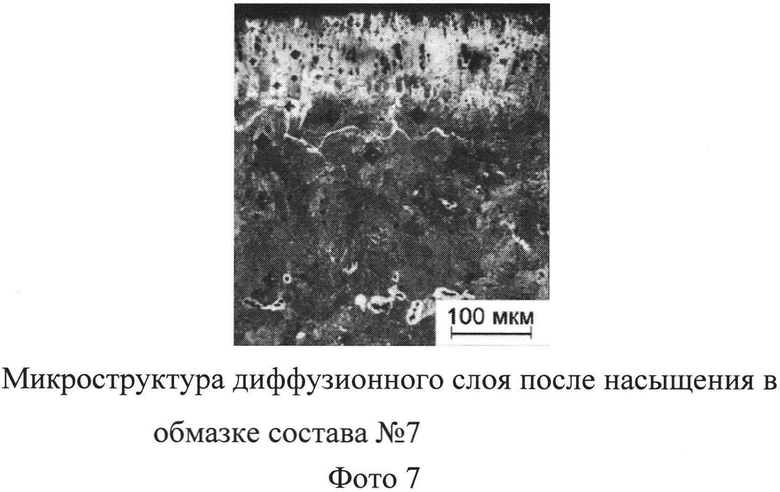

Пример 5 (прототип). Проводят борирование при температуре 900°C в течение 3 часов образца из стали У8А в известной порошковой среде состава: 5 масс. % карбида бора + 5 масс. % борофторида калия + 90 масс. % силикокальция. Затем проводят ванадирование образца при температуре 900°C в течение 3 часов в порошковой смеси состава 60 масс. % феррованадия + 37 масс. % оксида алюминия + 3 масс. % хлористого натрия. В результате на поверхности формируется диффузионный слой с микротвердостью 25000-16000 МПа (см. фото 7).

Результаты исследований, полученных при борованадировании стали У8А после насыщения различными составами, приведены на фото 1-3, 6, 7 и в таблице 2.

Из представленных примеров 1-3 видно (см. табл.2, фото 1-3), что варьирование содержания компонентов в установленных соотношениях и при указанных температуре и продолжительности выдержки не оказывает влияния на микротвердость и вызывает незначительные изменения толщины диффузионных слоев на стали У8А. Толщина диффузионного слоя при насыщении составом по примеру 1 составляет 80 мкм. Толщина диффузионного слоя при насыщении составом по примеру 2 составляет 75 мкм. Толщина диффузионного слоя при насыщении составом по примеру 3 составляет 90 мкм. На фото 6 представлена микроструктура диффузионного слоя на стали У8А по примеру 4 (аналог), вследствие высокой хрупкости наблюдается выкрашивание карбидного слоя при шлифовании. Толщина диффузионного слоя составляет 85 мкм. На фото 7 представлена микроструктура диффузионного слоя на стали У8А по примеру 7 (прототип). Толщина диффузионного слоя составляет 110-130 мкм.

Предлагаемый состав обмазки для борованадирования сталей, по сравнению с прототипом (Naruemon Suwattananont. Surface treatment of ferrous alloys with boron. New Jersey Institute of Technology, New Jersey, 2004. - Р. 21), обеспечивает следующие преимущества:

- снижение продолжительности и трудоемкости процесса за счет одновременного насыщения стали бором и ванадием и исключения операций укладывания, извлечения деталей и насыпки в жаростойкий тигель насыщающей порошковой смеси;

- технологичность в приготовлении обмазки за счет введения карбида бора в качестве поставщика активных атомов бора и использования воды в качестве связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| Состав для комплексного насыщения стальных изделий | 1983 |

|

SU1164315A1 |

| Состав для лазерного легирования стальных изделий | 1987 |

|

SU1468962A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190688C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента, изготовленных из углеродистых и легированных сталей. Состав обмазки для борованадирования стальных изделий содержит следующие компоненты, мас.%: карбид бора - 55-60, окись ванадия - 30-35, графит - 5-10 и фтористый натрий 3-5. Обеспечивается снижение хрупкости боридного диффузионного слоя, повышение технологичности и снижение трудоемкости процесса диффузионного насыщения. 7 ил., 2 табл., 3 пр.

Состав обмазки для борованадирования стальных изделий, включающий борсодержащее вещество, ванадийсодержащее вещество и активатор, отличающийся тем, что он в качестве борсодержащего вещества содержит карбид бора, в качестве ванадийсодержащего вещества содержит окись ванадия, а в качестве активатора - фтористый натрий, и дополнительно содержит графит при следующем соотношении компонентов, мас.%:

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| US 4979998 A1, 25.12.1990 | |||

| US 6197436 B1, 06.03.2001 | |||

Авторы

Даты

2015-08-10—Публикация

2014-10-14—Подача