Изобретение относится к металлургии, в частности к химико-термической обработке металлов, а именно к процессу поверхностного насыщения сталей бором в расплаве солей с образованием защитного слоя, состоящего из боридов железа.

Целью изобретения является увеличение насыщающей способности расплава и повышение микротвердости покрытия.

Состав для жидкостного борирования содержащий буру, силикомарганец и активатор, дополнительно содержит борнокислый литий, а в качестве активатора - фтористый натрий при следующем соотношении компонентов, мас.%:

Бура40-60

Силикомарганец 5-15

Борнокислый

литий10-30

Фтористый натрий 5-20 Повышение насыщающей способности расплава происходит за счет увеличения его жидкотекучести: борнокислый литий и фтористый натрий повышают жидкотекучесть. Последнее свойство позволяет получать более равномерное покрытие по толщине слоя. Кроме того, предлагаемое соотношение компонентов LiBO, и NaF в расплаве снижает температуру плавления среды, а следовательно, понижается температура начала диффузионного насыщения , с 950. до . При этом увеличивается вероятность образования высоко- бористой фазы FeB, что увеличивает микротвердость покрытия.

ел

эо

N3

Введение в предлагаемый расплав силикомаргаица в количестве 5-15% увеличивает активность расплава. Увеличение количества силикомарганца свыше 15% приводит к образованию осад осадка-шлама, загрязняющего расплава, уменьшающего жидкотекучесть, насыщаю- щую способность, микротвердость покрытия. Уменьшение его ниже 5% не дает ощутимых результатов в интенсификации процесса.

Использование борнокислого лития в количестве 10-30% способствует понижению температуры диффузионного насы- щения с одновременным повышением жид- котекучести расплава. Увеличение количества борнокислого лития свыше 30% снижает активность ванны и способствует образованию боридов РегВ„ Уменьшение его ниже 10% не изменяет интенсивность насыщения и структуры диффузионного слоя.

Благодаря введению фтористого натрия в количестве 5-20% изменяется строение расплавленной среды, уменьшаются катиоиные и анионные группировки,, что уменьшает вязкость и увеличивает электрическую проводимость расплава. Введение в жидкоётный рас- плав фтористого натрия менее 5% нецелесообразно, так как строение расплавленной среды не изменяется. Увеличение количества фтористого натрия свыше 20% снижает активность насыщающей среды.

Пример, Состав для жидкостного борирования стальных изделий готовят следующим образом. Компоненты состава: буру и борнокислый литий прокаливают при 400 С в течение 1 ч для удаления кристаллизационной влаги. Взвешивают порошкообразные компоненты состава в соответствии с указанными в таблице предела- ми о В жаростойкий контейнер, нагретый до рабочей температуры л- 900 С, засыпают буру. После ее расплавления вводят последовательно фтористый натрий, сшшкомарганец и борнокислнй литий в соотношениях,указанных в таблице. При этой температуре упрочняемые образцы из стали У8А размером мм погружают в расплав. Для активизации расплава через него пропускают постоянньй ток в течение 20 мин (плотность тока на катоде-образце 0,15-0,2 А/см2, напряжение 6-24 В). После этого ток выклю

0

5 Q

д

5

5

чают, анод в виде i расЬитового стержня извлекают из тигмгя и ведут процесс диффузионного насыщения в течение 1-4 ч.

После окончания,процесса диффузионного насыщения проводят процесс де- борирования в течение 5-7 мин, меняя полярность катода и анода, пропуская обратный ток, что позволяет значительно сократить время отмывки борируемых деталей.

Закалку проводят с температуры диффузионного насыщения в масло.

Компоненты для приготовления состава применяются в виде порошкообразных материалов фракцией 0,2 мм.

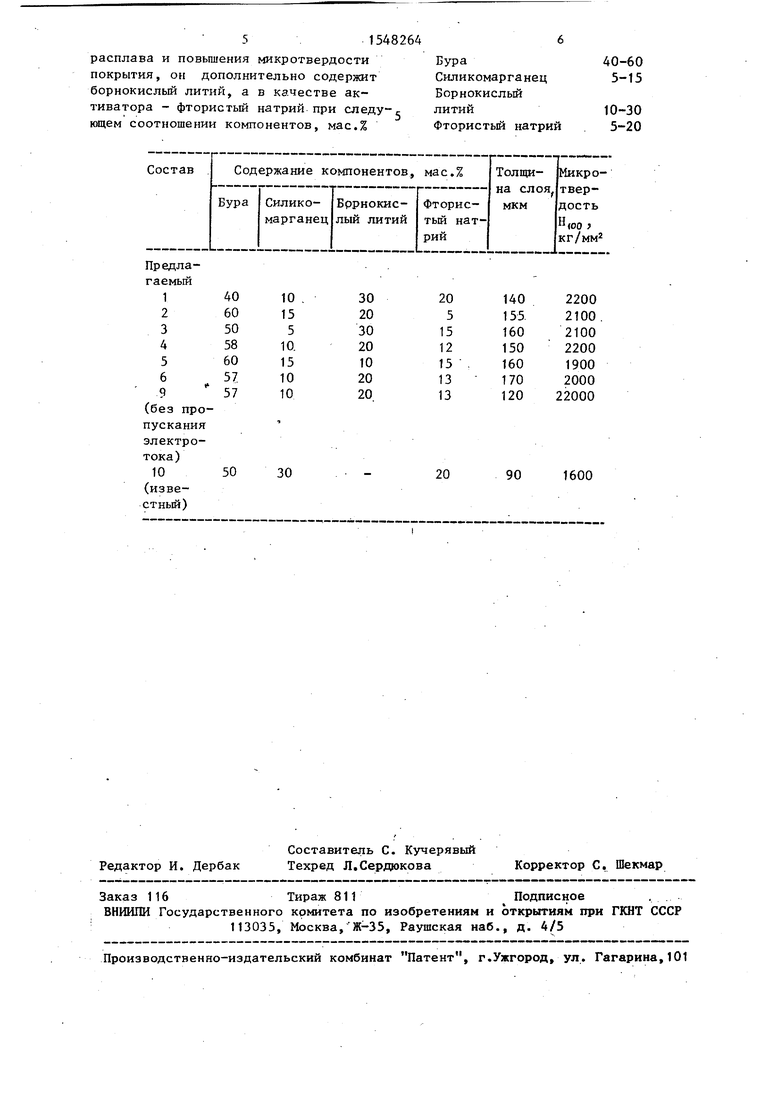

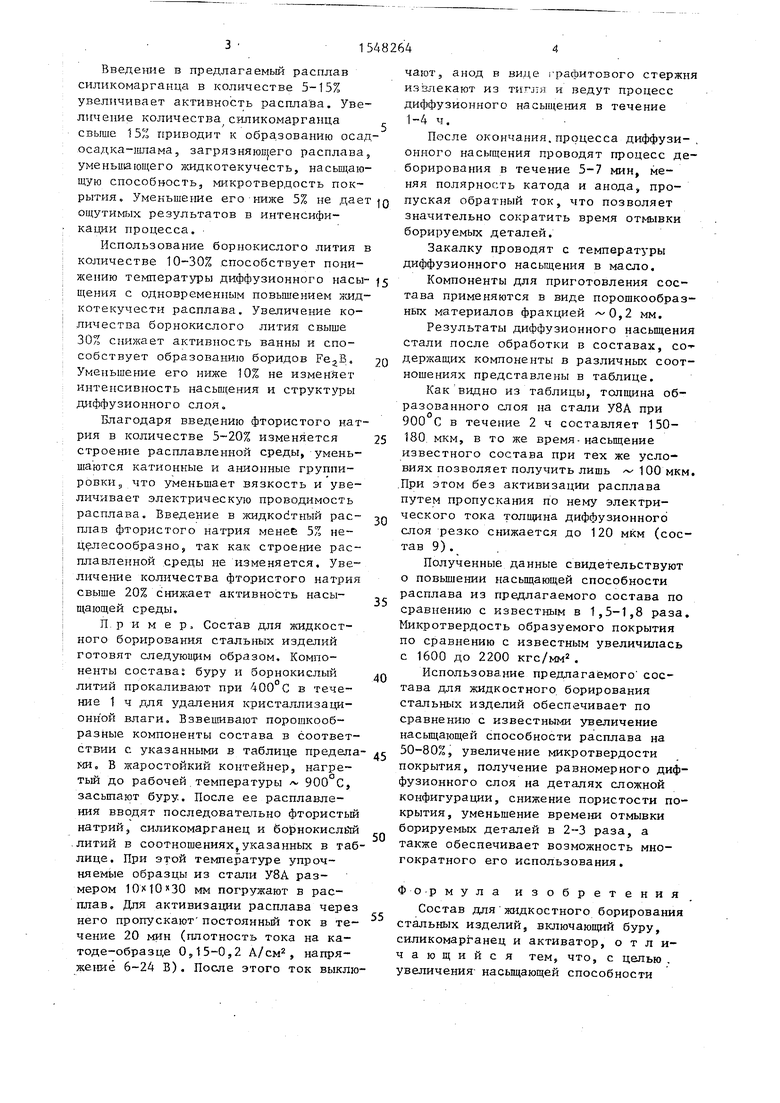

Результаты диффузионного насыщения стали после обработки в составах, со- держащих компоненты в различных соотношениях представлены в таблице.

Как видно из таблицы, толщина образованного слоя на стали У8А при 900 С в течение 2 ч составляет 150- 180 мкм, в то же время-насыщение известного состава при тех же условиях позволяет получить лишь 100 мкм. При этом без активизации расплава путем пропускания по нему электрического тока толщина диффузионного слоя резко снижается до 120 мкм (состав 9) .

Полученные данные свидетельствуют о повышении насыщающей способности расплава из предлагаемого состава по сравнению с известным в 1,5-1,8 раза. Микротвердость образуемого покрытия по сравнению с известным увеличилась с 1600 до 2200 кгс/мм2.

Использование предлагаемого состава для жидкостного борирования стальных изделий обеспечивает по сравнению с известными увеличение насыщающей способности расплава на 50-80%, увеличение микротвердости покрытия, получение равномерного диффузионного слоя на деталях сложной конфигурации, снижение пористости покрытия, уменьшение времени отмывки борируемых деталей в 2-3 раза, а также обеспечивает возможность многократного его использования.

Формула изобретения Состав для жидкостного борирования стальных изделий, включающий буру, силикомарганец и активатор, о т л и- чающийся тем, что, с целью , увеличения насыщающей способности

расплава и повышения микротвердости покрытия, он дополнительно содержит борнокислый литий, а в качестве активатора - фтористый натрий при следу- - ющем соотношении компонентов, мас.%

Бура40-60

Силикомарганец5-15

Борнокислый

литий10-30

Фтористый натрий5-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Расплав для электролизного борирования стальных изделий | 1988 |

|

SU1618781A1 |

| Расплав для электролизного боровольфрамирования стальных изделий | 1990 |

|

SU1754793A1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРИРОВАНИЯ | 1973 |

|

SU406971A1 |

| Способ борирования стальных изделий | 1981 |

|

SU996515A1 |

| Состав для электролизного борирования стальных изделий | 1979 |

|

SU876773A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU876777A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, и используется в качестве насыщаемого расплава для диффузионного упрочнения стальных изделий, работающих в условиях абразивного износа при высоких температурах в зоне трения ( @ 600°С), в металлургической, машиностроительной, авиационной и других отраслях промышленности. Цель изобретения - повышение насыщающей способности за счет увеличения жидкотекучести расплава и каталитического влияния силикомарганца и борнокислого лития и повышение микротвердости покрытия с 1600 до 2200 кгс/мм2. В состав на основе буры, силикомарганца и активатора вводят борнокислый литий при следующем соотношении компонентов, мас.%: бура 40-60

силикомарганец 5-15

борнокислый литий 10-30

фтористый натрий 5-20. Это позволяет увеличить также насыщающую способность расплава на 50-80%. 1 табл.

оя

40 60 50 58 60 57 57

50

10 15

5

10 15 10

10

30

20 5 15 12 15 13 13

140 155 160 150 160 170 120

2200 2100 2100 2200 1900 2000 22000

20

90

1600

| Полевой С.П., Евдокимов В.Д | |||

| Упрочнение металлов | |||

| - М.: Машиностроение, 1986, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-20—Подача