(54) СОСТАВ ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ Изобретение относится к kимикoтермической обработке, в частности к однофазному борированию сталей, и позволяет получать диффузионные слои состоящие, только из одной фазы. Состав для борирования может быть использован в машиностроительной металлургической, приборостроительной и других отраслях промышленности для повышения ИЗНОСО-, жаро- и кисло тостойкости рабочих поверхностей инструмента, деталей машин и технологи ческой оснастки, работающих,в условиях истирания, как без ударных- нагрузок , так и при их наличии. Известен состав для жидкостного безэлектролизнего борирования, обеспечивающий получение однофазных (F eg В) слоев, содержащий, мае.%: Яе.траборат натрия 65 Карбид кремния . 35 Процесс диффузионного насыщения проводят при 950°С |.l. Однако известный состав характери зуется низкой насыщающей способноетью, которая связана с использованием жидкостного безэлектролизного спо соба насыщения (толщина слоя на армко-хелезе составляет ЗБ-40 мкм) при и продолжительности 2 ч; низко

ИЗДЕЛИЙ технологичностью, заключающейся в высокой трудоемкости очистки упрочненной поверхности деталей от налипшего расплава, а также низкой жидкотекучестью при температуре насыщения. Наиболее близким к предлагаемому является состав для борирования, содержащий, мас.%: фторид 3-1э; окись марганца 5-15; тетраборат натрия остальное. Процесс насыщения проводят электролизным способом при плотности катодного тока 0,08-0,3 А/смГВ частности при насыщении армко.-. железа в течение 2 ч при 900с формируется однофазный (Fe2B) боридный слой толщиной 95-110 мкм 1.2. К недостаткам известного состава следует отнести агрессивность используемого состава к материалу металлического тигля, а также сравнительно высокую стоимость. Цель изобретения - снижение агрессивности состава и его стоимости. Поставленная цель достигается тем, что состав для борирования, вклю чающий марганецсодержащее вещество, тетраборат и фторид натрия, в качестве марганцесодержащего вещества используют силикомарганец при следующем соотношений компонентов, мас.%: Силикомарганец 6-8 Фторид натрия3-5

Тетраборат натрия 87-91 Силикомарганец используют в виде порошка с размером частиц 0,5-3,О мм Диффузионное насыщение проводят путем погружения обрабатываемых изделий в расплав, которые включаются в цепь постоянного электрического тока в качестве катода. Плотность катодного тока составляет 0,050,2 А/см.

Частицы силикомарганцаj оседая на дно ванны, контактируют с Материалом тигля. В результате электрохимического различия силикомарганца и материала тигля начинают работать короткозамкнутые микрогальванически элементы типа силикомарганец(распла солей) и материал тигля.

Работа короткозамкнутых ми1 рогальванических элементов связана с протеканием анодной и катодной стадий процесса взаимодействия. Катодная стадия протекает на поверхности материала тигля, обеспечивая катодную защиту поверхности и, в некоторых случаях, образование диффузионHuk слоев. Все это защищает материал тигля от растворения. Анодная стадия сопровождается переходом марганца и кремния с поверхности частиц силикомарганца в расплав в виде ионов. Ионы кремния и марганца участвуют в формировании боридного слоя на упрочняемой детали, обеспечивая формирования однофазной структуры (Fe2B), либо (Fe, Мп2)В. Получаемые боридные слои отличаются отсутствием треЩин и осколков, хорошим 5 сцеплением с материалом подложки, обладают высокой износостойкостью и твердостью.

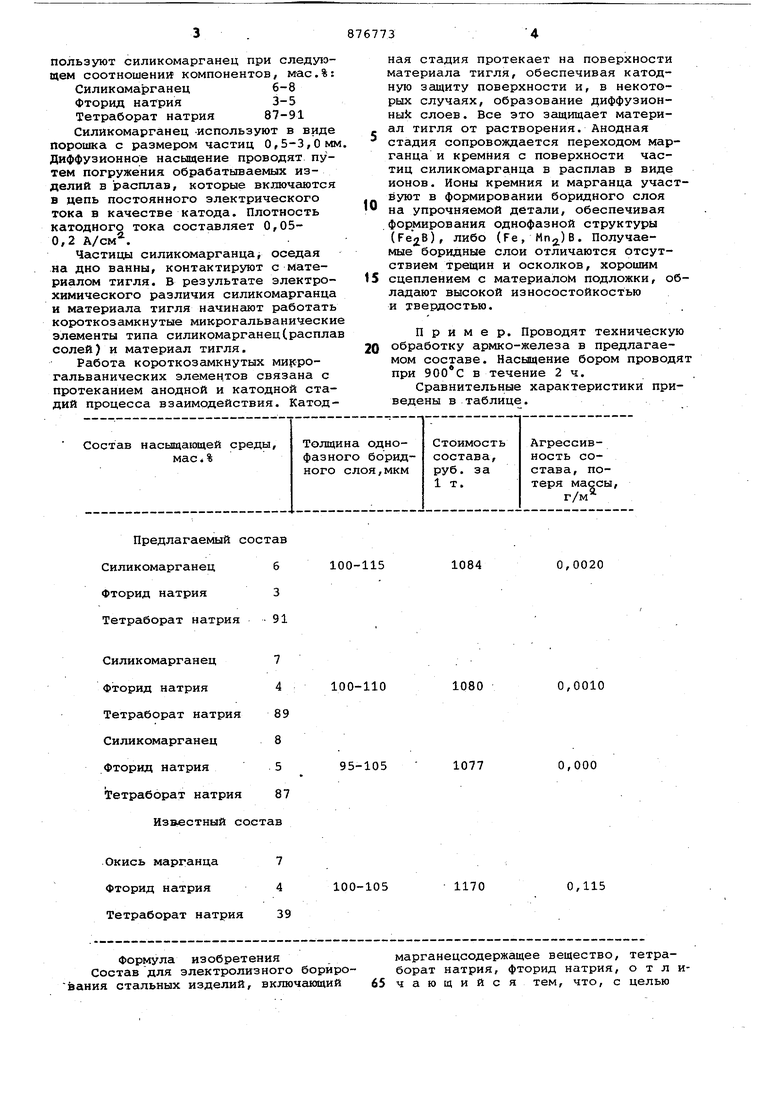

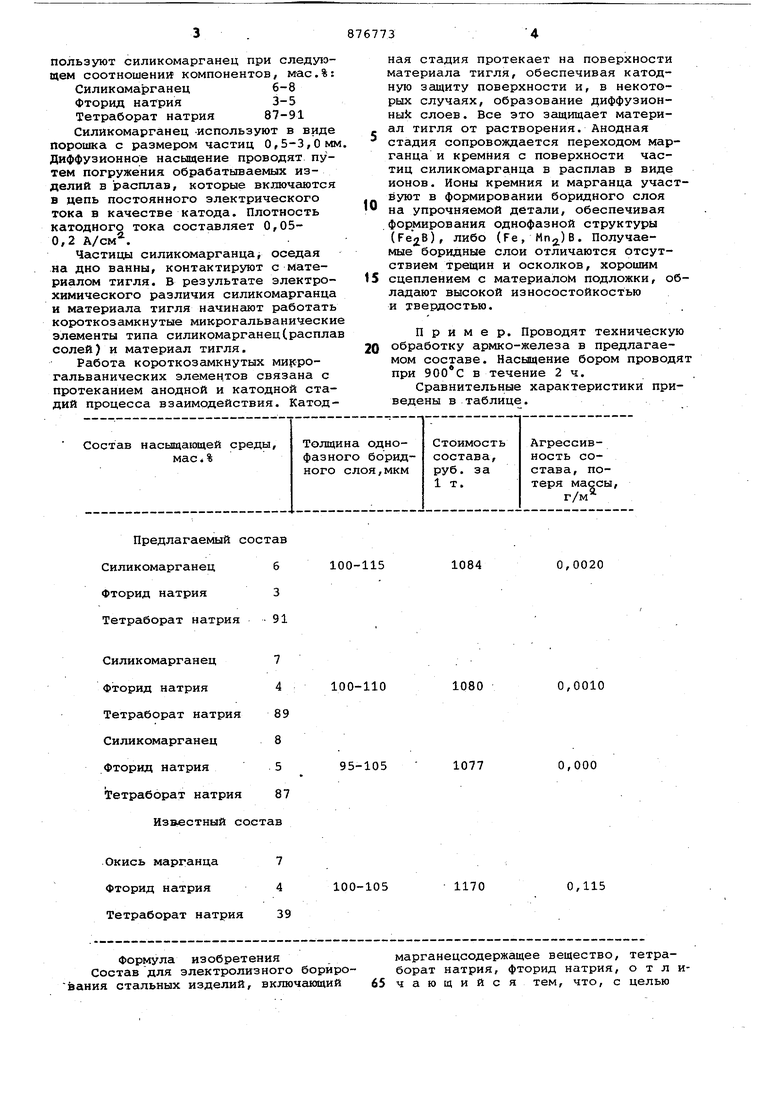

Пример. Проводят техническую 0 обработку армко-железа в предлагаемом составе. Насыщение бором проводят при в течение 2ч.

Сравнительные характеристики приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРИРОВАНИЯ | 1973 |

|

SU406971A1 |

| РАСПЛАВ ДЛЯ ЖИДКОСТНОГО БЕЗЭЛЕКТРОЛИЗНОГО | 1973 |

|

SU398705A1 |

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГОБОРИРОВАНИЯ | 1971 |

|

SU430194A1 |

| Расплав для электролизного борирования стальных изделий | 1988 |

|

SU1618781A1 |

| Среда для борирования | 1975 |

|

SU549502A1 |

| Способ электролизного борирования стальных изделий | 1988 |

|

SU1661245A1 |

Предлагаемый состав Силикомарганец б Фторид натрия 3 Тетраборат натрия -91

Силикомарганец7

фторид натрия4

Тетраборат натрия89

Силикомарганец8

Фторид натрия5

Тетраборат натрия87 Изв естный состав

Окись марганца 7

100-105 Фторид натрия 4 Тетраборат натрия 39

Формула изобретения Состав для электролизного борйрования стальных изделий, включающий

1084

0,0020

1080

0,0010

1077

0,000

0,115

1170

марганецсодержащее вещество, тетраборат натрия, фторид натрия, о т л и65 чающийся тем, что, с целью 5 снижения агрессивности состава и снижения его стоимости, в качестве марганецсодержащего вещества используют силикомарганец при следующем соотношении компонентов, мас.%: Силикомарганец 6-8 Фторид натрия . 3-5 Тетраборат натрия 87-91 876773 6 Источники информации, принятые во внимание при экспертизе б. Теплофизики в литейном производстве. Минск, 1967, с. 76. 2. Авторское свидетельство СССР 581817, кл. С 23 С 9/10, 1975.

Авторы

Даты

1981-10-30—Публикация

1979-10-19—Подача