Изобретение относится к химико-термической обработке металлов сплавов и может быть использовано для повышения стойкости технологической оснастки и оборудования.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является расплав для борирования, содержащий следующее соотношение компонентов, мас.%:

Бура 40-60

Силикомарганец 5-15

Литий борнокислый 10-30

Фтористый натрий 5-20

Данный расплав при электролизном бо- рировании стали УВА при температуре 9000C в течение 2 ч позволяет получить толщину диффузионного слоя 190 мкм. Однако насыщающая способность данного расплава с течением времени ухудшается вследствие малого количества боросодержащих компонентов, что приводит к быстрому истощению данного расплава.

Цель изобретения - повышение износостойкости при сохранении высокой насыщающей способности расплава.

Поставленная цель достигается Уем, что расплав для электролизного боровольфра- мирования стальных изделий, содержащий буру, силикомарганец и фтористый натрий, дополнительно содержит двуокись вольфрама и карбид бора при следующем соотношении компонентов, мас.%:

Бура 45-60

Двуокись вольфрама 10-20

Силикомарганец 5-15

Карбид бора 5-20

Фтористый натрий 10-20

у технического решения появилось новое свойство - повысилась износостойкость

VI

01

$

СА

диффузионного покрытия при сохранении высокой насыщающей способности расплава за счет повышения бора и вольфрамосо- держащих веществ и более медленного их разложения до активных атомов бора и фольфрама. Кроме того, предлагаемое соотношение компонентов буры и двуокиси вольфрама в расплаве изменяет строение расплавленной смеси, за счет ионизации расплава уменьшается концентрация громоздких катионных и анионных группировок, что снижает температуру плавления среды, м как следствие, понижение температуры диффузионного насыщения с 1100 до 900°С. При этом увеличивается вероятность образования оысокобористой фазы FeB, легированной вольфрамом, что приводит к повышению микротвердости покрытия.

Введение в предлагаемый расплав си- ликомарганца в количестве 5-15% увеличивает активность расплава. Увеличение количества силикомарганца свыше 15% приводит к образованию осадка - шлама, загрязняющего расплав, уменьшающего его жидкотекучесть. насыщающую способность, микротвердость покрытия. Уменьшение его ниже , 5% не дает ощутимых результатов в интенсификации процесса.

Использование двуокиси вольфрама в количестве 10-20% способствует легированию боридов FeB и FeB, что ведет к повышению износостойкости покрытия. Увеличение количества двуокиси вольфрама свыше 20% снижает активность ванны и уменьшает жидкотекучесть расплава Уменьшение его ниже 10% не изменяет структуру диффузной ного слоя и его износостойкость.

Благодаря введению фтористого натрия в количестве 10-20% изменяется строение расплавленной среды, уменьшаются кати- онные и анионные группировки, что уменьшает вязкость и увеличивает электрическую проводимость расплава. Введение в жидкостный расплав фтористого натрия менее 10% нецелесообразно, т.е. строение расплавленной среды не изменяется. Увеличение количества фтористого натрия свыше 20% снижает активность насыщающей среды.

Использование карбида бора в количестве 5-20% способствует повышению насыщающей способности расплава. Увеличение количества карбида бора свыше 20% снижает жидкотекучесть расплава, что ведет к уменьшению насыщающей способности. Уменьшение его ниже 5% не вносит заметного вклада в увеличение длительности использования расплава.

Пример. Расплав для электролизного боровольфрамирования стальных изделий готовят следующим образом. Компоненты состава (буру и двуокись вольфрама) прокаливают при TeMnepaType 400°C в течение 4 ч для удаления кристаллизационной влаги. Взвешивают порошкообразные компоненты состава в соответствии с указанными в таблице пределами. В жаростойкий контей0 нер, нагретый до 7000С, засыпают буру и повышают температуру до 900°С. После расплавления буры вводят последовательно фтористый натрий, силикомарганец, дву- окись вольфрама, карбид бора з

5 соотношениях, указанных в примерах 1-9 (см. таблицу). При этой температуре упрочняющие образцы из стали УВА размером 10x10x30 мм погружают в расплав. Для активизации расплава через него пропускают

0 обратный постоянный ток в течение 5 мин. Затем меняют полярность и проводят процесс в течение всего периода диффузионного упрочнения т 1-4 ч (плотность тока на катоде образца 0,15-0,2 А/см , напряжение

5 6- 24 В). В зависимости от требуемой толщины диффузионного слоя процесс насыщения ведут в течение 1-4 ч.

После окончания процесса диффузионного насыщения проводят процесс добори0 рования, в течение 5-7 мин меняя полярность катода и анода, пропуская обратный ток, что позволяет значительно сократить время отмывки боровольфрамируемых деталей.

5акалку проводят с температуры диффу5 знойного насыщения в масле. Компоненты при приготовлении состава применяются в виде порошкообразных материалов фракцией Ч),2 мм: бура техническая N32640 - ГОСТ 8429-57, WOa - двуокись вольфрама,

0 фтористый натрий марки Ч ГОСТ 4463-66, порошкообразный силикомарганец, карбид бора по ГОСТ 3647-71.

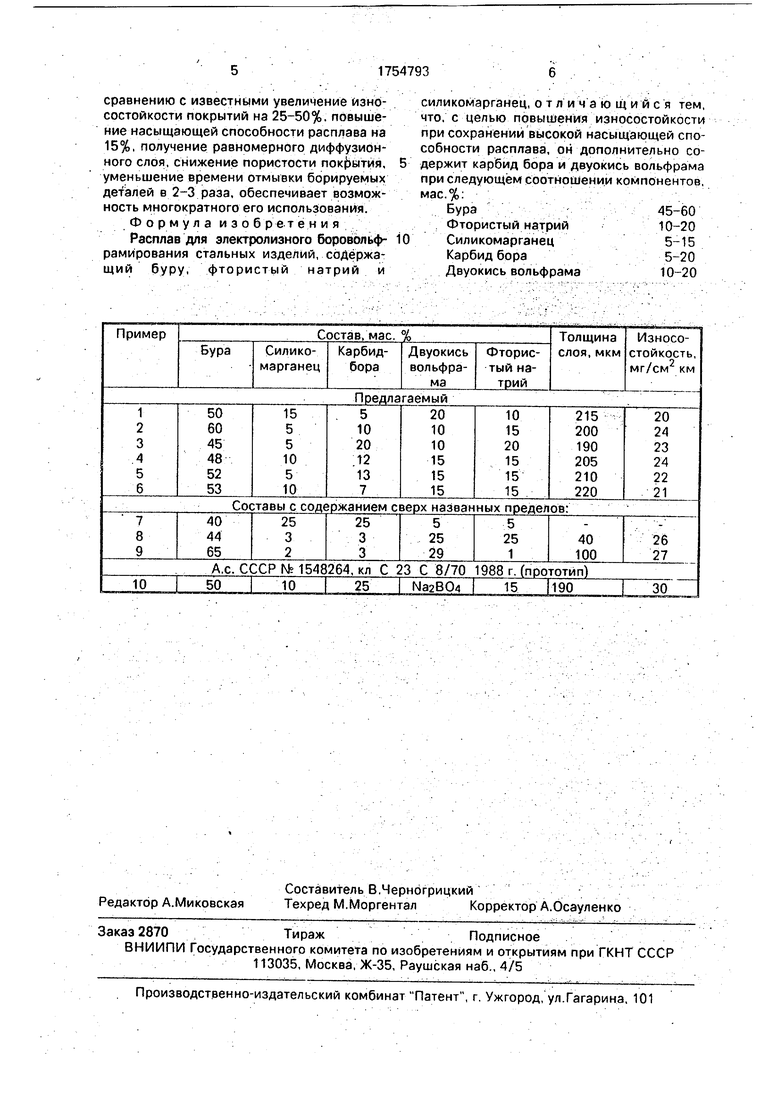

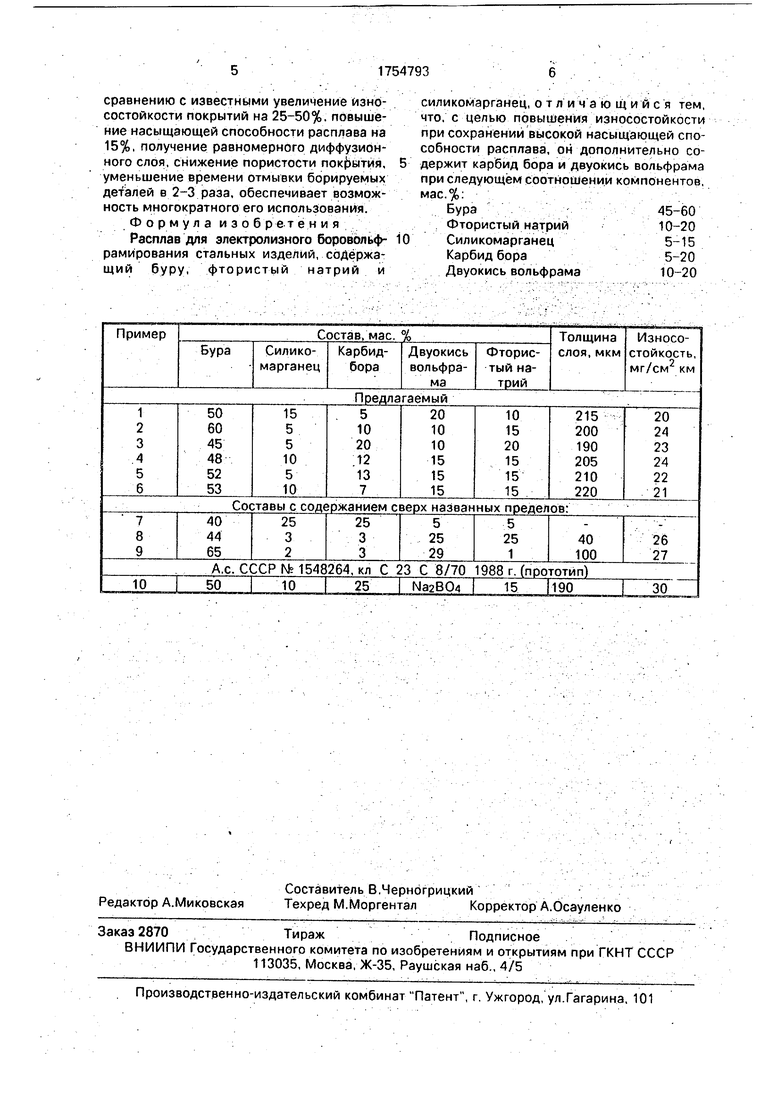

Результаты диффузионного насыщения стали после обработки из составов, содер5 жащих компоненты в различных соотношениях, представлены в таблице.

Как видно из таблицы, толщина образованного слоя на стали УВА при температуре 900°С в течение 2 ч составляет 190-220 мкм,

0 в то же время насыщение из состава при тех же условиях позволяет получитьЧЭО мкм.

Полученные данные свидетельствуют о повышении износостойкости покрытия из предлагаемого состава по сравнению с из5 вестным в 1,25-1,50 раза, насыщающая способность расплава сохраняется на том же уровне

Использование предлагаемого расплава для электролизного боровольфрамирования стальных изделий обеспечивает го

сравнению с известными увеличение износостойкости покрытий на 25-50%. повышение насыщающей способности расплава на 15%, получение равномерного диффузионного слоя, снижение пористости покрытия, уменьшение времени отмывки борируемых деталей в 2-3 раза, обеспечивает возможность многократного его использования. Формула изобретения Расплав для электролизного боровольф- рамирования стальных изделий, содержащий буру, фтористый натрий и

силикомарганец, отличающийся тем, что. с целью повышения износостойкости при сохранении высокой насыщающей способности расплава, он дополнительно содержит карбид бора и двуокись вольфрама при следующем соотношении компонентов, мас.%:

Бура45-60

Фтористый натрий10-20

Силикомарганец5-15

Карбид бора5-20

Двуокись вольфрама10-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Расплав для электролизного борирования стальных изделий | 1988 |

|

SU1618781A1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Состав для жидкостного борирования стальных изделий | 1988 |

|

SU1548264A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРИРОВАНИЯ | 1973 |

|

SU406971A1 |

| Состав для электролизного борирования стальных изделий | 1979 |

|

SU876773A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Среда для электролизного борохромирования стальных деталей | 1978 |

|

SU771189A1 |

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано для повышения стойкости технологической оснастки и оборудования Целью изобретения является повышение износостойкости при сохранении высокой насыщающей способности состава. Готовят смесь для электролизного боро- вольфрамирования состава, мас.%. бура 4Ь-60, фтористый натрий 10-20, силикомар- ганец 5-15; карбид бора 5-20; двуокись вольфрама 10-20. Смесь нагревают до , погружают в расплав образец из стали У8А и проводят электролизное борофоль- фрамирование при плотности тока 0,15-0,2 А/см2 и напряжении 6-24 В Применение предложенного состава позволяет повысить износостойкость борированных изделий при сохранении высокой насыщающей способности состава. 1 табл

| Состав для жидкостного борирования стальных изделий | 1988 |

|

SU1548264A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-02-26—Подача