Изобретение относится к химико- термической обработке металлов и сплавов и может быть использовано для повышения стойкости технологической оснастки и деталей оборудования.

Цепью изобретения является увеличение насыщающей способности расплава .

Расплав для электролизного бори- рования стальных изделий, содержащий буру, фтористый натрий и силикомарганец, дополнительно содержит пентаборнокислый аммоний при следующем соотношении компонентов,мае.%:

Бура40-50

Силикомарганец 5-15

Пентаборнокислый

аммоний20-40

Фтористый натрий 10-20

Насыщающая способность расплава повышается за счет увеличения его жидкотекучести: пентаборнокислый аммоний и фтористый натрий повышают жидкотекучесть. Последнее свойство позволяет также получать более равномерные покрытия по толщине слоя. Кроме того, предлагаемое соотношение .компонентов (NH)2oBzOg и NaF в расплаве изменяет строение расплавленной смеси - за счет ионизации расплава уменьшается концентрация катионных и анионных группиро- . вок, что снижает температуру плавления среды и как следствие понижение температуры начала диффузионного насыщения от 950 до 800°С. При этом увеличивается вероятность образования высокобористой фазы FeB, что увеличивает микротвердость покрытия.

с

И

О

«в

О

5

Введение в предлагаемый расплав силикомарганца в количестве 5-15% увеличивает активность расплава. Увеличение количества силикомарганца свыше 15% приводит к образованию осадка-шлама, загрязняющего расплав, уменьшающего его жидкотекучесть, насыщающую способность, микротвердость покрытия. Уменьшение его ниже 5% не дает ощутимых результатов в интенсификации процесса.

Использование пентаборнокислого . аммония в количестве 20-40% способствует понижению, температуры диффузионного насыщения с одновременным повышением жидкотекучести расплава. Увеличение количества пентаборнокислого аммония свыше 40% снижает активность ванны и способствует образованию боридов Fe В. Уменьшение его ниже 20% не изменяет интенсивность насыщения и структуру диффузионного слоя.

Благодаря введению фтористого натрия в количестве 10-20% изменяется строение расплавленной среды,уменшаются катионные и анионные группировки, что уменьшает вязкость и увеличивает электрическую проводимость расплава. Введение в жидкостный расплав фтористого натрия менее 10% не целесообразно, так как строение расплавленной среды не изменяется. Увеличение количества фтористого натрия свыше 20% снижает активность насыщающей среды.

Расплав готовят следующим образом

Буру и пентаборнокислый аммоний прокаливают при 200 °С в течение 1 ч для удаления кристаллизационной влаги. Взвешивают: порошкообразные компоненты состава в соответствии с указанными в таблице пределами, В жаро стойкий контейнер, нагретый до рабочей температуры 900° С, засыпают буру. После ее расплавления вводят последовательно фтористый натрий,силико марганец и пентаборнокислый аммоний в соотношениях,указанных в примерах 1-9 При этой температуре упрочняемые образцы из стали У8А размером 10 х 10 х 30 мм погружают в расписав. Для активизации расплава через него пропускают постоянный ток в течение всего периода диффузионного упрочнения: Ј 1-4 ч (плотность тока на катоде

10

5

0

5

0

5

0

45

5

образце 0,15-0,2 А/см2, напряжение 6-24 В ) . Процесс диффузионного насыщения ведут в течение 1-4 ч.

После окончания процесса диффузионного насыщения проводят процесс де- борирования в течение 5-7 мин, меняя полярность катода и анода, пропуская обратный ток, что позволяет значительно сократить время отмывки бори- руемых деталей.

Закалку проводят с температуры диффузионного насыщения в масло.

Компоненты при приготовлении состава применяются в виде порошкообразных материалов фракцией 0,2 мм.

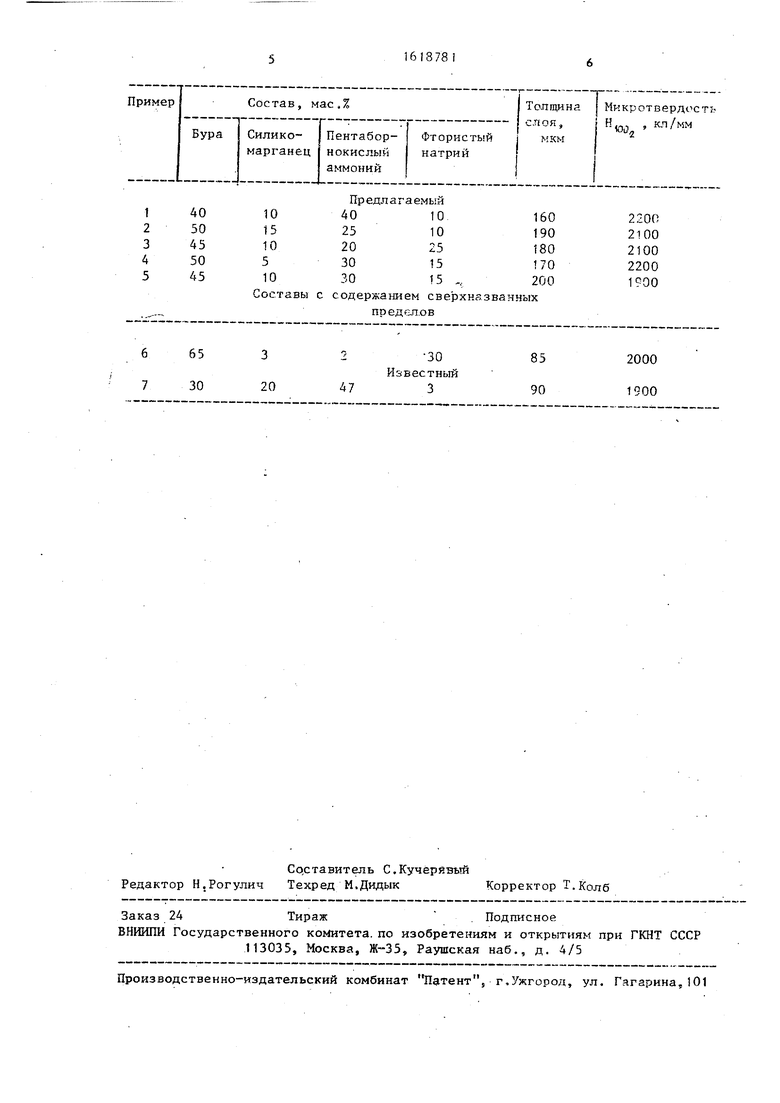

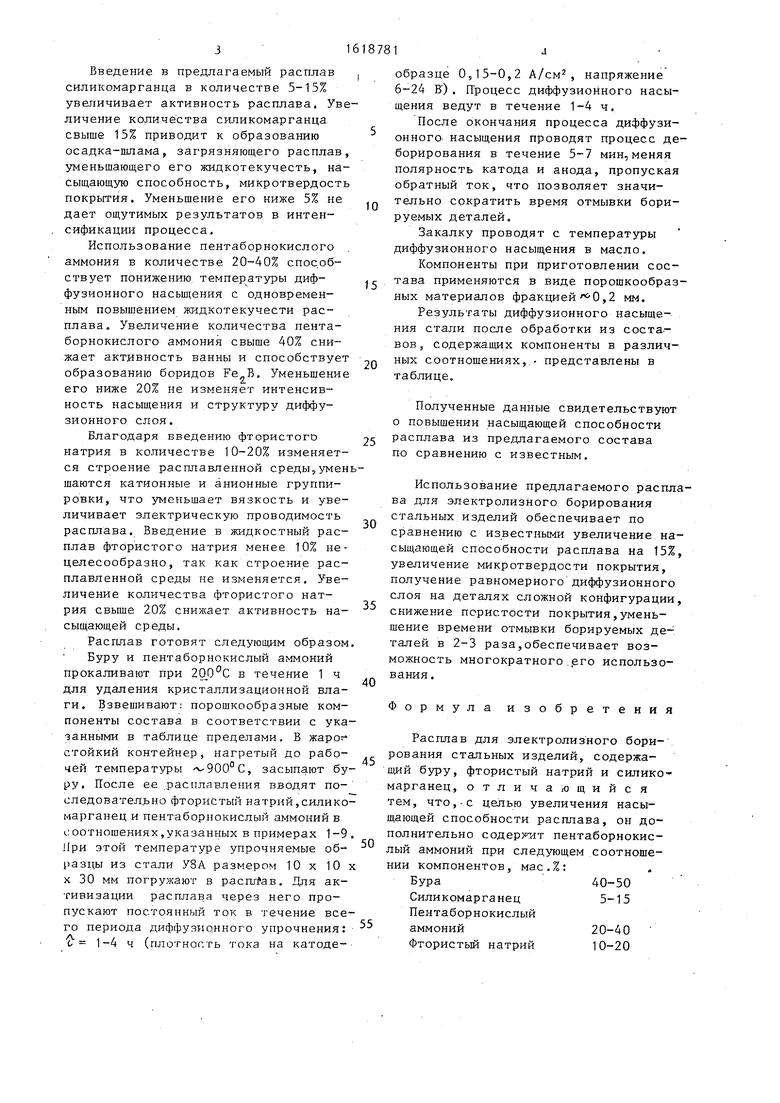

Результаты диффузионного насыщения стали после обработки из составов, содержащих компоненты в различных соотношениях, представлены в таблице.

Полученные данные свидетельствуют о повышении насыщающей способности расплава из предлагаемого состава по сравнению с известным.

Использование предлагаемого расплава для электролизного борирования стальных изделий обеспечивает по сравнению с известными увеличение насыщающей способности расплава на 15%, увеличение микротвердости покрытия, получение равномерного диффузионного слоя на деталях сложной конфигурации, снижение пористости покрытия,уменьшение времени отмывки борируемых деталей в 2-3 раза,обеспечивает возможность многократного.его использования.

Формула изобретения

Расплав для электролизного борирования стальных изделий, содержащий буру, фтористый натрий и силико- марганец, отличающийся тем, что,-с целью увеличения насыщающей способности расплава, он дополнительно содертат пентаборнокислый аммоний при следующем соотношении компонентовз мас.%: . Бура 40-50 Силикомарганец 5-15 Пентаборнокислый аммоний 20-40 Фтористый натрий 10-20

40

50

45

50

45

10

15

10

5

10

Предлагаемый 4010. 25 10 20 25 30 15 30 15 „

2200

2100

2100

2200

1900

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Расплав для электролизного боровольфрамирования стальных изделий | 1990 |

|

SU1754793A1 |

| Состав для жидкостного борирования стальных изделий | 1988 |

|

SU1548264A1 |

| Состав для жидкостного боросилицирования стальных изделий | 1990 |

|

SU1740492A1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

| Состав для электролизного борирования стальных изделий | 1979 |

|

SU876773A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРИРОВАНИЯ | 1973 |

|

SU406971A1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1749314A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, и используется в качестве насыщающего расплава для диффузионного упрочнения стальных изделий, работающих в условиях a6pasviBHo- го износа при высоких температурах в зоне трения (600 С), в металлургической, машиностроительной, авиационной и других отраслях промышленности. Цель - повышение насыщающей способности за счет увеличения жидко- текучести расплава и каталитического влияния силикомарганца и пентобор- нокислого аммония и повышение микротвердости покрытия до 2100 кгс/мм2. В состав на основе буры и фтористого натрия вводят пентаборнокислый аммоний и силикомарганец при следующем соотношении компонентов, мас.%: бура 40-50; силикомарганец 5-15, пентаборнокислый аммоний 20-40, фтористый натрий 10-20. 1 табп. чэ О с

Составы с содержанием све рхнззванных

предел.ов

65

30

20

47

85

90

2000

1900

| Состав для жидкостного борирования стальных изделий | 1988 |

|

SU1548264A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-07-05—Подача