Изобретение относится к металлургии, в частности к химико-термической обработке металлов, а именно к процессу поверхностного ьасыщения сталей бором в расплаве солей с образованием защитного слоя, состоящего из боридов железа.

Известен состав для жидкостного бори- рования, содержащий карбид бора и буру, при следующим соотношении компонентов, мас.%:

Карбид бора30-40

БураОстальное

Недостатком данного состава является быстрое истощение и уменьшение его активности: при 900°С в течение 2 ч на стали У8А образуется слой толщиной 60- 70 мкм.

Известен состав для жидкостного бори- рования стальных изделий, содержащий буру, тетрафторборат натрия, бор аморфный при следующем соотношении компонентов, мас.%1

Бура51-53

Тетрафторборат натрия 34-36 Бор аморфныйОстальное

Данный состав используют в течение длительного времени - 180-200 ч. Однако активность расплава весьма низкая при 900°С в течение 2 ч на стали У8А образуется слой толщиной 70-80 мкм.

Наиболее близким к изобретению является расплав для жидкостного борирования, содержащий следующее соотношение компонентов, мас.%:

Хлористый натрий20

Силикомарганец30

БураОстальное

Данный процесс осуществляется в тигельных печах-ваннах при 900°С. За 2 ч глубина боридного слоя на стали У8А составляет 70-80 мкм. Однако данный расплав имеет низкую жидкотекучесть, что затрудняет подвод к упрочняемой поверхности активных атомов бор Кроме того, изданного расплава возможно получение только однофазного боридного слоя из боридов Fe2B, что снижает микротвердость покрытия.

Целью изобретения является увеличение насыщающей способности расплава и повышение износостойкости покрытия.

(Я

Х4

О

ю

Поставленная цель достигается тем, что состав для жидкостного боросилицирова- ния, содержащий буру, силикомарганец и активатор, дополнительно содержит натрий гексафторсиликат и в качестве активатора - фтористый натрий при следующем соотношении компонентов, мас.%:

Бура40-60

Силикомарганец5-15

Натрий гексафторсиликат10-30Фтористый натрий 5-20 У данного состава повысилась насыщающая способность расплава за счет увеличения его жидкотекучести. Натрий гексафторсиликат и фтористый натрий повышают жидкотекучесть. Последнее свойство позволяет также получать более равномерные покрытия по толщине слоя. Кроме того, предлагаемое соотношение компонентов Na2SiFe и NaF в расплаве изменяет строение расплавленной смеси - за счет ионизации расплава уменьшается концентрация громоздких катионных и анионных группировок, лго снижает температуру плавления среды и, как следствие, понижение температуры начала диффузионного насыщения с 950 до 700°С. При этом увеличивается вероятность образования высокобористой фазы FeB, что увеличивает микротвердость покрытия.

Введение в предлагаемый расплав си- ликомарганца в количестве 5-15% увеличивает активность расплава. Увеличение количества силикомарганца свыше 15% приводит к образованию осадка-шлама, загрязняющего расплав, уменьшающего жидкотекучесть, насыщающую способность, микротвердость покрытия. Уменьшение его ниже 5% не дает ощутимых результатов в интенсификации процесса.

Использование натрия гексафторсили- ката в количестве 10-30% способствует понижению температуры диффузионного насыщения с одновременным повышением жидкотекучести расплава. Увеличение количества натрия гексафторсиликата свыше 30% снижает активность ванны и способствует образованию боридов FeiB. Уменьше- ние его ниже 10% не изменяет интенсивность насыщения и структуру диффузионного слоя.

Благодаря введению фтористого натрия в количестве 5-20% изменяется строение расплавленной среды, уменьшаются катион ные и анионные группировки, что уменьшает вязкость и увеличивает электрическую проводимость расплава. Введение в жидкостный расплав фтористого натрия менее 5% нецелесообразно, так как строение расплавленной среды не изменяется. Увеличение количества фтористого натрия свыше 20% снижает активность насыщающей среды.

5Пример. Состав для жидкостного

боросилицирования стальных изделий готовят следующим образом. Буру прокаливают при 400°С в течение 1 ч для удаления кристаллизационной влаги, Взвешивают

0 порошкообразные компоненты состава в соответствии с указанными в таблице пределами. В жаростойкий контейнер, нагретый до рабочей температуры 900°С, засыпают буру. После ее расплавления

5 вводят последовательно фтористый натрий, силикомарганец, натрий гексафторсиликат в соотношениях, указанных в составах 1-9.

При этой температуре упрочняемые об0 разцы из стали У8А размером 10 х 10 х 30 мм погружают в расплав. Для активизации расплава через него пропускают постоянный ток в течение 20 мин (плотность тока на катоде-оэразцеО,15-0,2 А/см2, напряжение

5 6-24 В). После э.того ток выключают, анод в виде графитового стержня извлекают из тигля и ведут процесс диффузионного насыщения в течение 1-4 ч.

После окончания процесса диффузион0 ного насыщения проводят процесс деборо- силицирования в течение 5-7 мин, меняя полярность катода и анода, пропуская обратный ток, что позволяет значительно сократить время отмывки борируемых

5 деталей.

Компоненты при приготовлении состава применяются в виде порошкообразных материалов фракцией 0,2 мм: бура техническая, N32640 ГОСТ 8429-57; натрий гек0 сафторсиликат Na2SiFe ТУ 6-09-1461-76; фтористый натрий марки Ч ГОСТ 4463-66, порошкообразный силикомарганец.

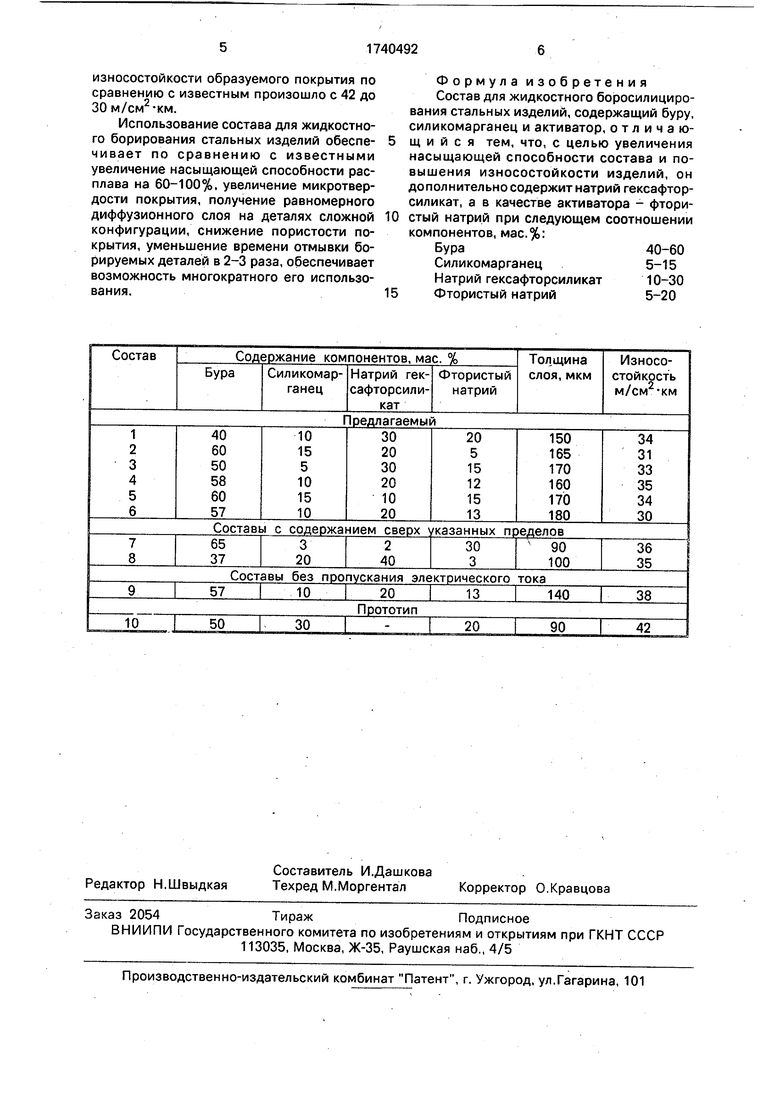

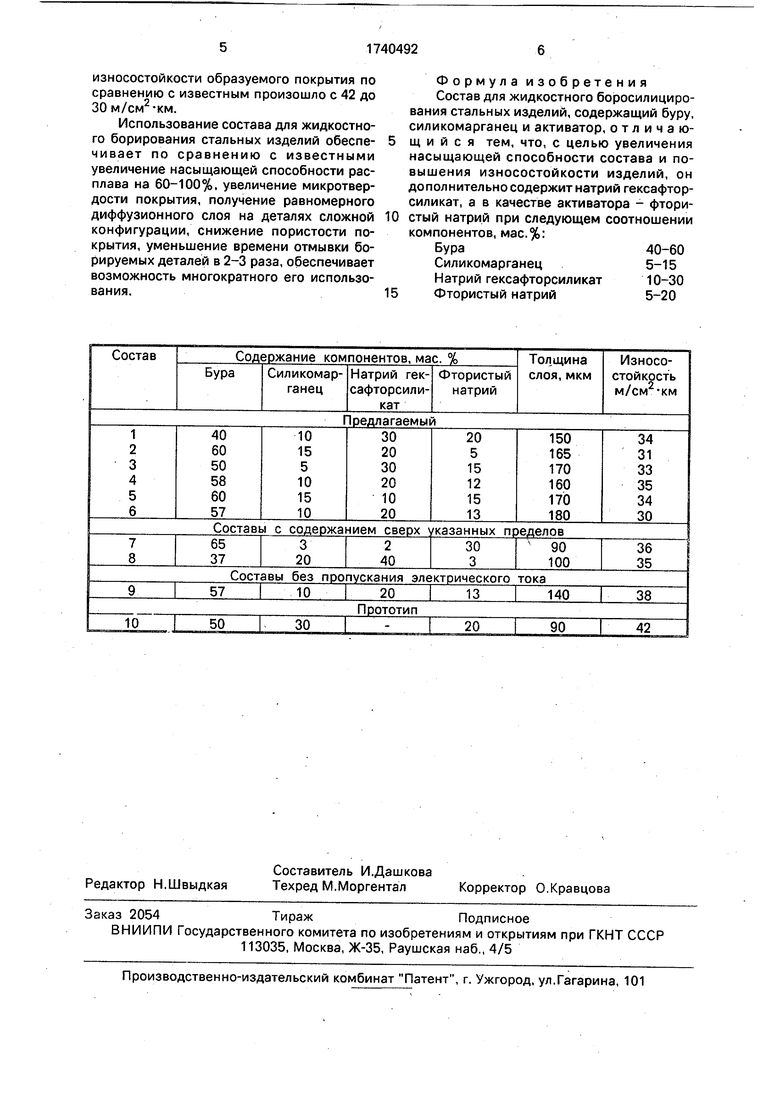

Результаты диффузионного насыщения стали после обработки из составов, содер5 жащих компоненты в различных соотношениях, представлены в таблице.

Как видно из таблицы, толщина образованного слоя на стали У8А при 900°С в течение 2 ч составляет 150-180 мкм, в то

0 же время насыщение из известного состава при тех же условиях позволяет получить лишь 100 мкм, При этом без активизации расплава путем пропускания по нему электрического тока толщиной диффузионного

5 слоя резко снижается до 140 мкм (состав 9).

Полученные данные свидетельствуют о повышении насыщающей спосоРности расплава из предлагаемого состава по сравнению с известным в 1,6-2,0 раза. Увеличение

износостойкости образуемого покрытия по сравнению с известным произошло с 42 до 30 м/см2-км.

Использование состава для жидкостного борирования стальных изделий обеспе- чивает по сравнению с известными увеличение насыщающей способности расплава на 60-100%, увеличение микротвердости покрытия, получение равномерного диффузионного слоя на деталях сложной конфигурации, снижение пористости покрытия, уменьшение времени отмывки бо- рируемых деталей в 2-3 раза, обеспечивает возможность многократного его использования.

Формула изобретения Состав для жидкостного боросилициро- вания стальных изделий, содержащий буру, силикомарганец и активатор, отличающийся тем, что, с целью увеличения насыщающей способности состава и повышения износостойкости изделий, он дополнительно содержит натрий гексафтор- силикат, а в качестве активатора - фтористый натрий при следующем соотношении компонентов, мас.%:

Бура40-60

Силикомарганец5-15

Натрий гексафторсиликат10-30

Фтористый натрий5-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для жидкостного борирования стальных изделий | 1988 |

|

SU1548264A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Расплав для электролизного борирования стальных изделий | 1988 |

|

SU1618781A1 |

| Расплав для электролизного боровольфрамирования стальных изделий | 1990 |

|

SU1754793A1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

| СОСТАВ РАСПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРИРОВАНИЯ | 1973 |

|

SU406971A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1002402A1 |

Использование: для поверхностного упрочнения стальных изделий. Сущность изобретения: состав содержит, мас,%: бура 40-60; силикомарганец 5-15; натрий гекса- фторсиликат 10-30; фтористый натрий 5-20. 1 табл.

| Полевой С.Н | |||

| и Евдокимов В.Д | |||

| Упрочнение металлов | |||

| М.: Машиностроение, 1986, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-02—Подача