Изобретение относится к целлюлоз- но-бумажной промышленности и может быть использовано в производстве печатных видов бумаг, получаемых как на существующем промышленном оборудовании, так и на вновь создаваемом оборудовании аэродинамического формования.

Цель изобретения - повышение прочности бумаги.

Согласно способу изготовления бумаги, включающему размол волокна, обработку каолина модифицирующим агентом, введение его в массу, формование бумажного полотна, прессование его и сушку, обработку каолина осуществляют водным раствором арабиногалактана до содержания его 2030% от массы каолина, а каолин вводят в количестве 20-30% от массы волокна.

Модифицированные арабиногалакта- ном частицы каолина выполняют функцию комбинированного связующего: поверхность этих частиц обладает сродством к целлюлозным волокнам, а каолин, являясь минеральным наполнителем, при этом не выполняет функцию инертного тела, разделяющего волокна целлюлозы. Арабиногалактан обладает большим сродством к целлюлозным волокнам, чем алюминат натрия, что обеспечивает более высокие прочностные показатели бумаг по сравнению с известным способом.

У1

Ј

00 СО О

ьэ

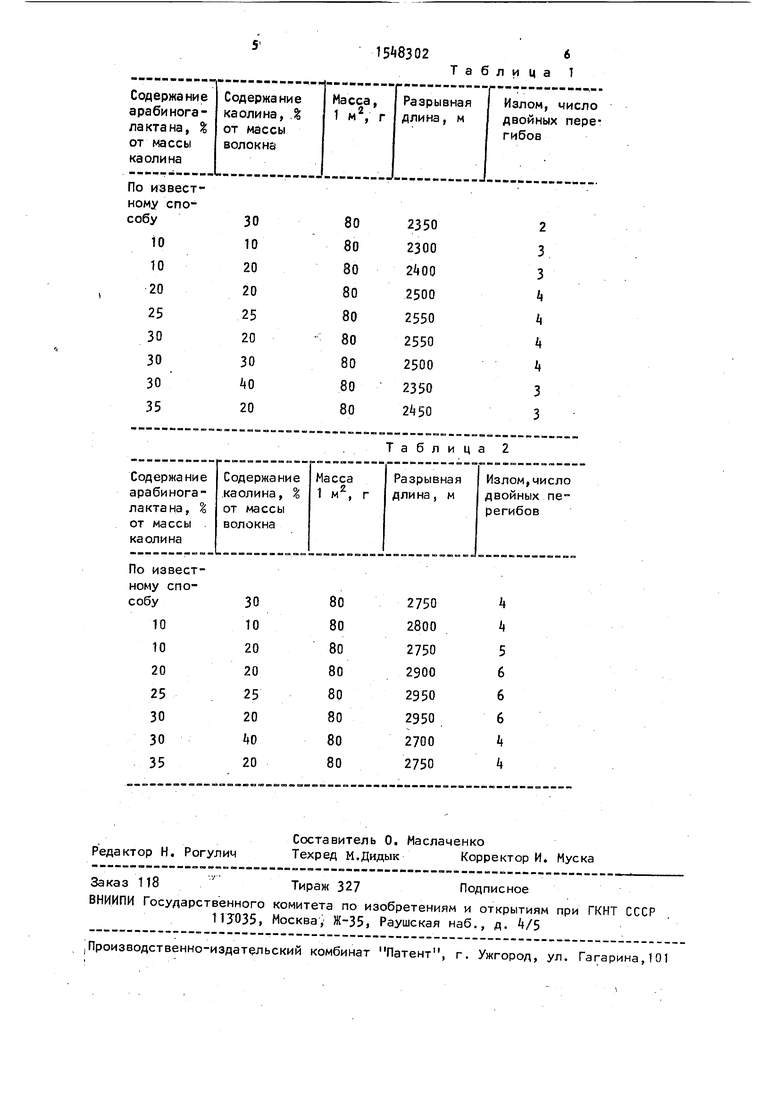

Пример 1. Для изготовления бумаги методом аэродинамического формования порошкообразный воздушно-сухой каолин смешивают с 7%-ным раствором арабиногалактана при содержании его 10, 20, 25, 30 и 35% от массы каолина. Полученную суспензию модифицированного каолина обезвоживают на фильтре, сушат при 100°С и измельчают до тонкодисперсного состояния. В опытах используют арабиногалактан с содержанием примесей менее 1%. Для получения модифицированного арабиногалактана используют также сорбцион- ный метод: раствор арабиногалактана пропускают через слой каолина до указанного массного содержания и измельчают „

Воздушно-сухую суспензию размолотых волокон сульфитной беленой целлюлозы смешивают с модифицированным каолином при содержании каолина 10, 20, 25, 30 и 0% от массы абсолютно сухого волокна, из полученной смеси методом аэродинамического формования получают полотно, прессуют его при давлении 8 кгс/см и сушат при 120°С. Изготовленные образцы бумаги подвергают физико-механическим испытаниям по стандартным методикам. При изготовлении образцов бумаги по известному способу модификацию каолина осуществляют водным раствором алюмината натрия в количестве 5% от массы абсолютно сухого волокна (в пересчете на оксид алюминия).Расход модифицированного каолина составляет 30% от массы абсолютно сухого волокна.

Результаты испытаний представлены в табл. 1.

Пример 2. Для пблучения бумаги в водной среде модифицированный арабиногалактаном каблин получают по методике, описанной в примере 1, при этом содержание арабиногалактана составляет 10, 20, 25, 30 и 35% от массы каолина. Целлюлозу марки НС-2 размалывают до степени помола 32°ШР, вводят модифицированный каолин в количестве 10, 20, 25, 30 и 40% от массы абсолютно сухого волокна. Отливки массой 80 г/м2 изготавливают на ли- стоотливном аппарате ЛОА, прессуют

их при давлении 8 кгс/см2 и сушат при 120&С.

При изготовлении образцов по из- вестному способу модификацию каолина осуществляют водным раствором алюмината натрия в количестве 5% от массы абсолютно сухого волокна (в пересчете на оксид алюминия). Расход модифицированного каолина составляет

ЗС% от массы абсолютно сухого волокна.

Результаты испытаний представлены в табл. 2.

Из данных табл. 1 и 2 видно, что

показатели качества бумаги, изготовленной по предлагаемому способу, превышает показатели бумаги, полученной по известному способу.

При уменьшении содержания арабино0 галактана меньше 20% от массы каолина недостаточно эффективно проявляется связующее действие арабиногалактана в системе: целлюлозное волокно - модифицированный каолин - целлюлозное

5 волокно. При увеличении содержания арабиногалактана более 30% от массы каолина усиливается связывание частиц каолина между собой, в результате уменьшается частота контактов в укап за иной системе.

При содержании каолина менее 20% от массы целлюлозного волокна влияние модифицированного наполнителя недостаточно сказывается на частоте контактов, при увеличении этого со5 держания более 30% возрастает влияние минеральной части модифицированного наполнителя, что отрицательно сказывается на механических показателях бума г.

Формула изобретения j

0

Способ изготовления бумагм, включающий размол волокна, обработку каолина модифицирующим агентом, введение его в массу, формование бумажного полотна, прессование его и сушку, отличающийся тем, что, с целью повышения прочности бумаги, обработку каолина осуществляют водным раствором арабиногалактана до содержания его 20-30% от массы каолина, а каолин вводят в количестве 20- 30% от массы абсолютно сухого волокНа

5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| Способ получения бумаги | 1981 |

|

SU990921A1 |

| Способ изготовления ионообменной бумаги | 1982 |

|

SU1052605A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2546721C2 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить прочность бумаги. Способ изготовления бумаги включает размол волокна, обработку каолина модифицирующим агентом, введение его в массу, формирование бумажного полотна, прессование его и сушку. Обработку каолина осуществляют водным раствором арабиногалактана до содержания его 20-30% от массы каолина. Расход модифицированного каолина 20-30% от массы абсолютно сухого волокна. Бумага может быть изготовлена как мокрым методом, так и методом аэродинамического формования. 2 табл.

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бумажная масса | 1983 |

|

SU1141137A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения бумаги | 1981 |

|

SU990921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-05-30—Подача