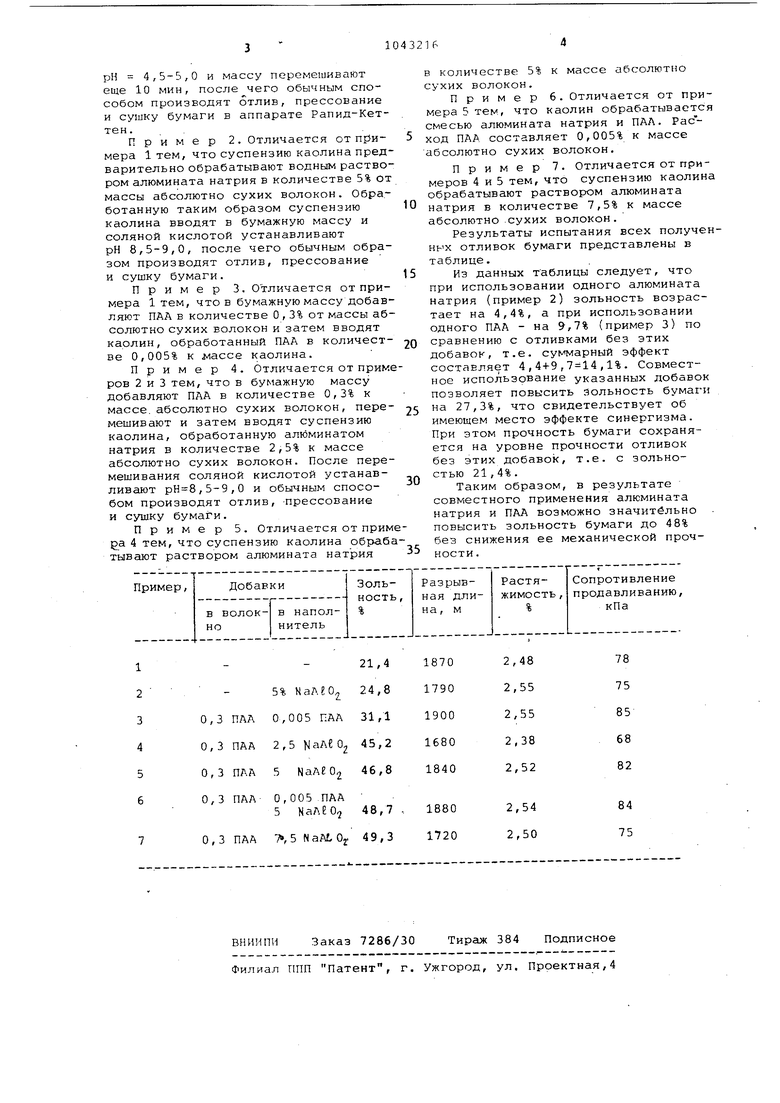

и :io(;pcreinu :i с-бума ному 6i;rri, ИСПОЛ;.-ЗОВаИО в 11110ИЗВОДСТВе различных видов бумаги с цель.ю увеличения вольности бумаги с одноН{5сменн1-1м пов1Лиснисм ее механическо чроч нести. Известно, что введение в комлс-зи бумаги манетвальных наполните/:ей сопровождается снижением ее механической 111юч ностн , что ограничиваб:т возможности производства бумаги с: высоким содержанием наполнителя. В то же BCiOMH увеличение содержания з tjy.Mare минерального наполнителя бе; схпчественного снижения ее механ ческой прочности весьма желательно не только по экономическиГ соображениям, так как позволяет заменить часть волокнистых полуфабрикатоЕ дешевым минеральным сырьем, bic и с целью повышения ка,чества бумаги, улуч11;екия ее печатных свойств, повки ения белизны и непрозрачности . Известен способ повышения зольности бумаги с одновременным повышением ее механической прочности пчтем обработки каолина водным раствором алюмината натрия, взят11аУ1 в количестве 2,5-5,0% к массе абсолютно сухих водокон. ОбработанSibP. таким образом каолин вводится в бумажную массу, после чего добавкой нес устанавливается рН 8,59,0 ij . Наиболее близким к предлагаемому изобретению являе.тся способ получен бумаги, по которому перед смешением наполнителя, обработанного полиакри ламидом (ПАА;, с суспензией волокни того полуфабриката, в последнюю предварительно вводят ПДА в количестве 0,1-1% от массы абсолютно сухих волокон, а обработку наполнителя осуществляют ПАЛ, взятым в кол честве 0,002-0,009% от массы абсолю но сухого наполнителя. Преимуществом этого способа явля ется возможность получения высокозольных (до 30%) видов бумаги с удо летворительными пок азателями механи ческой прочности 2J . К недостаткам способа следует отнести недостаточное увеличение .еской прочности бумаги, сущес венно ограничивающее область его при менсния, а также все недостатки, поиоущие отливу бумаги в кислой среде по сравнению с нейтрально-щелочнс511 ; малая долговечность бумаги, уск(зренная коррозия оборудования и т зубо-,бО проводов, увеличенные затраты энергии на размол, невозможность использования карбонатных напопнителей и некоторых красителей, меняющих окраску при рН мен1-ше 5 и др. . Ili.;bKi угибрртения яБЛяетси yвeJiичение зо ;ьности бумази при одноврс-гменном г:оВ1Л1:сНии ее механической 1РОЧНОСТИ . Постатэлоняая. цель достигается тем,, что согласно способу получения бумаги, включающему обработку каолина модифицирующим агентом, введение его в бумажную массу, содержащую полиак1н-.памид, отлив полотна, прессование: его и сушку, обработку каолина осуществляют водным раствором алюмината натрия в количестве 2,5-7,5% tv-.ассы абсолютно сухого BojiOKiia Е пересчете на оксид алюминия или его смесью с полиакриламидом, взятым Б количестве 0,001-0,01% от массы каолина, а после введения каолина бумажную массу подкисляют ° соляной кислотой до рН 6,5-9,0. При з а-юниях рН 6,5-9,0 алюминат натрия гидролизуется с образованием гидроксида алюминия, В указанном диапазоне а1; :тивной кислотности среды гидроксиды апюминия сильно гидратировснны. выоокополимеризованы и обладают значительной поверхностной энергией. Стремясь перейти в более выгодное энергетическое состояние, гидроксиды алюминия легко вступают во взаимодействие с целлюлозой, результатом которого является застройj a внутренней координационной сферы алюминиевого полигидроксокомплекса поверхностными Хидроксильннми группами мо.г;екул целлюлозы. Высокая координационная активностг. гидроксидов алюминия по отношению к целлюлозе приводит к обхзазованию трехмерных структур типа волокно-гидроксид с1Люминия-волокно, что и обуславливает пов|з1и:ение показателей механической прочности бумаги. Увеличение прочности бумаги в результате предварительной обработки суспензии наполнителя раствором алюмината натрия объясняется адсорбцией катиона алюминия на поверхности частиц наполнителя , в результате чего возрастает количество активных центров, по которым может происходить координационное связывание частиц каолина с полиеризованными молекулами гидроксида алюминия, а через них - и с волокнами еллюлозы. При совместном ис1 ользовании алюината натрия и ПДА наблюдается вление синергизма, т.е. взаимное усиление действия указанных добавс-к по сравнению с действием каждого из этих веществ при их использовании Б отдельности. П р { м е р 1. Сульфитную беленхгс целлюлозу размалывают в лабораторгю-,; ролле до степени помопа в массу вводят суспензию наполни f ;: после 10 мин перемещивания с ломг-::I.K Сульфата алюминия устанавливают рН 4,5-5,0 и массу перемешивают еще 10 мин, после чего обычным способом производят отлив, прессование и сушку бумаги в аппарате Рапид-Кеттен. Пример 2. Отличается от примера 1 тем, что суспензию каолина пред варительно обрабатывают водным раство ром алюмината натрия в количестве 5% от массы абсолютно сухих волокон. Обработанную таким образом суспензию каолина вводят в бумажную массу и соляной кислотой устанавливают рН 8,5-9,0, после чего обычным образом производят отлив, прессование и сушку бумаги. Пример 3. Отличается от примера 1 тем, ЧТОБ бумажную массу добавляют ПАА в количестве 0,3% от массы абсолютно сухих волокон и затем вводят каолин, обработанный ПАА в количестве 0,005% к массе каолина. Пример 4. Отличается от приме ров 2 и 3 тем, что в бумажную массу добавляют ПАА в количестве 0,3% к массе.абсолютно сухих волокон, перемешивают и затем вводят суспензию каолина, обработанную алюминатом натрия в количестве 2,5% к массе абсолютно сухих волокон. После перемешивания соляной кислотой устанавливают ,5-9,0 и обычным способом производят отлив, -прессование и сушку бумаги. Пример 5. Отличается от прим ga 4 тем, что суспензию каолина обраба тывают раствором алюмината натрия в количестве 5% к массе абсолютно сухих волокон. Пример 6. Отличается от примера 5 тем, что каолин обрабатывается смесью алюмината натрия и ПАА. ПАА составляет 0,005% к массе абсолютно сухих волокон. Пример 7. Отличается от примеров 4 и 5 тем, что суспензию каолина обрабатывают раствором алюмината натрия в количестве 7,5% к массе абсолютно сухих волокон. Результаты испытания всех полученных отливок бумаги представлены в таблице. Из данных таблицы следует, что при использовании одного алюмината натрия (пример 2) зольность возрастает на 4,4%, а при использовании одного ПАА - на 9,7% (пример 3) по сравнению с отливками без этих добавок, т.е. суммарный эффект составляет 4,4+9,,1%. Совместное использование указанных добавок позволяет повысить зольность бумаги на 27,3%, что свидетельствует об имеющем место эффекте синергизма. При этом прочность бумаги сохраняется на уровне прочности отливок без этих добавок, т.е. с зольностью 21,4%. Таким образом, в результате совместного применения алюмината натрия и ПАА возможно значительно повысить зольность бумаги до 48% без снижения ее механической прочности .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1981 |

|

SU990921A1 |

| Способ получения бумаги | 1985 |

|

SU1276706A1 |

| Способ получения бумаги | 1988 |

|

SU1527351A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ получения бумаги | 1985 |

|

SU1261996A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ получения бумаги | 1977 |

|

SU679680A1 |

| Способ получения бумажной массы | 1989 |

|

SU1684385A1 |

СПОСОБ ПОЛУЧЕНИЯ БУМАГИ, включающий обработку каолина модифицирующим агентом, введение его в бумажную массу, содержащую полиакриламид, отлив полотна,- прессование его и сушку, отличающий ся тем, что, с целью увеличения зольности бумаги при одновременном повьппении механической прочности ее, обработку каолина осуществляют водным раствором алюмината натрия в количестве 2,5-7,5% от массы абсолютно сухого волокна в пересчете на оксид алюминия или его смесью с полиакриламидом, взятым в количестве 0,001-0,01% от массы каолина, а после введения каолина бумажную массу подкисляют соляной кислотой до рН 6,6-9,0. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3313837/12, кл.Г 21 D 3/00, 06.06.81 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

Авторы

Даты

1983-09-23—Публикация

1982-01-29—Подача