Изобретение относится к машиностроению, в частности к узлам затворов периодического действия, применяемых в арматуростроении.

Цель изобретения - снижение трудоемкости изготовления и повышение эксплуатационной надежности.

Сущность способа заключается в том, что металлический уплотнитель- ный элемент в корпусе затвора изготавливают в виде кольца из сплава на основе никелида титана, обладающего эф- фект.ом памяти формы с температурой обратного . мартенситного превращения ниже О С, но более высокой, чем для сплавов, используемых для изготовления соединительных муфт трубопроводов. В исходном состоянии кольцо должно иметь наружный диаметр

,несколько больший, чем диаметр гнезда, растачиваемого в корпусе клапана, задвижки и т.д. под его установку. Кольцо деформируется в мартенсит- ном состоянии путем обжатия в специальной матрице с уменьшением диаметре и устанавливается в корпус. Наружный диаметр кольца после обжатия должен быть меньше диаметра гнезда. Уплотни- тельное кольцо в исходном состоянии должно иметь диаметр на 1,3-2,0% боль Ше диаметра гнезда.

Значения соотношений наружного диаметра уплотнительного кольца в его исходном состоянии, отверстия матрицы, в которой это кольцо обжимается при низкой температуре и диаметров гнезда в корпусе клапана, в которое устанавливается деформированное кольСП

4

00 СП 4

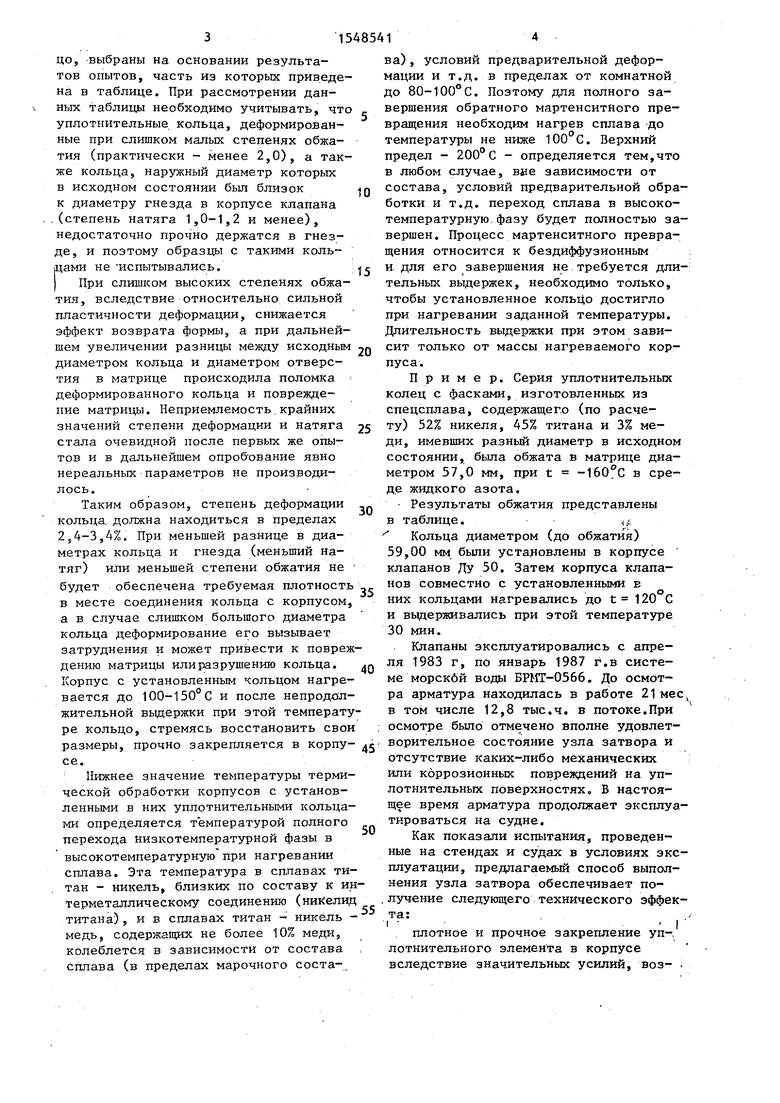

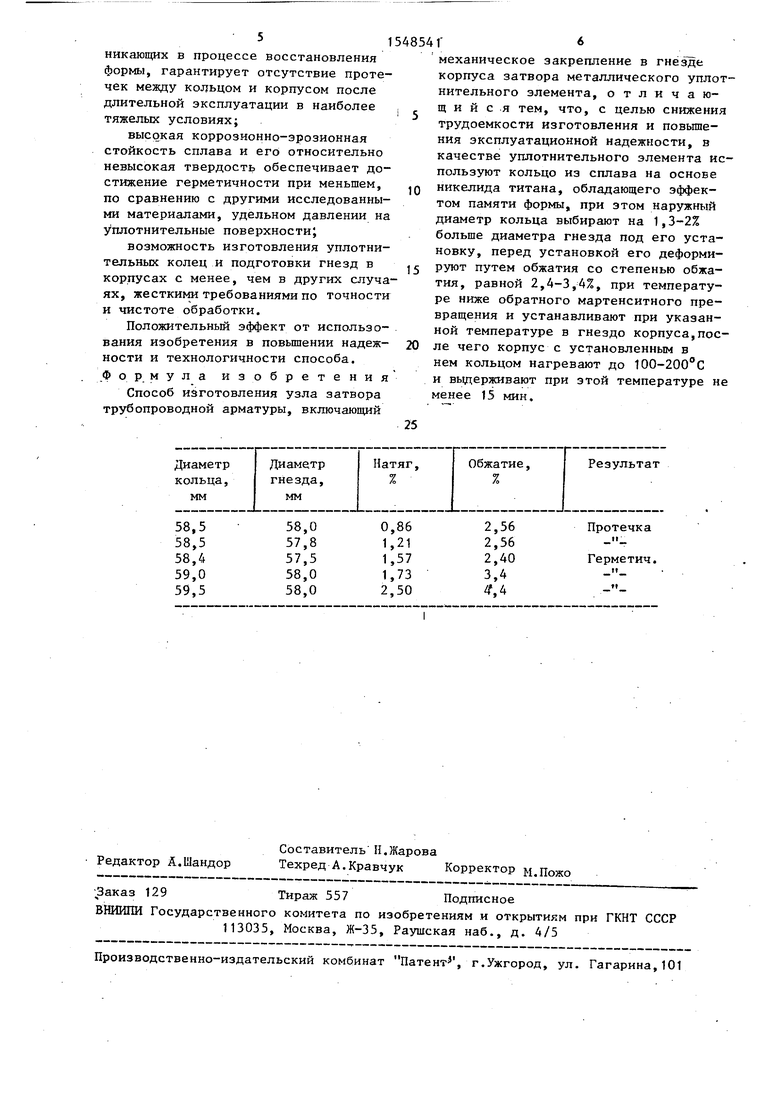

цо, выбраны на основании результатов опытов, часть из которых приведена в таблице. При рассмотрении данных таблицы необходимо учитывать, что уплотнительные кольца, деформированные при слишком малых степенях обжатия (практически - менее 2,0), а также кольца, наружный диаметр которых в исходном состоянии был близок к диаметру гнезда в корпусе клапана (степень натяга 1,0-1,2 и менее), недостаточно прочно держатся в гнезде, и поэтому образцы с такими коль- дами не испытывались.

При слишком высоких степенях обжа10

15

25

30

пластичности деформации, снижается эффект возврата формы, а при дальнейшем увеличении разницы между исходным jn диаметром кольца и диаметром отверстия в матрице происходила поломка деформированного кольца и повреждение матрицы. Неприемлемость крайних значений степени деформации и натяга стала очевидной после первых же опытов и в дальнейшем опробование явно нереальных параметров не производилось.

Таким образом, степень деформации кольца должна находиться в пределах 2s4-3,4%. При меньшей разнице в диаметрах кольца и гнезда (меньший натяг) или меньшей степени обжатия не будет обеспечена требуемая плотность в месте соединения кольца с корпусом, а в случае слишком большого диаметра кольца деформирование его вызывает затруднения и может привести к повреждению матрицы илиразрушению кольца. о Корпус с установленным кольцом нагревается до 100-150°С и после непродолжительной выдержки при этой температуре кольцо, стремясь восстановить свои

15485414

ва), условий предварительной деформации и т.д. в пределах от комнатной до 80-100°С. Поэтому для полного завершения обратного мартенситйого превращения необходим нагрев сплава до температуры не ниже 100°С. Верхний предел - 200°С - определяется тем,что в любом случае, вие зависимости от состава, условий предварительной обработки и т.д. переход сплава в высокотемпературную фазу будет полностью завершен. Процесс мартенситного превращения относится к бездиффузионным и для его завершения не требуется длительных выдержек, необходимо только, чтобы установленное кольцо достигло при нагревании заданной температуры. Длительность выдержки при этом зависит только от массы нагреваемого корпуса.

Пример. Серия уплотнительных колец с фасками, изготовленных из спецсплава, содержащего (по расчету) 52% никеля, 45% титана и 3% меди, имевших разный диаметр в исходном состоянии, была обжата в матрице диаметром 57,0 мм, при t -160°C в среде жидкого азота.

Результаты обжатия представлены в таблице.,.;,

Кольца диаметром (до обжатия) 59,00 мм были установлены в корпусе клапанов Ду 50. Затем корпуса клапанов совместно с установленными в них кольцами нагревались до t 120 С и выдерживались при этой температуре 30 мин.

Клапаны эксплуатировались с апреля 1983 г, по январь 1987 г.в системе морскбй воды БРМТ-0566. До осмотра арматура находилась в работе 21 месх в том числе 12,8 тыс.ч. в потоке.При осмотре было отмечено вполне удовлет35

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2287416C1 |

| Способ изготовления герметичного узла СВЧ-волновода | 1990 |

|

SU1727181A1 |

| ЗАПОРНЫЙ ОРГАН ПАКЕРА | 2009 |

|

RU2396418C1 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| Металл-полимерный композиционный материал с двухпутевым эффектом памяти формы и способ получения изделий из него | 2019 |

|

RU2710681C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2289499C1 |

| ОСНОВНОЙ ШЛЮЗ ДЛЯ ВЗРЫВОБЕЗОПАСНЫХ ОБОЛОЧЕК ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU2006972C1 |

| Способ изготовления саморасширяющегося периферического стента из сплава на основе никелида титана с модифицированной поверхностью | 2016 |

|

RU2633639C1 |

| ГЕРМЕТИЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2006732C1 |

| ПАКЕР И СПОСОБ ЕГО ФИКСАЦИИ В СКВАЖИНЕ | 1999 |

|

RU2182219C2 |

Изобретение относится к судовому арматуростроению. Цель изобретения - снижение трудоемкости изготовления и повышение эксплуатационной надежности узла. Способ заключается в механическом закреплении в корпусе затвора периодического действия металлического уплотнительного элемента в виде кольца из сплава на основе никелида титана, обладающего эффектом памяти формы. Наружный диаметр кольца выбирают на 1,3 - 2% больше диаметра гнезда. Перед установкой в корпус кольцо деформируют со степенью обжатия 2,4 - 3,4%, а после установки корпус вместе с установленным в нем кольцом нагревают до T = 100 - 200°C и выдерживают при этой температуре не менее 15 мин. 1 табл.

размеры, прочно закрепляется в корпу- $ верительное состояние узла затвора и

отсутствие каких-либо механических или коррозионных повреждений на уплотнительных поверхностях. В настоящее время арматура продолжает эксплуа тироваться на судне.

се.

Нижнее значение температуры термической обработки корпусов с установленными в них уплотнительными кольцами определяется температурой полного перехода низкотемпературной фазы в высокотемпературную при нагревании сплава. Эта температура в сплавах титан - никель близких по составу к интерметаллическому соединению (никелид титана), и в сплавах титан - никель - медь, содержащих не более 10% меди, колеблется в зависимости от состава сплава (в пределах марочного составерительное состояние узла затвора и

отсутствие каких-либо механических или коррозионных повреждений на уплотнительных поверхностях. В настоящее время арматура продолжает эксплуатироваться на судне.

Как показали испытания, проведенные на стендах и судах в условиях эксплуатации, предлагаемый способ выполнения узла затвора обеспечивает получение следующего технического эффекта:i

плотное и прочное закрепление уплотнительного элемента в корпусе вследствие значительных усилий, возI

51

никающих в процессе восстановления формы, гарантирует отсутствие протечек между кольцом и корпусом после длительной эксплуатации в наиболее тяжелых условиях;

высокая коррозионно-эрозионная стойкость сплава и его относительно невысокая твердость обеспечивает достижение герметичности при меньшем, по сравнению с другими исследованными материалами, удельном давлении на уплотнительные поверхности;

возможность изготовления уплотни- тельных колец и подготовки гнезд в корпусах с менее, чем в других случа ях, жесткими требованиями по точности и чистоте обработки.

Положительный эффект от использования изобретения в повышении надежности и технологичности способа. Формула изобретения

Способ изготовления узла затвора трубопроводной арматуры, включающий

4854 Г6

механическое закрепление в гнезде корпуса затвора металлического уплот- нительного элемента, отличающийся тем, что, с целью снижения трудоемкости изготовления и повышения эксплуатационной надежности, в качестве уштотнительного элемента используют кольцо из сплава на основе

JQ никелида титана, обладающего эффектом памяти формы, при этом наружный диаметр кольца выбирают на 1,3-2% больше диаметра гнезда под его установку, перед установкой его деформи15 РУЮТ путем обжатия со степенью обжатия, равной 2,4-3,4%, при температуре ниже обратного мартенситного превращения и устанавливают при указанной температуре в гнездо корпуса,пос20 ле чего корпус с установленным в нем кольцом нагревают до 100-200°С и выдерживают при этой температуре не менее 15 мин.

25

| Гуревич Д.Ф | |||

| Расчет и конструирование трубопроводной арматуры | |||

| - М.; Машиностроение, 1969, с | |||

| Судно | 1918 |

|

SU352A1 |

Авторы

Даты

1990-03-07—Публикация

1988-03-10—Подача