Изобретение относится к технологии получения оксида алюминия, который может быть использован в качестве осушителя газов и жидкостей, адсорбентов носителя катализаторов.

Известен способ обработки псевдобе- митового геля, получаемого взаимодействием раствора алюмината натрия с раствором гидрокарбоната натрия, заключающийся в многократном повторном его репульпиро- вании в карбоновых кислотах с числом атомов углерода Ci-Ce при температуре 88°С (Патент США № 4157382, кл. С 01 F 7/14, 1978). В результате такой обработки удельная поверхность получаемого оксида алюминия достигает 325 м /г. Недостатками такого способа обработки геля являются высокое содержание ионов натрия в оксиде алюминия, многостадийность процесса,необходимость работы с горячими растворами карбоновых кислот,

Для силикагелей и титаносиликагелей описан способ сушки гидрогеля после его контактирования с жидкими, кислородсодержащими водорастворимыми органическими соединениями типа многоатомных спиртов, моно- и диалкиловых эфиров алки- ленгликолей и полиалкиленгликолей, их

смесями, а также с жидкими углеводородами в смеси с кислородсодержащими органическимисоединениямиилиповерхностно-активными веществами, в том числе четвертичными аммониевыми соединениями, позволяющий после соответствующей обработки ксерогелей безводными соединениями металлического катализатора и прокаливания получить активные катализаторы полимеризации оле- финов (Патент США № 4169926, кл. С 08 F 4/02; С 08 F 4/78, С 08 F 10/00, 1979). Недостатками данного способа являются большой расход органического контактирующего агента (0,5-100 мас.% в расчете на гидрогель) усложнение технологии, необходимость работы с органическими растворителями.

Наиболее близким по технической сущности и достигаемому результату является способ обработки геля гидроксида алюминия, включающий контактирование гидрогеля в течение 20 ч с 0,3-5,0 мае %-ным раствором цетилпиридинийхлорида с последующими отделением и формованием геля, его сушкой и прокаливанием, приводящий к получению оксида алюминия с удельной поверхностью 230-248 м2/г(Кузнецова

(Л

о

6 о чэ

Т. Ф., Баркатина Е. Н. Синтез пористого оксида алюминия в растворах ПАВ в присутствии олеофильных веществ)(Коллоидн. журн. 1990. Т. 52, № 1. С. 127-132). Недостатками данного способа обработки являются малая степень изменения удельной поверхности, низкая ее величина, появление большого количества сточных вод и отходов при отделении гидрогеля после его обработки, большой расход поверхностно- активного вещества.

Цель изобретения - увеличение удельной поверхности оксида алюминия и упрощение процесса.

Поставленная цель достигается тем, что в способе, включающем контактирование гидрогеля с цетилпиридинийхлоридом с последующими формованием, сушкой и прокаливанием, контактирование проводят с сухим цетилпиридинийхлоридом, а формование ведут непосредственно после контактирования. При этом цетилпириди- нийхлорид используют в количестве 0,06- 0,14 г/г , а контактирование проводят в течение 4-5 мин.

Отличительными признаками предлагаемого способа являются контактирование гидрогеля с сухим цетилпиридинийхлоридом с последующим его формованием непосредственно после контактирования.

Пример 1. К 30,0 г геля гидроксида алюминия, полученного одновременным добавлением 10,0 мас.%-ного водного раствора хлорида алюминия и 12,5 мас.%-ного водного раствора гидрата аммиака в хорошо перемешиваемый контейнер, содержащий небольшое количество воды, со скоростью, регулируемой дозировочным насосом для поддержания постоянного значения рН, равного 8,0, после его промывки водой и отделения на вакуум-фильтре до остаточной влажности 91,5 мас.% добавляли 0,0549 г цетилпиридинийхлорида, что соответствует количеству 0,05 г ПАВ/г AlaOs. Гидрогель и поверхностно-активное вещество растирали в размельчителе тканей РТ- 1 в течение 4 мин со скоростью 4000 об/мин, после чего формовали в экструдаты диаметром 1 мм, сушили на воздухе до состояния ксерогеля в течение 3 сут и прокаливали при 650°С в течение 2 ч. Удельная поверхность полученного продукта 220 м /г.

Пример 2. Аналогичен примеру 1. Количество цетилпиридинийхлорида 0,10 г/г А(20з. Удельная поверхность полученного продукта 389 м /г. (К гидрогелю добавляли 0,1098 г цетилпиридинийхлорида).

Пример 3. Аналогичен примеру 1. Количество цетилпиридинийхлорида

0,15 г/г AteOa. Удельная поверхность полученного продукта 230 м2/г. (К гидрогелю добавляли 0,1647 г цетилпиридинийхлорида).

Пример 4. Аналогичен примеру 1.

Время контактирования 5 мин. Удельная поверхность полученного продукта 219 м2/г.

Пример 5. Аналогичен примеру 2. Время контактирования 5 мин. Удельная по0 верхность полученного продукта 388 м2/г.

Пример 6. Аналогичен примеру 3. Время контактирования 5 мин. Удельная поверхность полученного продукта 227 м2/г. Пример 7. Аналогичен примеру 2.

5 Время контактирования 3 мин. Удельная поверхность полученного продукта 321 м2/г.

ПримерЗ. Аналогичен примеру 2. Время контактирования 6 мин. Удельная поверхность полученного продукта 389 м /г.

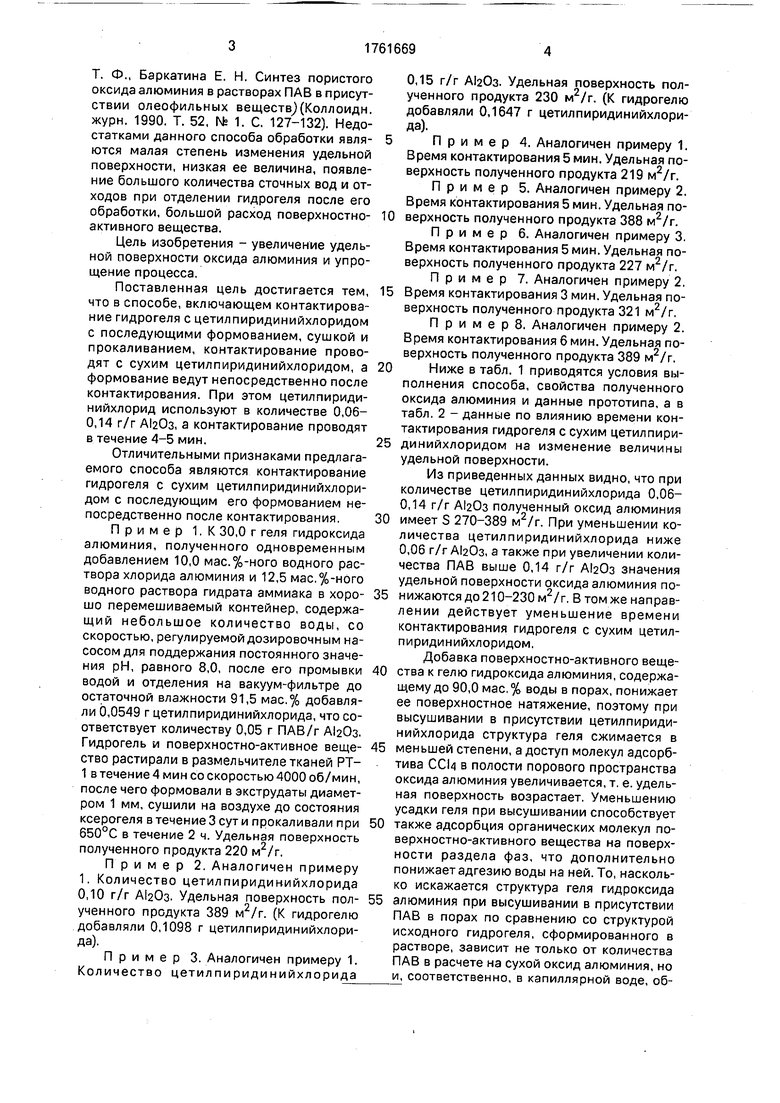

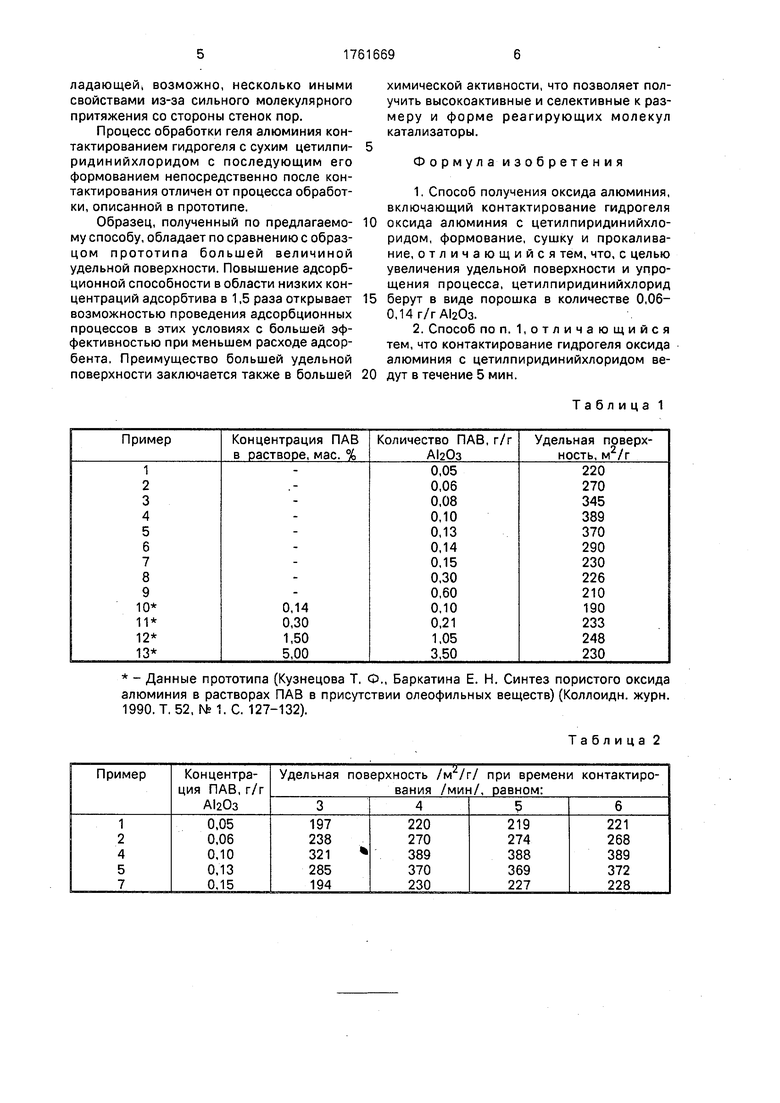

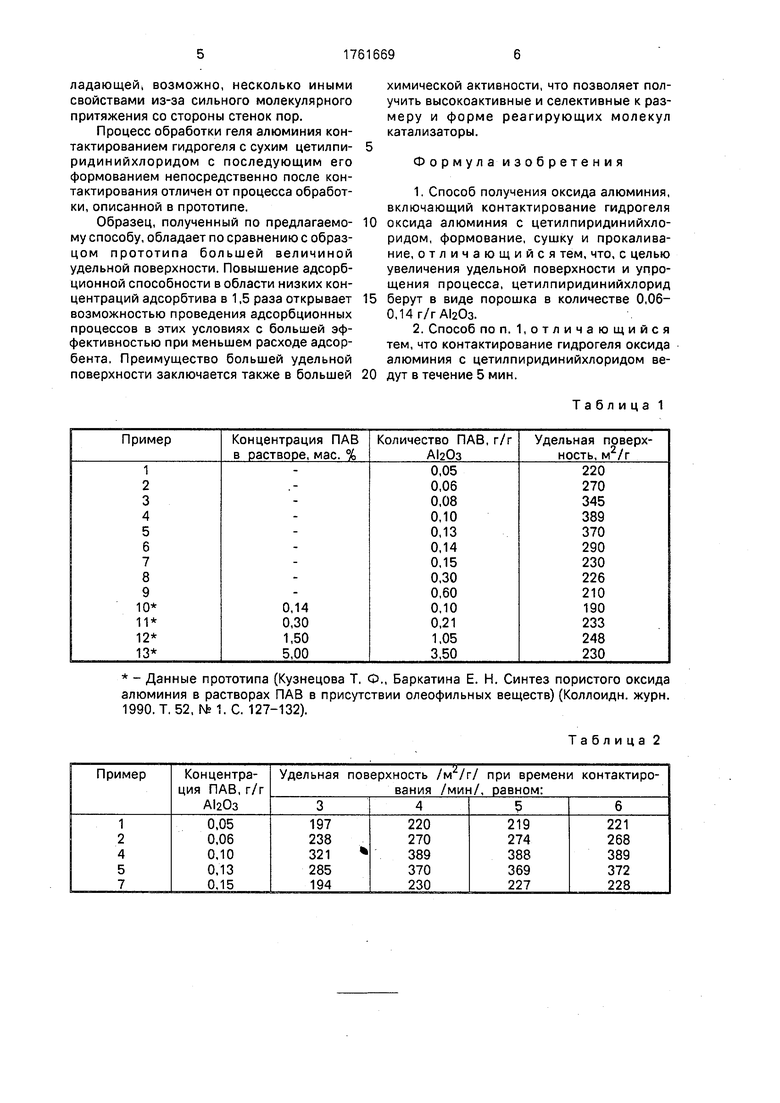

0 Ниже в табл. 1 приводятся условия выполнения способа, свойства полученного оксида алюминия и данные прототипа, а в табл. 2 - данные по влиянию времени контактирования гидрогеля с сухим цетилпири5 динийхлоридом на изменение величины удельной поверхности.

Из приведенных данных видно, что при количестве цетилпиридинийхлорида 0,06- 0,14 г/г полученный оксид алюминия

0 имеет S 270-389 м2/г. При уменьшении количества цетилпиридинийхлорида ниже 0,06 г/г AteOs, а также при увеличении количества ПАВ выше 0,14 г/г значения удельной поверхности оксида алюминия по5 нижаютсядо210-230м2/г. В том же направлении действует уменьшение времени контактирования гидрогеля с сухим цетилпиридинийхлоридом.

Добавка поверхностно-активного веще0 ства к гелю гидроксида алюминия, содержащему до 90,0 мас.% воды в порах, понижает ее поверхностное натяжение, поэтому при высушивании в присутствии цетилпиридинийхлорида структура геля сжимается в

5 меньшей степени, а доступ молекул адсорб- тива ССй в полости порового пространства оксида алюминия увеличивается, т. е. удельная поверхность возрастает. Уменьшению усадки геля при высушивании способствует

0 также адсорбция органических молекул поверхностно-активного вещества на поверхности раздела фаз, что дополнительно понижает адгезию воды на ней. То, насколько искажается структура геля гидроксида

5 алюминия при высушивании в присутствии ПАВ в порах по сравнению со структурой исходного гидрогеля, сформированного в растворе, зависит не только от количества ПАВ в расчете на сухой оксид алюминия, но и, соответственно, в капиллярной воде, обладающей, возможно, несколько иными свойствами из-за сильного молекулярного притяжения со стороны стенок пор.

Процесс обработки геля алюминия контактированием гидрогеля с сухим цетилпи- ридинийхлоридом с последующим его формованием непосредственно после контактирования отличен от процесса обработки, описанной в прототипе.

Образец, полученный по предлагаемо- му способу, обладает по сравнению с образ- цом прототипа большей величиной удельной поверхности. Повышение адсорбционной способности в области низких концентраций адсорбтива в 1,5 раза открывает возможностью проведения адсорбционных процессов в этих условиях с большей эффективностью при меньшем расходе адсорбента. Преимущество большей удельной поверхности заключается также в большей

химической активности, что позволяет получить высокоактивные и селективные к размеру и форме реагирующих молекул катализаторы.

Формула изобретения

1.Способ получения оксида алюминия, включающий контактирование гидрогеля оксида алюминия с цетилпиридинийхло- ридом, формование, сушку и прокаливание, отличающийся тем, что, с целью увеличения удельной поверхности и упрощения процесса, цетилпиридинийхлорид берут в виде порошка в количестве 0,06- 0,14 г/г А120з.

2.Способ по п. 1,отличающийся тем, что контактирование гидрогеля оксида алюминия с цетилпиридинийхлоридом ведут в течение 5 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида алюминия | 1990 |

|

SU1705237A1 |

| Способ получения оксида алюминия | 1988 |

|

SU1557103A1 |

| Способ получения адсорбента на основе оксида алюминия | 1990 |

|

SU1738326A1 |

| Способ получения оксидалюмофосфатного пористого материала | 1988 |

|

SU1549582A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| Катализатор для получения этилена окислительным дегидрированием этана, способ его приготовления и способ окислительного дегидрирования этана с использованием катализатора | 2017 |

|

RU2668227C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

Использование: в технологии получения оксида алюминия. Сущность: гидрогель оксида алюминия контактируют с сухим цетилпиридинийхлоридом, взятым в количестве 0,06-0,14 г/г . Полученную массу формуют, сушат и прокаливают. 1 з п. ф-лы, 2 табл.

- Данные прототипа (Кузнецова Т. О., Баркатина Е. Н. Синтез пористого оксида алюминия в растворах ПАВ в присутствии олеофильных веществ) (Коллоидн. журн. 1990. Т. 52, № 1. С. 127-132).

Таблица 2

| Коллоидный журнал | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-30—Подача