Изобретение относится к области синтеза сложных оксидных материалов, в частности к получению алюминатных люминофоров на основе сложного алюмината кальция-магния, и может быть использовано при производстве материалов для источников и преобразователей света.

Известен способ получения люминофоров на основе сложных алюминатов бария-магния (1. Патент РФ RU 2455336, кл. С09К 11/80, С09К 11/78, 2000), в частности Ba0,9Eu0,1Mg2Al16O27, Ba0,9Sm0,1Mg2Al14O23, Ba0,9Dy0,1Mg2Al14O23. Для приготовления люминофора в качестве исходных веществ используют пероксид бария, оксид магния, оксид алюминия, алюминий, перхлорат натрия и оксиды РЗЭ. Все исходные вещества перемешивают в планетарной мельнице для обеспечения механической активации исходных веществ, далее полученную гомогенизированную смесь помещают в кварцевую лодочку и путем кратковременной подачи напряжения на нихромовую спираль, инициируют в ней процесс горения на воздухе, после прохождения в объеме реакционной смеси устойчивого фронта горения образуется пористый продукт светлого цвета, имеющий фазовый состав, соответствующий сложному алюминату бария-магния.

К недостаткам указанного способа следует отнести неконтролируемость температуры горения и кислородной стехиометрии продукта синтеза, а также использование взрывоопасных веществ, таких как пероксид бария и перхлорат натрия.

Известен способ получения алюминатных люминофоров на основе BaMgAl10O17 (2. Patent US 6,689,292 B2, кл. С09К 11/64, 2004), описывающий получение сложных алюминатов бария-магния с использованием растворов. Исходную смесь готовят путем диспергирования α-оксида алюминия и растворением дигидрата хлорида бария, гексагидрата хлорида европия, гексагидрата хлорида магния в воде, далее полученную смесь перемешивают с раствором щавелевой кислоты и отделяют фильтрованием полученные преципитаты. Высушенный прекурсор прокаливают в слабовосстановительной атмосфере при 1450 ºС в течение 2 часов. Полученный продукт обладает синим цветом свечения и имеет фазовый состав BaMgAl10O17·Eu.

К недостаткам указанного способа следует отнести достаточно высокую температуру синтеза конечного продукта, что приводит к удорожанию процесса, а также использование в качестве исходных веществ хлоридов металлов, что может привести к загрязнению продукта синтеза.

Известен способ получения люминофоров на основе сложных алюминатов кальция и стронция (3. V.B. Pawade, S.J. Dhoble Blue emission in Eu2+activated MgXAl10O17 (X=Sr, Ca) phosphors //Optik 123 (2012) 1879-1883). Для получения конечного продукта готовят смесь стехиометрического состава из водных растворов нитратов стронция (или кальция) и растворенного в концентрированной азотной кислоте оксида европия(III), далее к полученному раствору добавляют мочевину в качестве горючего, затем полученную пастообразную смесь помещают в муфельную печь при температуре 550 ºС. После осуществления процесса горения продукт представляет собой кристаллический сложный алюминат стронция (кальция)- магния.

К недостаткам указанного способа следует отнести загрязнение продукта синтеза в результате неполного сгорания органической составляющей.

Известен способ получения сложного алюмината стронция (бария) - магния, описывающий получение алюминатов, соответствующих общей формуле: (M1-xEux)2-xMgzAlyO[2+(3/2)y], где М=Sr, Ba; 0,05<x<0,5; 3≤y≤12; 0,8≤z≤1,2. (Patent US 7,390,437 B2, кл. С09К 11/64, С09К 11/55, 2008). Исходную смесь для синтеза сложных алюминатов готовят из водных растворов нитратов стронция (или бария), нитрата алюминия, а также растворенного в азотной кислоте оксида европия(III), затем смесь нагревают до образования геля и отжигают при 500-1000 ºС, далее полученный продукт спекают в восстановительной атмосфере при 1000-1500 ºС в течение 1-10 часов. Полученный продукт обладает синим цветом свечения и имеет фазовый состав, соответствующий приведенным формулам.

К недостаткам данного способа можно отнести необходимость длительного двухступенчатого нагрева (до 10 часов) при достаточно высоких температурах (до 1500 ºС).

Наиболее близким по технической сущности к заявляемому способу получения сложного алюмината кальция-магния является способ получения алюмината кальция (5. Л.А.Селюнина, Т.М.Наливайко, Л.Н.Мишенина, В.В.Козик. Влияние термической обработки прекурсора на формирование морфологии поверхности алюмината кальция //Ползуновский вестник. №1. 2013. С. 71 - 74), выбранный за прототип.

Согласно прототипу рабочую смесь для получения алюмината кальция готовят из смеси растворов нитратов кальция и алюминия и лимонной кислоты, затем смесь нагревают до 130 ºС с целью высушивания геля и отжигают в муфельной печи при температуре 900 - 1250 ºС.

К недостаткам данного способа можно отнести формирование частиц неконтролируемого размера, поскольку при использовании золь-гель- процесса необходимо наличие этапа формирования устойчивого геля, а при высушивании раствора сразу после его приготовления этого не происходит. Получаемый продукт представляет собой моноалюминат кальция различных структурных модификаций с большим разбросом по размеру зерна.

Задачей настоящего изобретения является разработка способа получения сложного алюмината кальция-магния с контролируемым размером частиц с использованием золь-гель-технологии при минимальных затратах средств.

Поставленная задача решается тем, что сложный алюминат кальция-магния получают с использованием золь-гель-технологии, включающей приготовление рабочего раствора цитратов металлов, формирование золя и последующее образование устойчивого геля, его высушивание в ротационном испарителе до образования ксерогеля и прокаливание последнего с целью получения целевого продукта.

Для достижения указанного технического результата при получении сложного алюмината кальция-магния, согласно изобретению приготавливают рабочий раствор, содержащий нитраты металлов и лимонную кислоту, причем компоненты берут при следующем количественном содержании, мас.%: тетрагидрат нитрата кальция - от 1,30 до 1,33; гексагидрат нитрата магния - от 1,41 до 1,44; нонагидрат нитрата алюминия - от 20,71 до 21,11; гидрат лимонной кислоты - от 14,20 до 14,70; бидистиллированная вода - остальное до 100%. Раствор перемешивают в течение 1,5-2 часов до завершения реакции поликонденсации, выдерживают в течение 7 суток при 25 ºС и образуют гель, который высушивают с последующим отжигом в муфельной печи при 1200 ºС в течение 3 - 5 часов, со скоростью нагрева 5 - 10 град/мин. Важным условием получения технического результата является режим сушки: в отличие от прототипа, высушивание полученного геля осуществляют в ротационном испарителе при температуре 40-60 ºС и давлении 30-50 миллибар.

Это делает возможным формирование частиц определенного размера уже на стадии образования ксерогеля и получение целевого продукта с равномерным распределением по размеру зерна от 0,1 до 0,7 мкм.

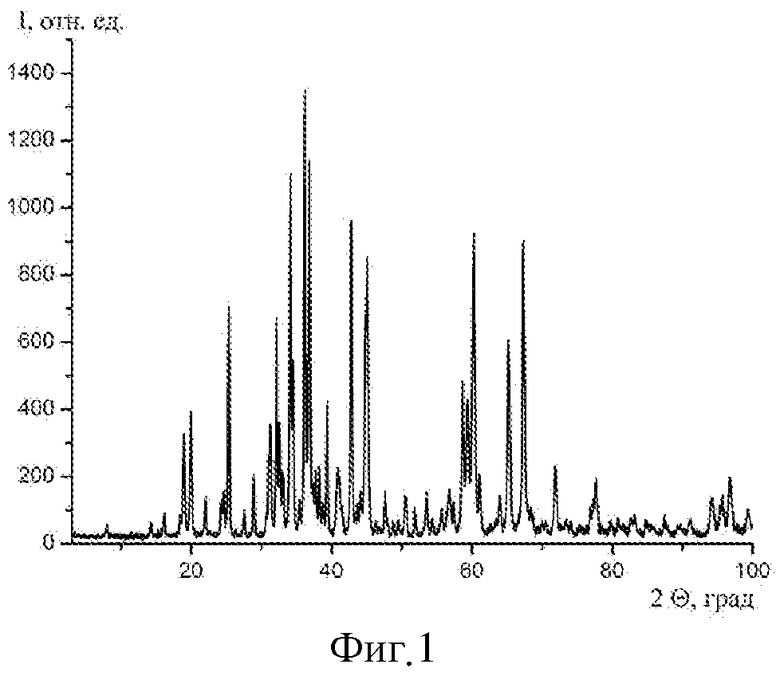

На фиг. 1 представлена типичная рентгенограмма получаемых порошков. Данные рентгенофазового анализа подтверждают образование гексагональной структуры целевого продукта - сложного алюмината состава CaMgAl10O17.

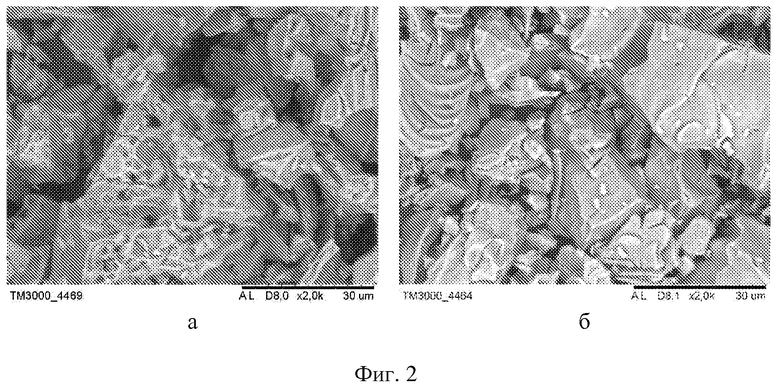

На фиг. 2 представлена морфология поверхности образцов CaMgAl10O17, полученных по изобретению при различных условиях синтеза: а) по примеру 1; б) по примеру 3.

Конечный продукт представляет собой белый кристаллический порошок состава CaMgAl10O17 с гексагональной структурой, с размером агломератов от 5 до 35 мкм, состоящих из частиц диаметром от 0,1 до 0,7 мкм. Полученный алюминат кальция-магния устойчив к действию воды, кислот и щелочей, термически устойчив до температуры плавления.

Осуществление изобретения поясняется примерами:

Пример 1. Рабочие растворы готовят путем растворения 2,36 г тетрагидрата нитрата кальция в 5 мл воды; 2,56 г гексагидрата нитрата магния в 5 мл воды; 37,50 г нонагидрата нитрата алюминия в 60 мл воды и 25,20 г моногидрата лимонной кислоты в 40 мл воды. Полученные прозрачные растворы смешивают и перемешивают на магнитной мешалке в течение 1,5 часа. Раствор выдерживают 7 суток при 25 ºС, высушивают в ротационном испарителе при температуре 40 ºС и давлении 40 миллибар в течение 7 часов. Полученный желтоватый порошок ксерогеля подвергают термической обработке в муфельной печи при 1200 ºС в течение 3 часов, скорость нагрева 5 град/мин. При выполнении данных условий получают белый кристаллический порошок состава CaMgAl10O17 с гексагональной структурой и с размером агломератов от 5 до 25 мкм, состоящих из частиц диаметром от 0,1 до 0,4 мкм.

Пример 2. Рабочие растворы готовят путем растворения 4,72 г тетрагидрата нитрата кальция в 10 мл воды; 5,12 г гексагидрата нитрата магния в 10 мл воды; 75,00 г нонагидрата нитрата алюминия в 120 мл воды и 50,40 г моногидрата лимонной кислоты в 80 мл воды. Полученные прозрачные растворы смешивают и перемешивают на магнитной мешалке в течение 2 часов. Раствор выдерживают 7 суток при 25 ºС, высушивают в ротационном испарителе при температуре 50 ºС и давлении 50 миллибар в течение 7 часов. Полученный желтоватый порошок ксерогеля подвергают термической обработке в муфельной печи при 1200 ºС в течение 5 часов, скорость нагрева 5 град/мин. При выполнении данных условий получают белый кристаллический порошок состава CaMgAl10O17 с гексагональной структурой и с размером агломератов от 5 до 26 мкм, состоящих из частиц диаметром от 0,1 до 0,6 мкм.

Пример 3. Рабочие растворы готовят путем растворения 2,36 г тетрагидрата нитрата кальция в 5 мл воды; 2,56 г гексагидрата нитрата магния в 5 мл воды; 37,50 г нонагидрата нитрата алюминия в 60 мл воды и 26,62 г моногидрата лимонной кислоты в 42 мл воды. Полученные прозрачные растворы смешивают и перемешивают на магнитной мешалке в течение 1,5 часа, выдерживают 7 суток при 25 ºС, высушивают в ротационном испарителе при температуре 60 ºС и давлении 30 миллибар в течение 7 часов. Полученный желтоватый порошок ксерогеля подвергают термической обработке в муфельной печи при 1200 ºС в течение 5 часов, скорость нагрева 10 град/мин. При выполнении данных условий получают белый кристаллический порошок состава CaMgAl10O17 с гексагональной структурой и с размером агломератов от 8 до 30 мкм, состоящих из частиц диаметром от 0,2 до 0,6 мкм.

Пример 4. Рабочие растворы готовят путем растворения 4,72 г тетрагидрата нитрата кальция в 10 мл воды; 5,12 г гексагидрата нитрата магния в 10 мл воды; 75,00 г нонагидрата нитрата алюминия в 120 мл воды и 50,40 г моногидрата лимонной кислоты в 84 мл воды. Полученные прозрачные растворы смешивают и перемешивают на магнитной мешалке в течение 2 часа. выдерживают 7 суток при 25 ºС, высушивают в ротационном испарителе при температуре 50 ºС и давлении 40 миллибар в течение 8 часов. Полученный желтоватый порошок ксерогеля подвергают термической обработке в муфельной печи при 1200 ºС в течение 5 часов, скорость нагрева 10 град/мин. При выполнении данных условий получают белый кристаллический порошок состава CaMgAl10O17 с гексагональной структурой и с размером агломератов от 8 до 30 мкм, состоящих из частиц диаметром от 0,2 до 0,7 мкм.

Техническим результатом настоящего изобретения является получение однофазного гексагонального алюмината кальция-магния состава CaMgAl10O17 с размером агломератов от 5 до 35 мкм, состоящих из однородных частиц диаметром от 0,1 до 0,7 мкм.

Преимуществом заявленного изобретения является возможность получения алюмината кальция-магния при низких температурах, не превышающих 1200 ºС, из доступных и безопасных исходных веществ заданного стехиометрического состава. Высококачественный алюминат не содержит примеси других веществ и представляет собой агломераты размером от 5 до 30 мкм, состоящие из частиц со средним диаметром от 0,1 до 0,7 мкм.

Источники информации

1. Патент РФ RU 2455336. Способ получения люминофоров, кл. С09К 11/80, С09К 11/78, 2000.

2. Patent US 6,689,292 B2. Method of producing aluminate phosphors, кл. С09К 11/64, 2004.

3. V.B. Pawade, S.J. Dhoble Blue emission in Eu2+activated MgXAl10O17 (X=Sr, Ca) phosphors //Optik 123 (2012) 1879-1883.

4. Patent US 7,390,437 B2, Aluminate-based blue phosphors, кл. С09К 11/64, С09К 11/55, 2008.

5. Л.А.Селюнина, Т.М.Наливайко, Л.Н.Мишенина, В.В.Козик. Влияние термической обработки прекурсора на формирование морфологии поверхности алюмината кальция //Ползуновский вестник, 2013. №1, с.71-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СОДЕРЖАЩИЙ НИТРИДНЫЙ НОСИТЕЛЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2760904C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ АЛЮМИНАТА СТРОНЦИЯ С ЕВРОПИЕМ И ДИСПРОЗИЕМ МЕТОДОМ СООСАЖДЕНИЯ | 2022 |

|

RU2784921C1 |

| Способ получения сложного литиевого танталата лантана и кальция | 2019 |

|

RU2704990C1 |

| ЦЕОЛИТ С ЗАКРЕПЛЕННЫМИ НА НЕМ МЕДЬЮ И ЩЕЛОЧНОЗЕМЕЛЬНЫМ МЕТАЛЛОМ | 2011 |

|

RU2574664C2 |

| УЛУЧШЕННЫЙ СПОСОБ ИЗОМЕРИЗАЦИИ АЛЬФА-КИСЛОТ ХМЕЛЯ С ПРИМЕНЕНИЕМ ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2011 |

|

RU2575065C2 |

| Способ получения оксидалюмофосфатного пористого материала | 1988 |

|

SU1549582A1 |

| ОКСИД АЛЮМИНИЯ, ЛЮМИНОФОРЫ И СМЕШАННЫЕ СОЕДИНЕНИЯ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2540577C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ БАРИЯ | 2011 |

|

RU2466935C1 |

Изобретение относится к люминофорам и может быть использовано при производстве материалов для источников и преобразователей света. Готовят рабочий раствор, содержащий следующие компоненты, мас.%: тетрагидрат нитрата кальция - 1,30-1,33; гексагидрат нитрата магния - 1,41-1,44; нонагидрат нитрата алюминия - 20,71-21,11; гидрат лимонной кислоты - 14,20-14,70; бидистиллированная вода - остальное. Раствор перемешивают до завершения реакции поликонденсации, выдерживают в течение 7 суток при 25°C. Полученный гель высушивают в ротационном испарителе при температуре 40-60°C и давлении 30-50 миллибар. Затем отжигают в муфельной печи при 1200°C в течение 3-5 часов со скоростью нагрева 5-10 град/мин. Полученный однофазный гексагональный алюминат кальция-магния имеет состав CaMgAl10O17, размер агломератов 5 -35 мкм, состоящих из однородных частиц диаметром 0,1-0,7 мкм. 2 ил., 4 пр.

Способ получения сложного алюмината кальция-магния, включающий приготовление рабочего раствора, содержащего нитраты металлов и лимонную кислоту, перемешивание раствора в течение 1,5-2 часов до завершение реакции поликонденсации, созревание геля в течение 7 суток при 25°C и его высушивание с последующим отжигом при 1200°C в течение 3-5 часов со скоростью нагрева 5-10 град/мин, отличающийся тем, что компоненты берут при следующем количественном содержании, мас. %:

тетрагидрат нитрата кальция - от 1,30 до 1,33;

гексагидрат нитрата магния - от 1,41 до 1,44;

нонагидрат нитрата алюминия - от 20,71 до 21,11;

гидрат лимонной кислоты - от 14,20 до 14,70;

бидистиллированная вода - остальное,

а высушивание полученного геля осуществляют в ротационном испарителе при температуре 40-60°C и давлении 30-50 миллибар.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| и др., Влияние термической обработки прекурсора на формирование морфологии поверхности алюмината кальция, Ползуновский вестник, 2013, N1, с.с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

2015-11-10—Публикация

2014-06-27—Подача