Изобретение относится к обогащению ископаемых, а именно к способам отсад ки, и может быть использовано в горно-рудной промышленности.

Целью изобретения является повышение извлечения полезного компонента .

Способ отсадки полезных ископаемых включает введение материала в жидкость-энергоноситель, возбуждение в жидкости-энергоносителе колебаний различной частоты, расслоение материала по плотности, вывод продуктов разделения, при этом величина амплитуд колебаний определяется формулами:

(1)

(к; - о, (2)

а разность частот составляет

Q ----,

А, К,а (К2 + 1),

Аг К2а

.l к,

(3)

где А 4 и Ае - амплитуды колебаний,м; 6J, и Qu - частоты колебаний,Гц;

it

- удельная объемная производительность по питанию, .

h - высота слоя обогащаемого материала, м;

а - оптимальная амплитуда колебаний для обогащаемого материала, м;

мальных амплитуд происходит интенсив ная разгрузка через постель сформиро вавшегося слоя тяжелого продукта. За тем амплитуда снижается, и цикл повт ряется.

Таким образом, пропускная способность искусственной постели не посто янна, как при отсадке с постоянной

К,,, Кг - коэффициенты, зависящие JQ амплитудой (график 5), а колеблется

с периодом Т (график 6). Производительность машины по готовому продукт выражаемая площадью под графиком, пр этом возрастает.

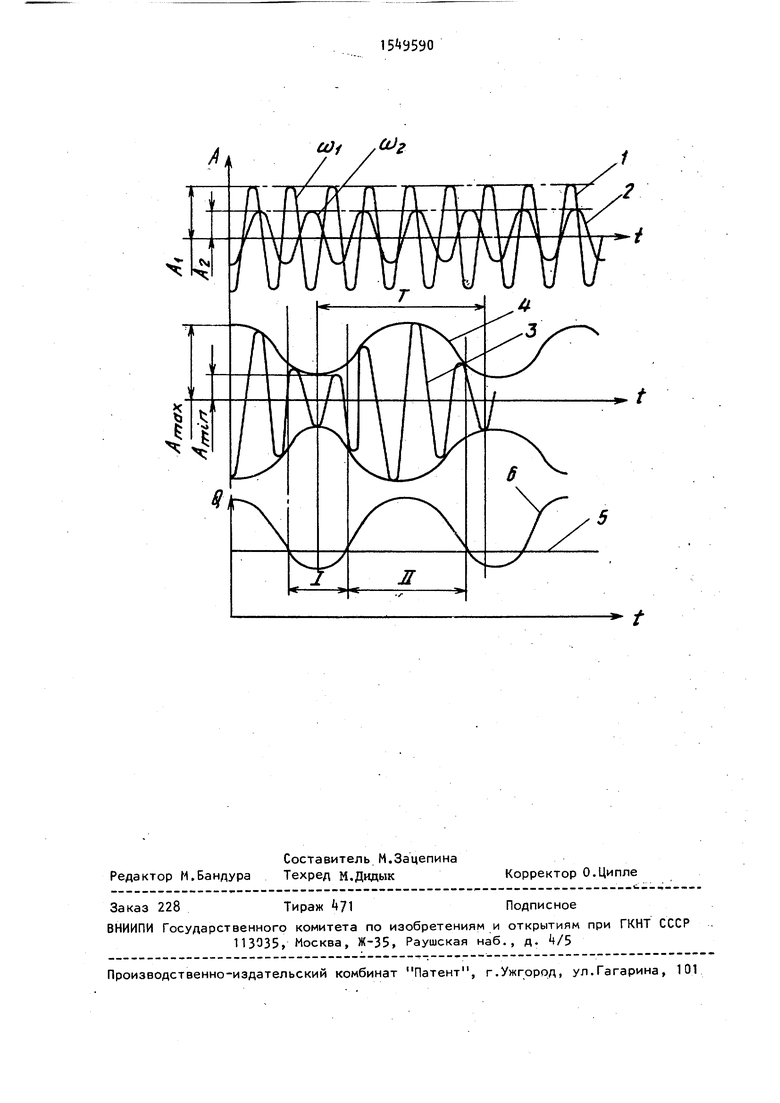

от содержания тяжелой фракции в питании, равные соответственно 0,35-0,5 и 1,5-1,8; К - коэффициент, зависящий от контрастности плотностей разделяемых продуктов, равный 0,8-1,2. На чертеже показаны графики: составляющих колебаний 1 и 2, суммарных колебаний 3, огибающей суммарных колебаний А и зависимость пропускной способности от времени при использовании способа согласно прототипа 5 и при использовании данного техническо- го решения 6.

Колебание жидкости в данном способе представляет собой сумму двух составляющих (графики 1 и 2). Причем разность частот этих составляющих весьма мала по сравнению с их частотой. Так, например, при удельной производительности Q ца 8«10 Т/М Ч, высоте слоя 200 мм, разность частот (ОЭ2-СО,) , определенная по формуле (3), составит 0,005-0,006 Гц, при этом частота колебаний обычно находися в пределах 1-3 Гц.

Сложение колебаний с различными, но достаточно близкими частотами, приводит к возникновению оиений, при которых амплитуда суммарных колебаний медленно, с частотой (W2- oOt), колеблется между минимальным и максимальным значениями (график 3).

В течение одного цикла колебаний амплитуды процесс осадки протекает следующим образом.

При минимальной амплитуде колебаний происходит накопление обогащаемого материала на слое искусственной постели. Идет процесс расслоения обогащаемого материала по плотности: разгрузка через искусственную постел протекает не интенсивно. Амплитуда колебаний постепенно увеличивается, при этом процесс расслоения по плотности замедляется, а разгрузка интенсифицируется. При достижении макси

мальных амплитуд происходит интенсивная разгрузка через постель сформировавшегося слоя тяжелого продукта. Затем амплитуда снижается, и цикл повторяется.

Таким образом, пропускная способность искусственной постели не постоянна, как при отсадке с постоянной

Q амплитудой (график 5), а колеблется

5

0

5

Q

Q

с периодом Т (график 6). Производительность машины по готовому продукту, выражаемая площадью под графиком, при этом возрастает.

Таким образом, благодаря применению для возбуждения колебаний жидкости-энергоносителя двух частот, амплитуды которых рассчитываются по формулам (1), (2), а разность частот - по формуле (3), в отсадочной машине удается получить колебательный режим, характеризующийся периодическими колебаниями амплитуды, период которых близок к среднему времени пребывания материала в отсадочной машине. При этом в ооласти минимальных амплитуд (область I) материал удается эффективно расслоить с образованием слоя, подлежащего разгрузке через искусственную постель.

В области максимальных амплитуд (область II) образовавшийся тяжелый слой эффективно разгружается. Средняя пропускная способность искусственной постели при этом возрастает, что приводит к снижению потерь кондиционной тяжелой фракции в сливе машины, следовательно, повышается извлечение полезного компонента.

Были приведены эксперименты с целью определения оптимальных значений коэффициентов К4, К2, К3, входящих в расчетные формулы.

Окисный концентрат II сорта с сое держанием 37,7% Мп обогащали при

крупности (-5) мм на отсадочной машине ОМРУ-2,1.

В качестве известной оптимальной амплитуды колебаний для данного материала было принято значение мм.

Оптимальная частота пульсаций составила 2 Гц.

Отсадочная машина была оборудована сдвоенными пульсаторами, что позволило получить при отсадке суммарные колебания, предоставляющие собой суперпозицию двух составляющих.

Расчетная удельная производительность машины по питанию составляет

5

0

5

Q« 2,1-2,5 м /ч м2, высота слоя h 80 мм.

При обогащении из концентрата II сорта выделяли его часть, удовлетво- ряющую кондиции I сорта ( содержание марганца , 43%), представляющую собой потери предыдущей операции.

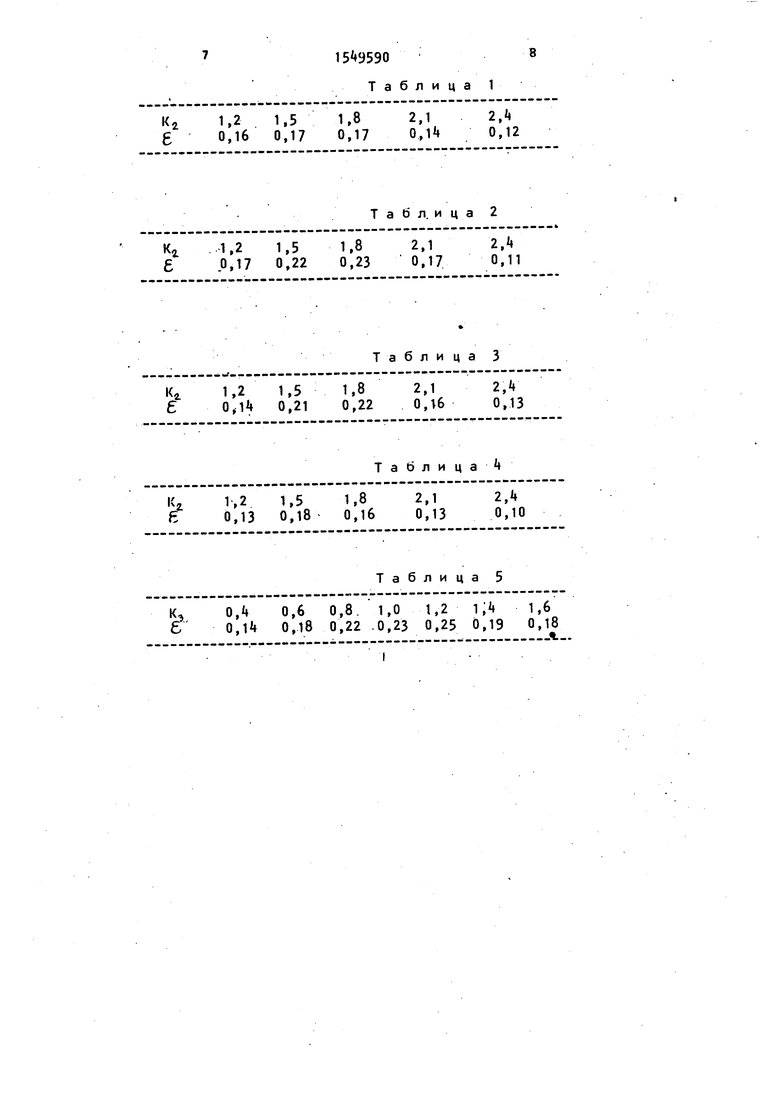

Было проведено две серии опытов. В первой серии опрелелялся диапазон оптимальных значений коэффициентов К «2 при Кэ 1, 6Эг -С0, 8 х 1( Т 125 С. Определялось извлечение марганца в камерный продукт 6 . Результаты опытов приведена в табл. 1-4.

Зависимость извлечения марганца от коэффициента Кг при Kt 0,2 приведена в табл. 1.

Зависимость извлечения марганца от коэффициентов К4 при К 0,35 приведена в табл. 2.

Зависимость извлечения марганца от коэффициента К при К, 0,5 приведена в табл. 3.

Зависимость извлечения марганца о коэффициента К при К 0,75 приведена в табл. 4.

Из данных табл. 1-4 видно, что наилучшее извлечение (Ј 21-23%) до стигнуто при К 0,35-0,5; К2 1,5-1,8. Этот диапазон значений К , К оптимальный.

Во второй серии опытов определялся оптимальный диапазон значений коэффициента К,, определяющего величну периода колебаний амплитуды, при. оптимальных значениях К4 0,35, «Ј 1,8. Минимальная и максимальная амплитуды колебаний в таком режиме составили соответственно: Амин 18мм 32 мм. Результаты опытов приведены в табл. 5.

Зависимость извлечения марганца в камерный продукт от коэффициента К показана в табл. 5.

Как видно из данных табл. 5, оптимальный диапазон значений Кэ составил 0,8-1,2.

Способ осуществляется следующим образом.

Окисный концентрат II сорта с содержанием 33,7% Мп обогащают при крупности (-5 мм) на отсадочной машине ОМРУ-2,4. Данные, принятые для расчета амплитуд и частот, следующие а 25 мм; Q 2,3 м3/ч мг; h 80 мм; СО, 2 Гц.

Ю 15

495906

Принятые значения коэффициентов:

К, 0,42; К 1.65; Кэ 1,0.

Расчетные значения амплитуд: А,,- 28 мм; Аг 7 мм.

Расчетные значения разности частот («г. -О),) 0,01 Гц о

Значения частот колебаний: G)( - 2 Гц; С0а 2,01 Гц.

При обогащении марганецсодержащих руд данным способом извлечение марганца в концентрат составило Ј 23,4%; качество получаемого концентрата составило 45,2% при выходе 17,4%.

Формула изобретения

Способ отсадки полезных ископаемых, включающий введение материалов в жидкость-энергоноситель, возбуждение в жидкости-энергоносителе колебаний различной частоты, вывод продуктов разделения, отличающийся тем, что, с целью повышения извлечения

полезного компонента, колебания воз- буждают с амплитудами, величина которых определяется формулами

А( К,а (К4 +1), Ае (К5 -1),

при частотах, разность ляет

Ql

К -tfih к,

Ю

де А4 и А2 - амплитуды колебаний, м; Kt, - коэффициенты, зависящие от содержания кондиционной тяжелой фракции в питании и равные соответственно 0,35- 0,5 и 1,5-1,8; а - известная оптимальная

амплитуда колебаний для обогащаемого материала, м;

СО,,СОг.- частоты колебаний, Гц; К - коэффициент, зависящий от контрастности плотностей разделяемых продуктов и равный 0,8- Ь2;

Qua, - удельная объемная производительность по питанию, м. с

h - высота слоя обогащаемого материала, м.

MI ,&г

t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВЫХ РУД | 2003 |

|

RU2237520C1 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1986 |

|

SU1458005A1 |

| Способ отсадки марганецсодержащих руд | 1989 |

|

SU1676655A1 |

| Способ отсадки полезных ископаемых и отсадочная машина для его осуществления | 1987 |

|

SU1452584A1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| Способ обогащения марганцевых руд методом отсадки | 1987 |

|

SU1472124A1 |

| Способ управления отсадочной машиной с подвижным решетом | 1988 |

|

SU1613167A1 |

| Способ автоматического регулирования отсадочной машины | 1981 |

|

SU1005907A2 |

| Отсадочное решето | 1988 |

|

SU1627247A1 |

| Способ отсадки минеральных частиц | 1989 |

|

SU1660740A1 |

Изобретение относится к обогащению ископаемых и может быть использовано в горнорудной промышленности. Цель - повышение извлечения полезного компонента. Способ отсадки включает введение материала в жидкость-энергоноситель, возбуждение в жидкости-энергоносителе колебаний различными частотами, расслоение материала по плотности, вывод продуктов разделения. При этом величина амплитуд колебаний определяется по формулам A1=K1A(K2+1), A2=K2A(K2-1), а разность частот составляет /Ω2-Ω1/=K3(Qуд/H), где Qуд - удельная объемная производительность по питанию, м3.с-1.м-2

H - высота слоя обогащаемого материала, м

A - оптимальная амплитуда колебаний для обогащаемого материала, м

K1 и K2 - коэффициенты, зависящие от содержания тяжелой фракции в питании, равные соответственно 0,35-0,5 и 1,5-1,8

K3 - коэффициент, зависящий от контрастности плотностей разделяемых продуктов, равный 0,8-1,2. Способ позволяет получить колебательный режим с периодическими колебаниями амплитуды. Период колебания амплитуды близок к среднему времени пребывания материала в осадочной машине. В области минимальных амплитуд материал удается эффективно расслоить. В области максимальных амплитуд образовавшийся тяжелый слой эффективно разгружается. Средняя пропускная способность при этом возрастает. 1 ил., 5 табл.

Авторы

Даты

1990-03-15—Публикация

1988-05-13—Подача