Изобретение относится к абразивной обработке и может быть использовано для полирования торцов оптических наконечников .

Целью изобретения является повыше ние производительности обработки за счет обеспечения многопозиционной механизированной обработки и точности обработки за счет компенсации износа регулировочных устройств.

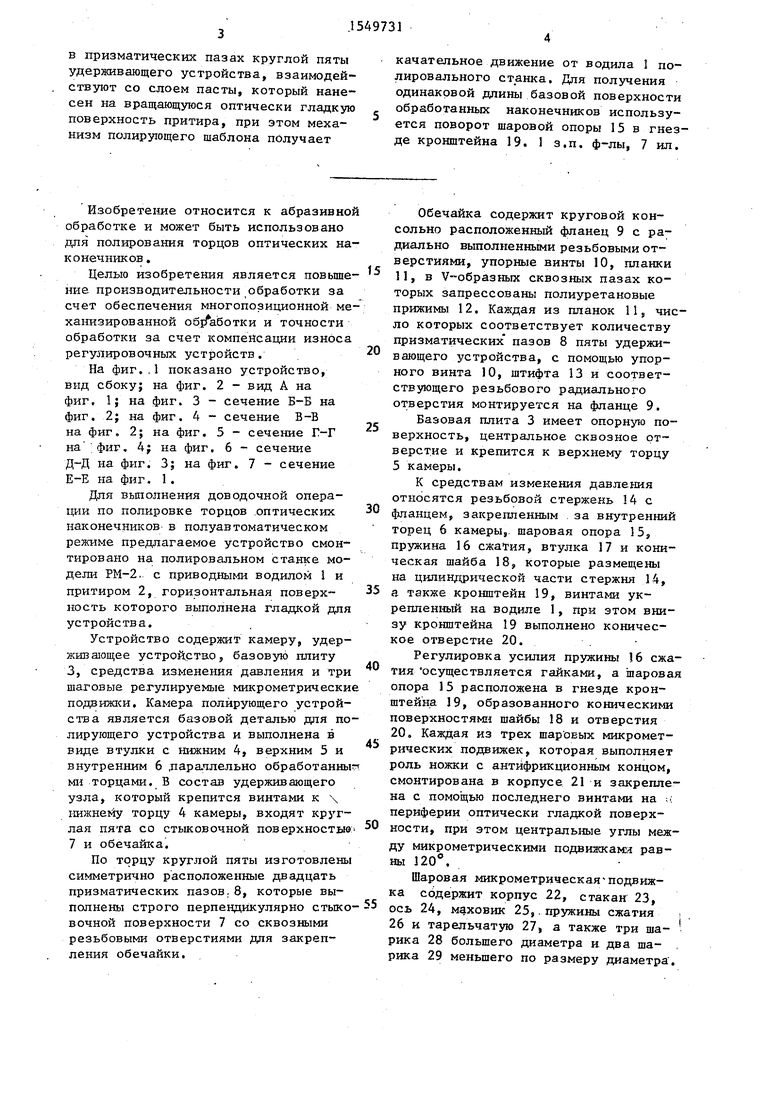

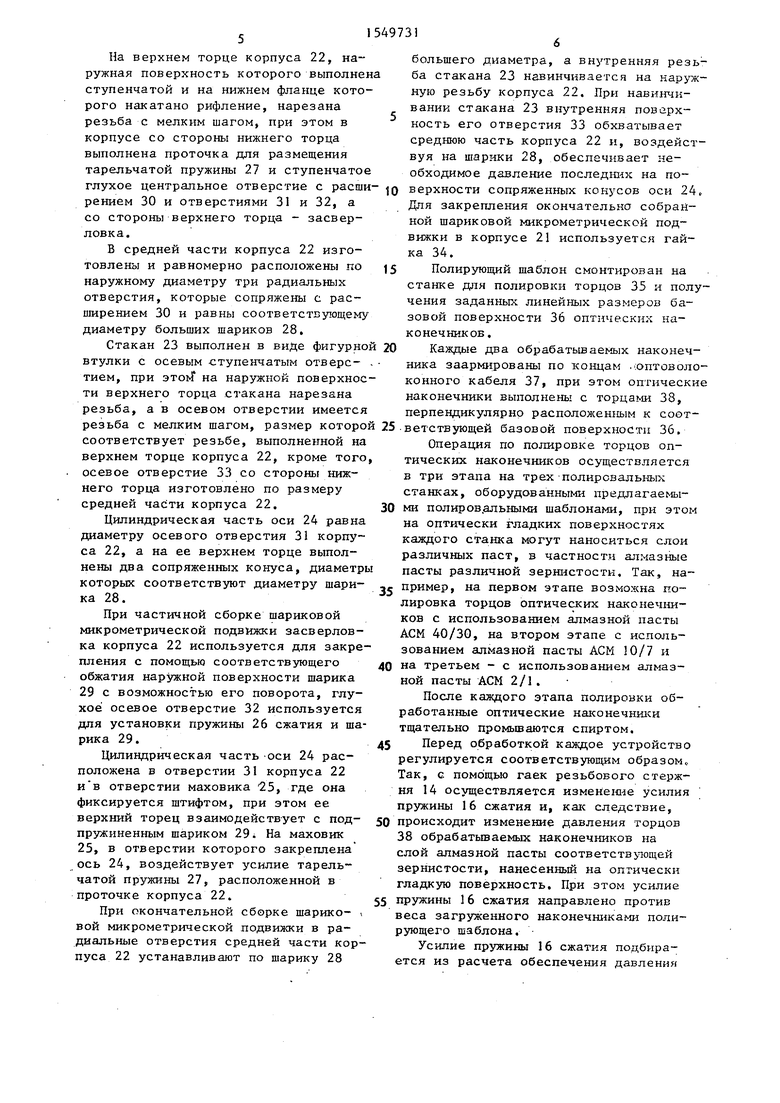

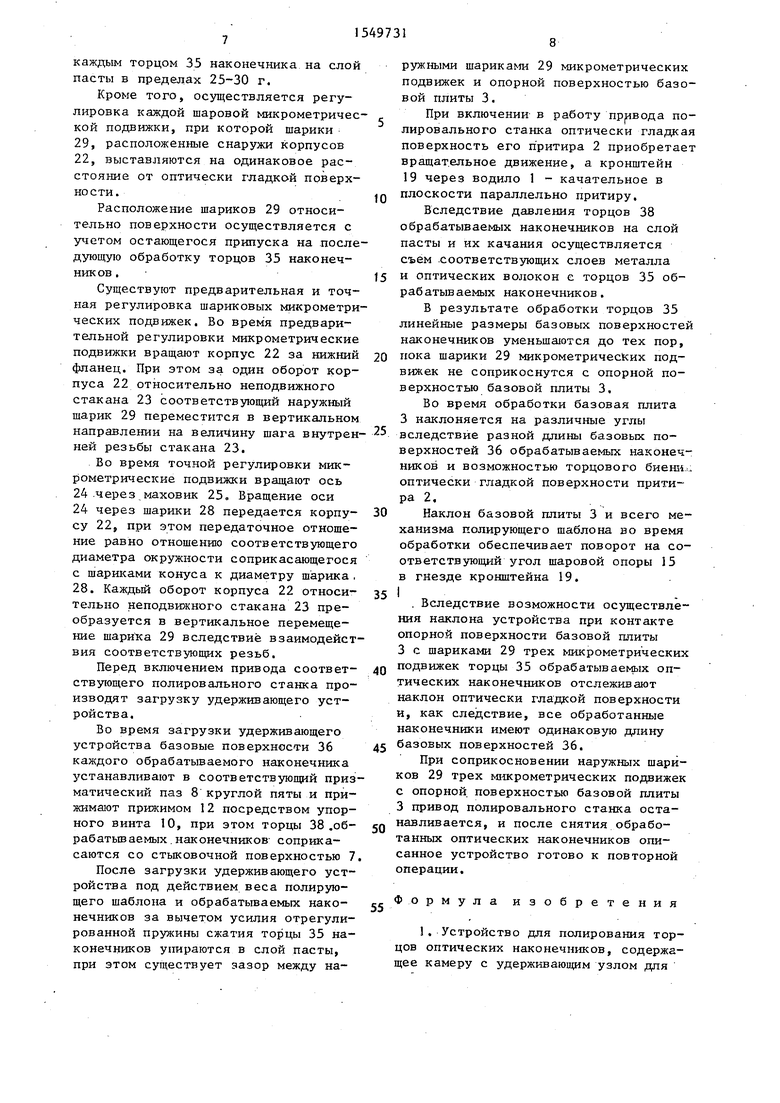

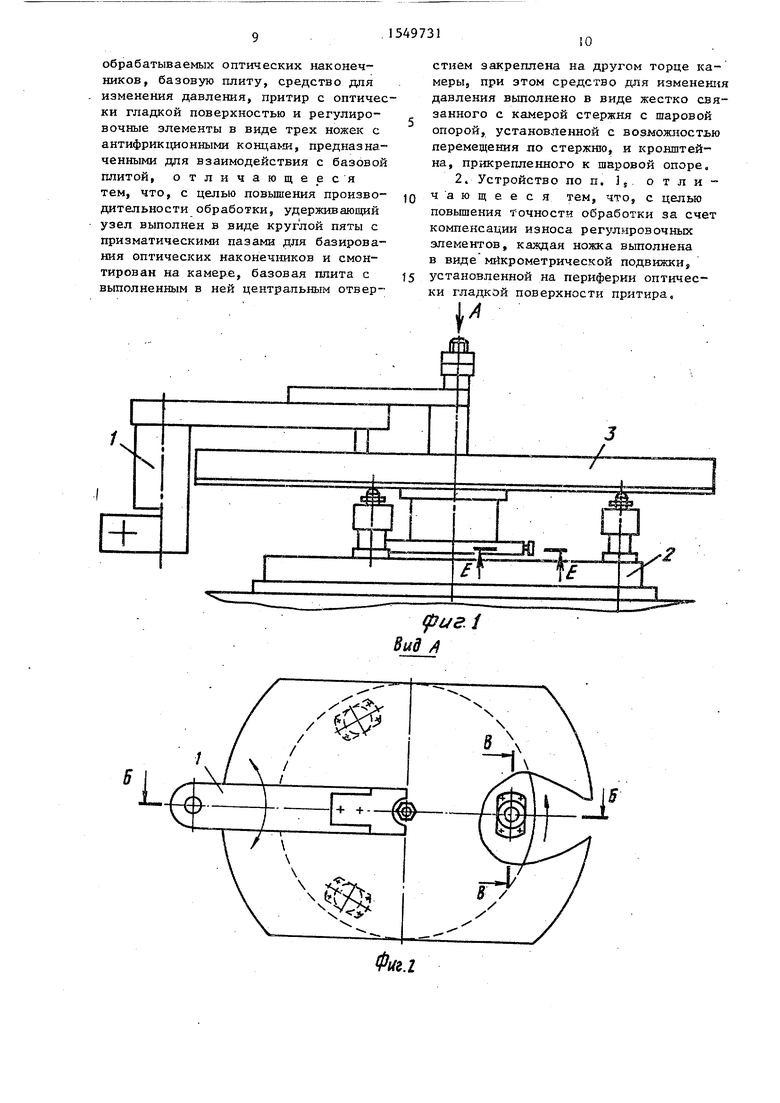

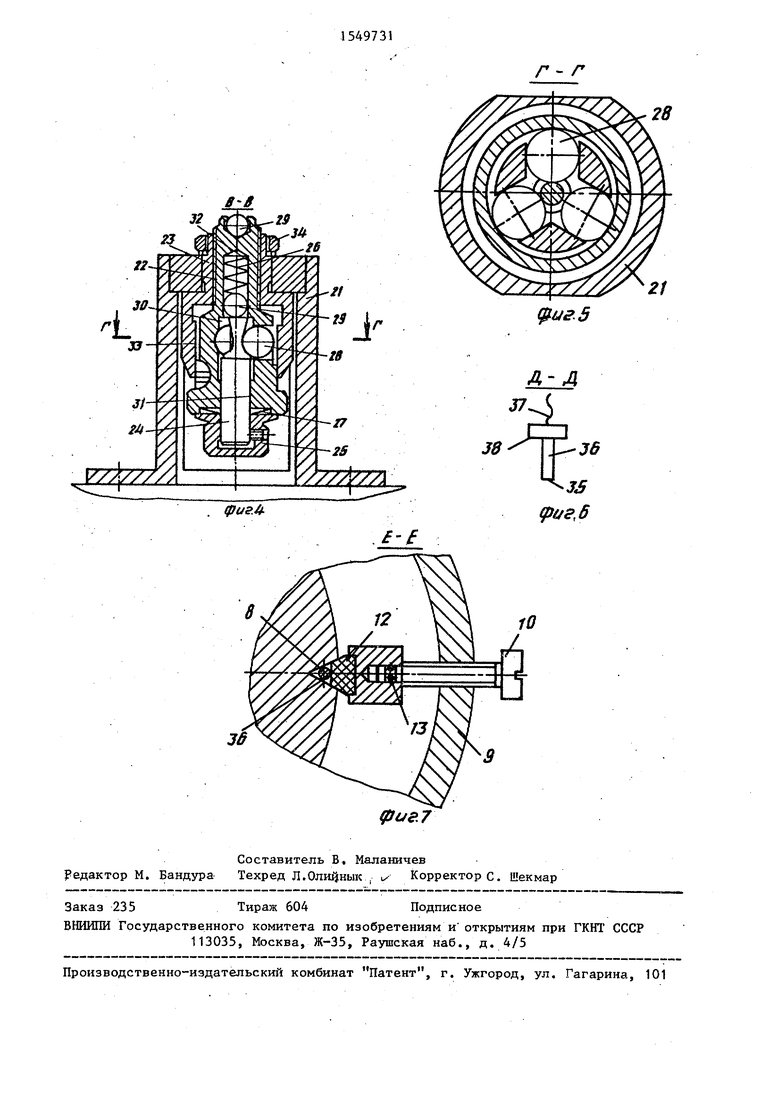

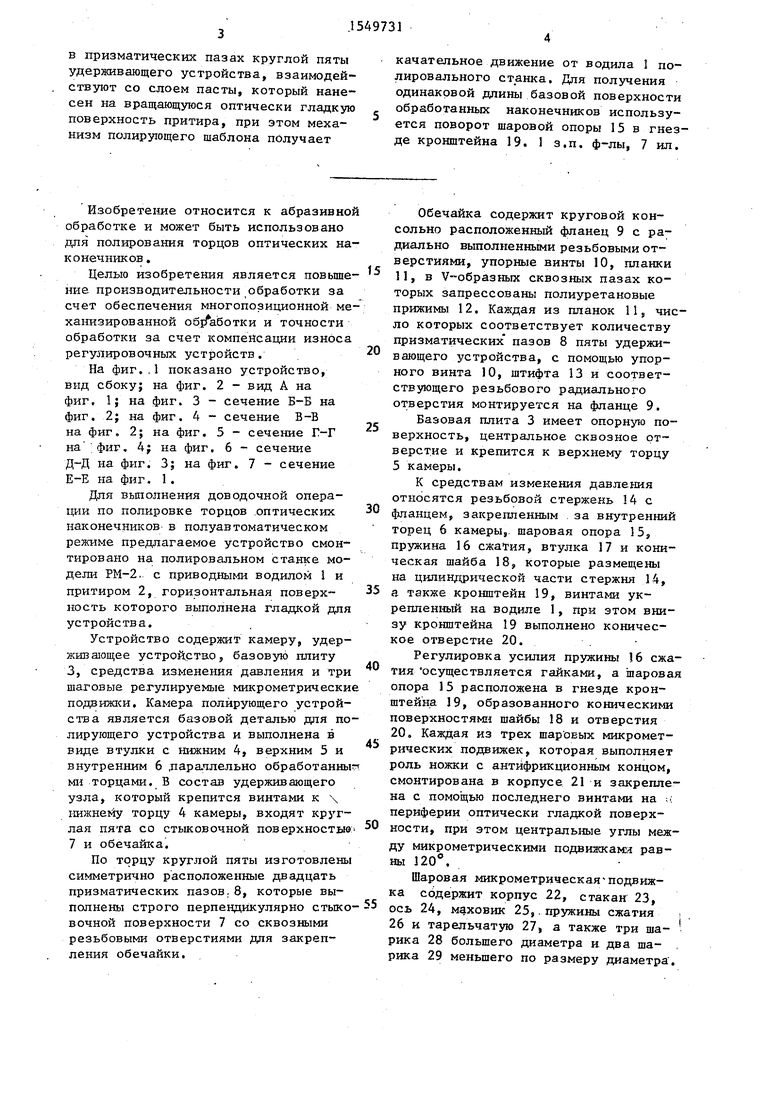

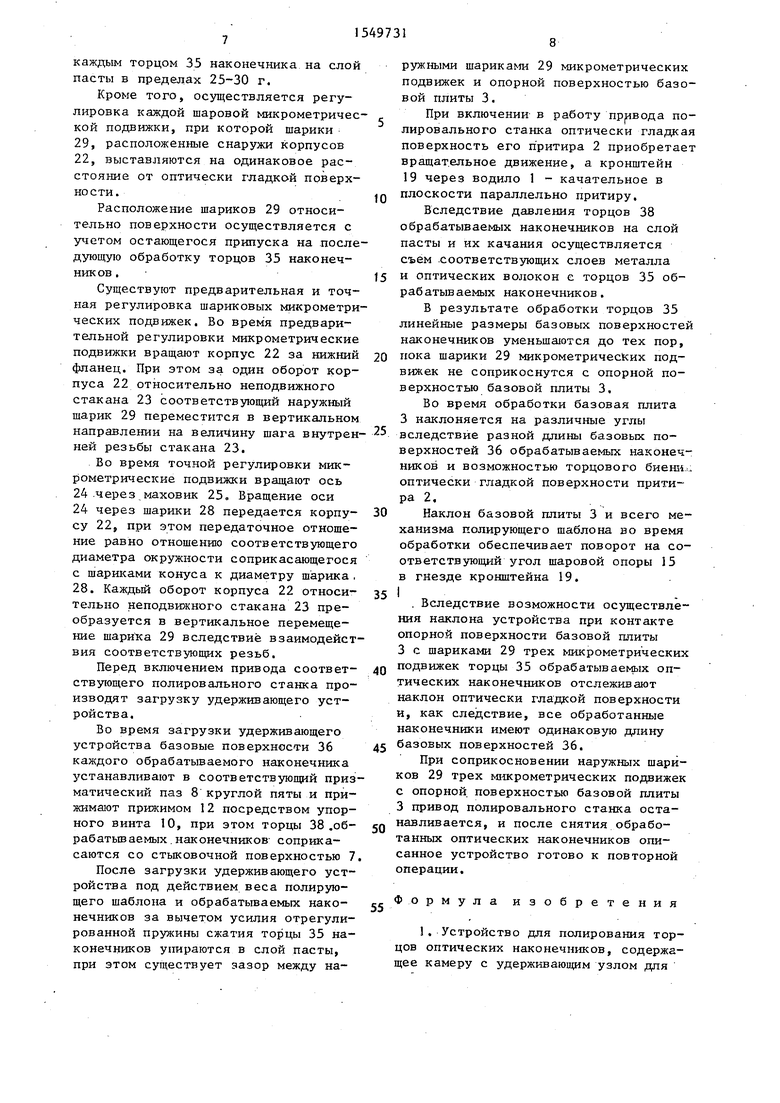

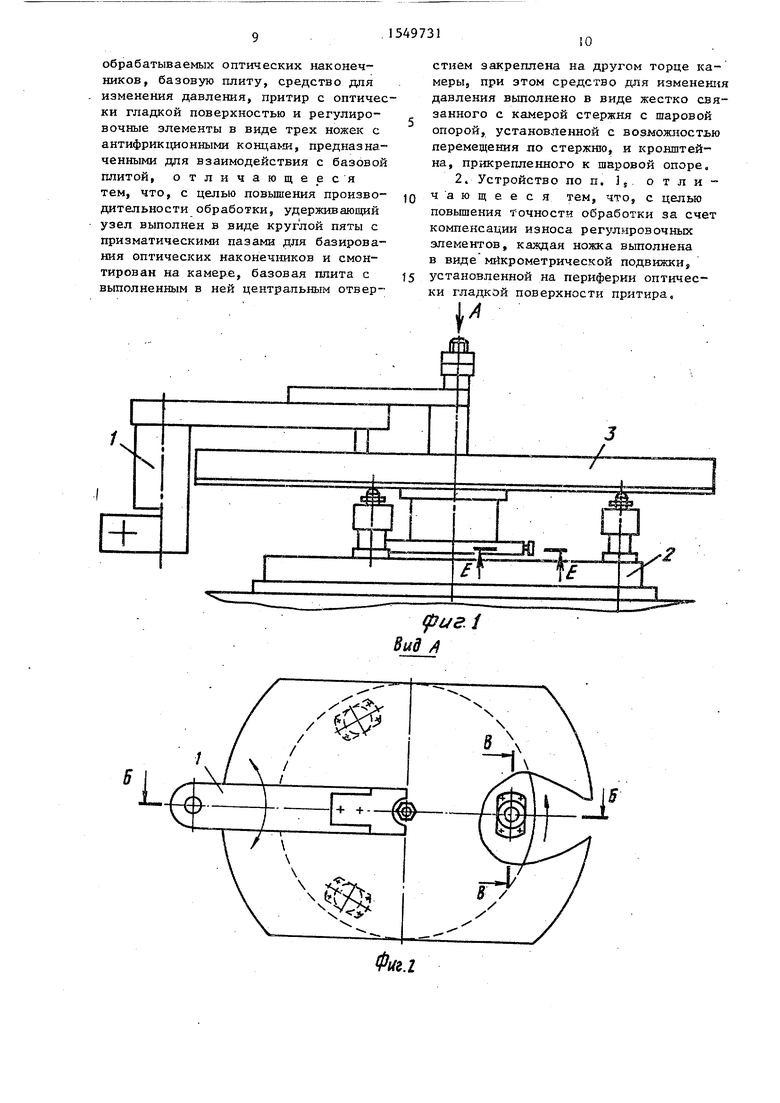

На фиг..1 показано устройство, вид сбоку; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - сечение В-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг. 6 - сечение Д-Д на фиг. 3; на фиг. 7 - сечение Е-Е на фиг. 1.

Для выполнения доводочной операции по полировке торцов оптических наконечников в полуавтоматическом режиме предлагаемое устройство смонтировано на полировальном станке модели РМ-2. с приводными водилом 1 и притиром 2, горизонтальная поверх- ность которого выполнена гладкой для устройства.

Устройство содержит камеру, удерживающее устройство, базовую плиту 3, средства изменения давления и три шаговые регулируемые микрометрические подвижки. Камера полирующего устройства является базовой деталью для полирующего устройства и выполнена в виде втулки с нижним 4, верхним 5 и внутренним 6 ларачлельно обработанны ми торцами. В состав удерживающего узла, который крепится винтами к нижнему торцу 4 камеры, входят круглая пята со стыковочной поверхностью 7 и обечайка.

По торцу круглой пяты изготовлены симметрично расположенные двадцать призматических пазов. 8, которые выполнены строго перпендикулярно стыко вочной поверхности 7 со сквозными резьбовыми отверстиями для закреп ления обечайки.

,

15

20

25

3035

40

55

Обечайка содержит круговой кон- сольно расположенный фланец 9 с ра- диально выполненными резьбовыми отверстиями, упорные винты 10, планки 11, в V-образных сквозных пазах которых запрессованы полиуретановые прижимы 12. Каждая из планок 1i, число которых соответствует количеству призматических пазов 8 пяты удерживающего устройства, с помощью упорного винта 10, штифта 13 и соответствующего резьбового радиального отверстия монтируется на фланце 9.

Базовая плита 3 имеет опорную поверхность, центральное сквозное отверстие и крепится к верхнему торцу 5 камеры.

К средствам изменения давления относятся резьбовой стержень 14 с фланцем, закрепленным за внутренний торец 6 камеры, шаровая опора 15, пружина 16 сжатия, втулка 17 и коническая шайба 18, которые размещены на цилиндрической части стержня 14, а также кронштейн 19, винтами укрепленный на водиле 1, при этом внизу кронштейна 19 выполнено коническое отверстие 20.

Регулировка усилия пружины 16 сжатия осуществляется гайками, а шаровая опора 15 расположена в гнезде кронштейна 19, образованного коническими поверхностями шайбы 18 и отверстия 20. Каждая из трех шар овых микрометрических подвижек, которая выполняет роль ножки с антифрикционным концом, смонтирована в корпусе 21 и закреплена с помощью последнего винтами на .. периферии оптически гладкой поверхности, при этом центральные углы между микрометрическими подвижками равны 120°.

Шаровая микрометрическая-подвижка содержит корпус 22, стакан 23, ось 24, маховик 25, пружины сжатия 26 и тарельчатую 27, а также три ша- рика 28 большего диаметра и два шарика 29 меньшего по размеру диаметра.

На верхнем торце корпуса 22, наружная поверхность которого выполнена ступенчатой и на нижнем фланце которого накатано рифление, нарезана резьба с мелким шагом, при этом в корпусе со стороны нижнего торца выполнена проточка для размещения тарельчатой пружины 27 и ступенчатое

большего диаметра, а внутренняя резьба стакана 23 навинчивается на наружную резьбу корпуса 22. При навинчивании стакана 23 внутренняя поверхность его отверстия 33 обхватывает среднюю часть корпуса 22 и, воздействуя на шарики 28, обеспечивает необходимое давление последних на по

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полирования торцов деталей | 1989 |

|

SU1749002A1 |

| Полировальный состав | 1978 |

|

SU794052A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Способ изготовления чеканочного штемпеля и чеканочный штемпель | 2020 |

|

RU2752409C1 |

| Устройство для определения момента сил трения | 1990 |

|

SU1805342A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Волока | 1989 |

|

SU1650306A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРЫ ГРАФИТА | 2011 |

|

RU2471166C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

Изобретение относится к абразивной обработке и может быть использовано для полирования торцов оптических наконечников. Цель изобретения - повышение производительности обработки и увеличение точности оптических наконечников. Устройство содержит камеру, удерживающее устройство, базовую плиту 3, средство изменения давления и три шаровых регулируемые микрометрические подвижки. Во время обработки торцы оптических наконечников, установленные в призматических пазах круглой пяты удерживающего устройства, взаимодействуют со слоем пасты, который нанесен на вращающуюся оптически гладкую поверхность притира, при этом механизм полирующего шаблона получает качательное движение от водила 1 полировального станка. Для получения одинаковой длины базовой поверхности обработанных наконечников используется поворот шаровой опоры 15 в гнезде кронштейна 19. 1 з.п.ф-лы, 7 ил.

глухое центральное отверстие с расши- JQ верхности сопряженных конусов оси 24,

рением 30 и отверстиями 31 и 32, а со стороны верхнего торца - засвер- ловка.

В средней части корпуса 22 изготовлены и равномерно расположены по $ наружному диаметру три радиальных отверстия, которые сопряжены с расширением 30 и равны соответствующему диаметру больших шариков 28.

Стакан 23 выполнен в виде фигурной 20 втулки с осевым ступенчатым отверс- - - тием, при этом на наружной поверхности верхнего торца стакана нарезана резьба, а в осевом отверстии имеется резьба с мелким шагом, размер которой 25 ветствующей базовой поверхности 36. соответствует резьбе, выполненной наОперация по полировке торцов опДля закрепления окончательно собранной шариковой микрометрической подвижки в корпусе 21 используется гайка 34.

Полирующий шаблон смонтирован на станке для полировки торцов 35 и полу чения заданных линейных размеров базовой поверхности 36 оптических наконечников .

Каждые два обрабатываемых наконечника заармированы по концам .оптоволо конного кабеля 37, при этом оптически наконечники выполнены с торцами 38, перпендикулярно расположенным к соотверхнем торце корпуса 22, кроме того, осевое отверстие 33 со стороны нижнего торца изготовлено по размеру средней части корпуса 22.

Цилиндрическая часть оси 24 равна диаметру осевого отверстия 31 корпуса 22, а на ее верхнем торце выполнены два сопряженных конуса, диаметры которых соответствуют диаметру шарика 28.

При частичной сборке шариковой микрометрической подвижки засверлов- ка корпуса 22 используется для закрепления с помощью соответствующего обжатия наружной поверхности шарика 29 с возможностью его поворота, глухое осевое отверстие 32 используется для установки пружины 26 сжатия и шарика 29.

Цилиндрическая часть оси 24 расположена в отверстии 31 корпуса 22 и в отверстии маховика 25, где она фиксируется штифтом, при этом ее верхний торец взаимодействует с подпружиненным шариком 29. На маховик 25, в отверстии которого закреплена ось 24, воздействует усилие тарельчатой пружины 27, расположенной в проточке корпуса 22.

При окончательной сборке шарико- t вой микрометрической подвижки в радиальные отверстия средней части корпуса 22 устанавливают по шарику 28

тических наконечников осуществляется в три этапа на трех полировальных станках, оборудованными предлагаемы30 ми полировальными шаблонами, при этом на оптически гладких поверхностях каждого станка могут наноситься слои различных паст, в частности алмазные пасты различной зернистости. Так, на35 пример, на первом этапе возможна полировка торцов оптических наконечников с использованием алмазной пасты АСМ 40/30, на втором этапе с использованием алмазной пасты АСМ 10/7 и

40 на третьем - с использованием алмазной пасты АСМ 2/1.

После каждого этапа полировки обработанные оптические наконечники тщательно промываются спиртом.

45 Перед обработкой каждое устройство регулируется соответствующим образом Так, с помощью гаек резьбового стержня 14 осуществляется изменение усилия пружины 16 сжатия и, как следствие,

50 происходит изменение давления торцов 38 обрабатываемых наконечников на слой алмазной пасты соответствующей зернистости, нанесенный на оптически гладкую поверхность. При этом усилие

55 пружины 16 сжатия направлено против веса загруженного наконечниками полирующего шаблона.

Усилие пружины 16 сжатия подбирается из расчета обеспечения давления

ветствующей базовой поверхности 36. Операция по полировке торцов опДля закрепления окончательно собранной шариковой микрометрической подвижки в корпусе 21 используется гайка 34.

Полирующий шаблон смонтирован на станке для полировки торцов 35 и получения заданных линейных размеров базовой поверхности 36 оптических наконечников .

Каждые два обрабатываемых наконечника заармированы по концам .оптоволоконного кабеля 37, при этом оптические наконечники выполнены с торцами 38, перпендикулярно расположенным к сооттических наконечников осуществляется в три этапа на трех полировальных станках, оборудованными предлагаемыми полировальными шаблонами, при этом на оптически гладких поверхностях каждого станка могут наноситься слои различных паст, в частности алмазные пасты различной зернистости. Так, например, на первом этапе возможна полировка торцов оптических наконечников с использованием алмазной пасты АСМ 40/30, на втором этапе с использованием алмазной пасты АСМ 10/7 и

на третьем - с использованием алмазной пасты АСМ 2/1.

После каждого этапа полировки обработанные оптические наконечники тщательно промываются спиртом.

Перед обработкой каждое устройство регулируется соответствующим образом Так, с помощью гаек резьбового стержня 14 осуществляется изменение усилия пружины 16 сжатия и, как следствие,

происходит изменение давления торцов 38 обрабатываемых наконечников на слой алмазной пасты соответствующей зернистости, нанесенный на оптически гладкую поверхность. При этом усилие

пружины 16 сжатия направлено против веса загруженного наконечниками полирующего шаблона.

Усилие пружины 16 сжатия подбирается из расчета обеспечения давления

каждым торцом 35 наконечника на слой пасты в пределах 25-30 г.

Кроме того, осуществляется регулировка каждой шаровой микрометричес- кой подвижки, при которой шарики 29, расположенные снаружи корпусов 22, выставляются на одинаковое расстояние от оптически гладкой поверхности.

Расположение шариков 29 относительно поверхности осуществляется с учетом остающегося припуска на последующую обработку торцов 35 наконечник ов .

Существуют предварительная и точная регулировка шариковых микрометрических подвижек. Во время предварительной регулировки микрометрические подвижки вращают корпус 22 за нижний фланец. При этом за один оборот корпуса 22 относительно неподвижного стакана 23 соответствующий наружный шарик 29 переместится в вертикальном направлении на величину шага внутрен- ней резьбы стакана 23.

Во время точной регулировки микрометрические подвижки вращают ось 24 через маховик 25. Вращение оси 24 через шарики 28 передается корпу- су 22, при этом передаточное отношение равно отношению соответствующего диаметра окружности соприкасающегося с шариками конуса к диаметру шарика . 28. Каждый оборот корпуса 22 относи- тельно неподвижного стакана 23 преобразуется в вертикальное перемещение шарика 29 вследствие взаимодействия соответствующих резьб.

Перед включением привода соответ- ствующего полировального станка производят загрузку удерживающего устройства.

Во время загрузки удерживающего устройства базовые поверхности 36

каждого обрабатываемого наконечника устанавливают в соответствующий призматический паз 8 круглой пяты и прижимают прижимом 12 посредством упорного винта 10, при этом торцы 38 .об- рабатываемых наконечников соприкасаются со стыковочной поверхностью 7 После загрузки удерживающего устройства под действием веса полирующего шаблона и обрабатываемых нако- нечников за вычетом усилия отрегулированной пружины сжатия торцы 35 наконечников упираются в слой пасты, при этом существует зазор между наружными шариками 29 микрометрических подвижек и опорной поверхностью базовой плиты 3.

При включении в работу привода полировального станка оптически гладкая поверхность его притира 2 приобретает вращательное движение, а кронштейн 19 через водило 1 - качательное в плоскости параллельно притиру.

Вследствие давления торцов 38 обрабатываемых наконечников на слой пасты и их качания осуществляется съем соответствующих слоев металла и оптических волокон с торцов 35 обрабатываемых наконечников.

В результате обработки торцов 35 линейные размеры базовых поверхностей наконечников уменьшаются до тех пор, пока шарики 29 микрометрических подвижек не соприкоснутся с опорной поверхностью базовой плиты 3.

Во время обработки базовая плита 3 наклоняется на различные углы вследствие разной длины базовых поверхностей 36 обрабатываемых наконечников и возможностью торцового биени . оптически гладкой поверхности притира 2,

Наклон базовой плиты 3 и всего механизма полирующего шаблона во время обработки обеспечивает поворот на соответствующий угол шаровой опоры 15 в гнезде кронштейна 19.

. Вследствие возможности осуществления наклона устройства при контакте опорной поверхности базовой плиты 3 с шариками 29 трех микрометрических подвижек торцы 35 обрабатываемых оптических наконечников отслеживают наклон оптически гладкой поверхности и, как следствие, все обработанные наконечники имеют одинаковую длину базовых поверхностей 36.

При соприкосновении наружных шариков 29 трех микрометрических подвижек с опорной поверхностью базовой плиты 3 привод полировального станка останавливается, и после снятия обработанных оптических наконечников описанное устройство готово к повторной операции.

Формула изобретения

обрабатываемых оптических наконечников, базовую плиту, средство для изменения давления, притир с оптически гладкой поверхностью и регулировочные элементы в виде трех ножек с антифрикционными концами, предназначенными для взаимодействия с базовой плитой, отличающееся тем, что, с целью повышения производительности обработки, удерживающий узел выполнен в виде круглой пяты с призматическими пазами для базирования оптических наконечников и смонтирован на камере, базовая плита с выполненным в ней центральным отвер

стием закреплена на другом торце камеры, при этом средство для изменения давления выполнено в виде жестко связанного с камерой стержня с шаровой опорой, установленной с возможностью перемещения ло стержню, и кронштейна, прикрепленного к шаровой опоре,

А

(риа Вид А

32

l

il

фигЛ

8

Г - г

28

21

фиг. 5

Л-М

35 (риг, 6

фие.7

| КОМПОЗИЦИЯ ЖИДКОГО ТОПЛИВА | 1996 |

|

RU2158750C2 |

| В,24 В 37/04, опублик | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-03-15—Публикация

1988-03-31—Подача