(Риг/

Изобретение относится к обработке металлов давлением, в частности к инструменту для волочения.

Целью изобретения является упрощение технологии ее изготовления.

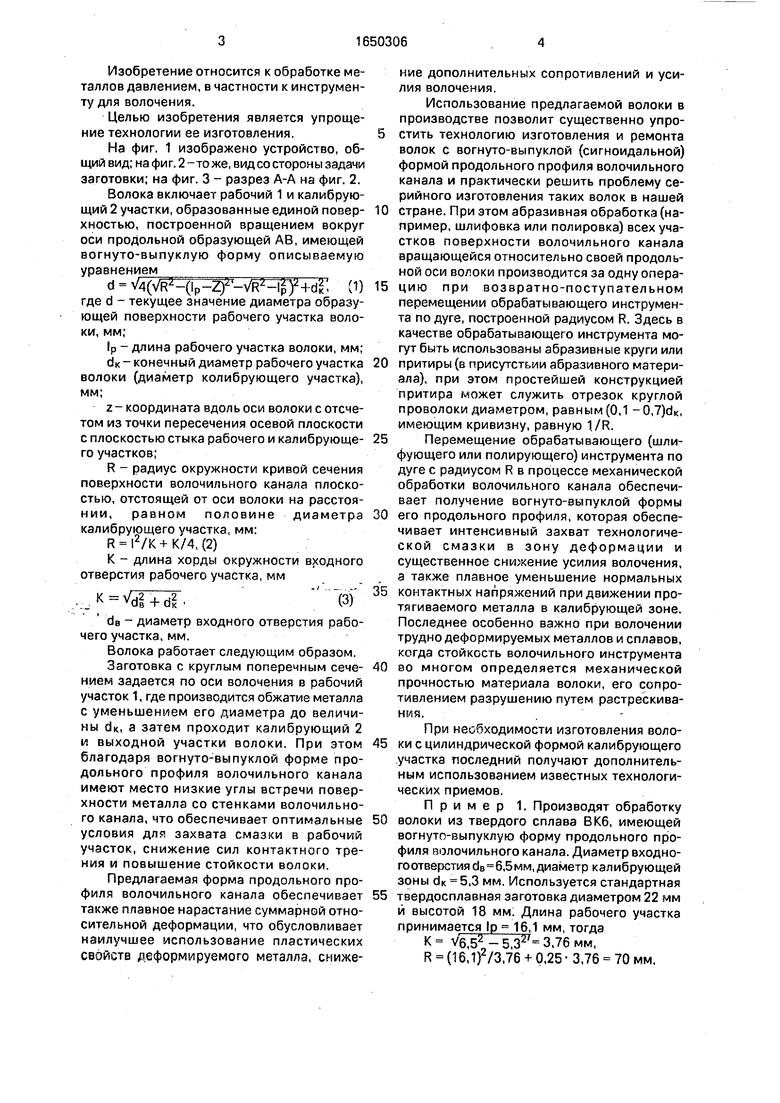

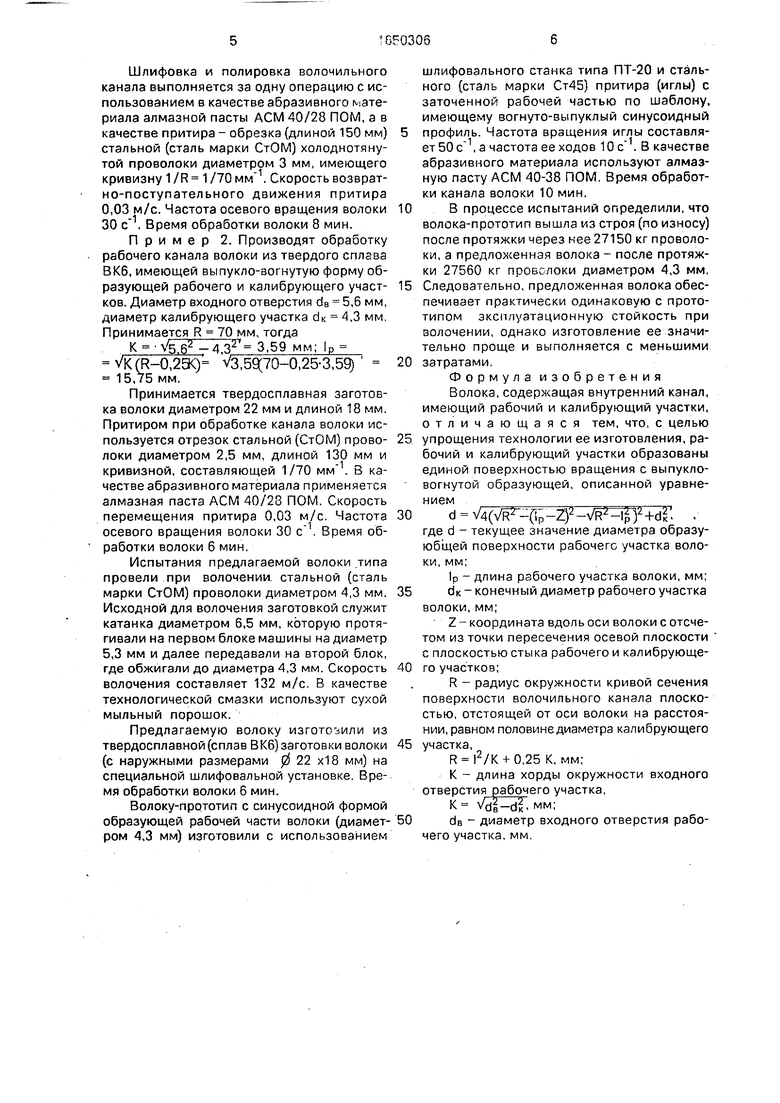

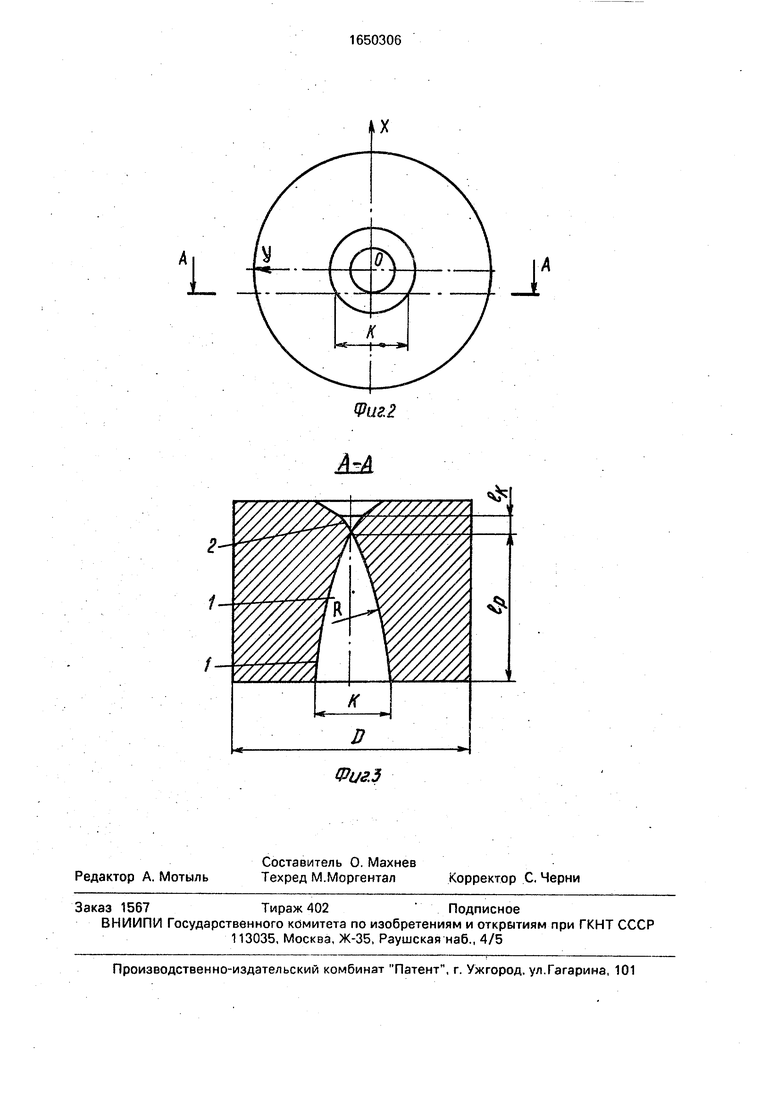

На фиг. 1 изображено устройство, общий вид; нафиг.2-тоже, вид со стороны задачи заготовки; на фиг. 3 - разрез А-А на фиг. 2.

Волока включает рабочий 1 и калибрующий 2 участки, образованные единой поверхностью, построенной вращением вокруг оси продольной образующей АВ, имеющей вогнуто-выпуклую форму описываемую уравнением

d - V4((lp-Zf-VRz-lp-)4di; , (1) где d - текущее значение диаметра образующей поверхности рабочего участка волоки, мм;

IP - длина рабочего участка волоки, мм;

d« - конечный диаметр рабочего участка волоки (диаметр колибрующего участка), мм;

z- координата вдоль оси волоки с отсчетом из точки пересечения осевой плоскости с плоскостью стыка рабочего и калибрующего участков;

R - радиус окружности кривой сечения поверхности волочильного канала плоскостью, отстоящей от оси волоки на расстоянии, равном половине диаметра калибрующего участка, мм:

R I2/K + К/4, (2)

К - длина хорды окружности входного отверстия рабочего участка, мм

. .K VdlTdF.(3)

de - диаметр входного отверстия рабочего участка, мм.

Волока работает следующим образом.

Заготовка с круглым поперечным сечением задается по оси волочения в рабочий участок 1, где производится обжатие металла с уменьшением его диаметра до величины dK, а затем проходит калибрующий 2 и выходной участки волоки. При этом благодаря вогнуто-выпуклой форме продольного профиля волочильного канала имеют место низкие углы встречи поверхности металла со стенками волочильного канала, что обеспечивает оптимальные условия для захвата смазки в рабочий участок, снижение сил контактного трения и повышение стойкости волоки.

Предлагаемая форма продольного профиля волочильного канала обеспечивает также плавное нарастание суммарной относительной деформации, что обусловливает наилучшее использование пластических свойств деформируемого металла, снижение дополнительных сопротивлений и усилия волочения.

Использование предлагаемой волоки в производстве позволит существенно упростить технологию изготовления и ремонта волок с вогнуто-выпуклой (сигноидальной) формой продольного профиля волочильного канала и практически решить проблему серийного изготовления таких волок в нашей

стране. При этом абразивная обработка (например, шлифовка или полировка) всех участков поверхности волочильного канала вращающейся относительно своей продольной оси волоки производится за одну операцию при возвратно-поступательном перемещении обрабатывающего инструмента по дуге, построенной радиусом R. Здесь в качестве обрабатывающего инструмента могут быть использованы абразивные круги или

притиры (в присутстьии абразивного материала), при этом простейшей конструкцией притира может служить отрезок круглой проволоки диаметром, равным (0,1 -0,7)dK, имеющим кривизну, равную 1/R.

Перемещение обрабатывающего (шлифующего или полирующего) инструмента по дуге с радиусом R в процессе механической обработки волочильного канала обеспечивает получение вогнуто-выпуклой формы

его продольного профиля, которая обеспечивает интенсивный захват технологической смазки в зону деформации и существенное снижение усилия волочения, а также плавное уменьшение нормальных

контактных напряжений при движении протягиваемого металла в калибрующей зоне. Последнее особенно важно при волочении трудно деформируемых металлов и сплавов, когда стойкость волочильного инструмента

во многом определяется механической прочностью материала волоки, его сопротивлением разрушению путем растрескивания.

При необходимости изготовления волоки с цилиндрической формой калибрующего участка последний получают дополнительным использованием известных технологических приемов.

Пример 1. Производят обработку

волоки из твердого сплава В Кб, имеющей вогнуто-выпуклую форму продольного профиля волочильного канала. Диаметр входного отверстия ,5мм, диаметр калибрующей зоны die 5,3 мм. Используется стандартная

твердосплавная заготовка диаметром 22 мм и высотой 18 мм. Длина рабочего участка принимается Ip 16.1 мм, тогда К V 6,52 - 5,327 3,76 мм, R (16,1)2/3,76 + 0,25 3,76 70 мм,

Шлифовка и полировка волочильного канала выполняется за одну операцию с использованием в качестве абразивного материала алмазной пасты АСМ 40/28 ПОМ, а в качестве притира - обрезка (длиной 150 мм) стальной (сталь марки СтОМ) холоднотянутой проволоки диаметром 3 мм, имеющего кривизну 1 /R 1 /70 . Скорость возвратно-поступательного движения притира 0,03 м/с. Частота осевого вращения волоки 30 . Время обработки волоки 8 мин.

Пример 2. Производят обработку рабочего канала волоки из твердого сплава ВК6, имеющей выпукло-вогнутую форму образующей рабочего и калибрующего участ- ков. Диаметр входного отверстия dB 5,6 мм, диаметр калибрующего участка dK 4,3 мм. Принимается R 70 мм, тогда

K - Vs.62 -4.32Т 3.59 мм; р VK(R-0,25K) V3,5S(70-0,25-3,59) 15,75 мм.

Принимается твердосплавная заготовка волоки диаметром 22 мм и длиной 18 мм, Притиром при обработке канала волоки используется отрезок стальной (СтОМ) прово- локи диаметром 2,5 мм, длиной 130 мм и кривизной, составляющей 1/70 . В качестве абразивного материала применяется алмазная паста АСМ 40/20 ПОМ. Скорость перемещения притира 0,03 м/с. Частота осевого вращения волоки 30 . Время обработки волоки 6 мин.

Испытания предлагаемой волоки типа провели при волочении стальной (сталь марки СтОМ) проволоки диаметром 4,3 мм. Исходной для волочения заготовкой служит катанка диаметром 6,5 мм, которую протягивали на первом блоке машины на диаметр 5,3 мм и далее передавали на второй блок, где обжигали до диаметра 4,3 мм. Скорость волочения составляет 132 м/с. В качестве технологической смазки используют сухой мыльный порошок.

Предлагаемую волоку изготовили из твердосплавной (сплав ВК6) заготовки волоки (с наружными размерами 0 22 х18 мм) на специальной шлифовальной установке. Время обработки волоки 6 мин.

Волоку-прототип с синусоидной формой образующей рабочей части волоки (диамет- ром 4,3 мм) изготовили с использованием

шлифовального станка типа ПТ-20 и стального (сталь марки Ст45) притира (иглы) с заточенной рабочей частью по шаблону, имеющему вогнуто-выпуклый синусоидный профиль. Частота вращения иглы составляет 50с , а частота ее ходов 10с .В качестве абразивного материала используют алмазную пасту АСМ 40-38 ПОМ. Время обработки канала волоки 10 мин.

В процессе испытаний определили, что волока-прототип вышла из строя (по износу) после протяжки через нее 27150 кг проволоки, а предложенная волока - после протяжки 27560 кг провслоки диаметром 4,3 мм, Следовательно, предложенная волока обеспечивает практически одинаковую с прототипом эксплуатационную стойкость при волочении, однако изготовление ее значительно проще и выполняется с меньшими затратами.

Формула изобретения Волока, содержащая внутренний канал, имеющий рабочий и калибрующий участки, отличающаяся тем, что, с целью упрощения технологии ее изготовления, рабочий и калибрующий участки образованы единой поверхностью вращения с выпукло- вогнутой образующей, описанной уравнением

d V4((lp-2)2-VR2-l 4d - - где d - текущее значение диаметра образу- юб щей поверхности рабочего участка волоки, мм;

Ip - длина рабочего участка волоки, мм;

йк - конечный диаметр рабочего участка волоки, мм;

Z - координата вдоль оси волоки с отсчетом из точки пересечения осевой плоскости с плоскостью стыка рабочего и калибрующего участков;

R - радиус окружности кривой сечения поверхности волочильного канала плоскостью, отстоящей от оси волоки на расстоянии, равном половине диаметра калибрующего участка,

R i2/K + 0,25 К, мм;

К - длина хорды окружности входного отверстия рабочего участка,

К Vdi-cJK. мм;

de диаметр входного отверстия рабочего участка, мм.

L

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Волока | 1987 |

|

SU1454533A1 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| Способ шлифования отверстий малых диаметров | 1986 |

|

SU1351755A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| Волока | 1985 |

|

SU1292858A1 |

| Волока для волочения изделий | 1987 |

|

SU1438873A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

Изобретение относится к обработке металлов давлением, в частности к инструментам для волочения. Цель - упрощение технологии изготовления волоки. Волока содержит внутренний канал, имеющий рабочий 1 и калибрующий 2 участки Рабочий и калибрующий участки очерчены единой выпукло-вогнутой, которая описана уравнением d (| zy -V rijTj+dg, где d - текущее значение диаметра образующей поверхности рабочего участка волоки, мм, Ip- - длина рабочего участка, мм, йк- конечный диаметр рабочего участка волоки, мм; z - координата вдоль оси волоки с отсчетом от точки пересечения осевой плоскости с плоскостью стыка рабочего и калибрующего участков, R - радиус окружности кривой сечения поверхности волочильного канала плоскостью отстоящей от оси волоки на расстоянии, равном половине диаметра калибрующего участка, мм, R р /К + 0,25 К; К - длина хорды окружности входного от- верстия рабочего участка, мм, К ав - диаметр входного отверстия рабочего участка, мм, 3 ил. Ј О ел о со о о

Фиг2

| Волока | 1985 |

|

SU1292858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1989-01-16—Подача