Изобретение касается технологии выделения амилтретбутилового эфира (АТБЭ), полученного взаимодействием н-амилового спирта с изобутиленом в присутствии катионообменной смолы как катализатора из реакционной смеси. АТБЭ является высокоэффективной добавкой к моторным топливам.

Цель изобретения - упрощение технологии и улучшения качества.

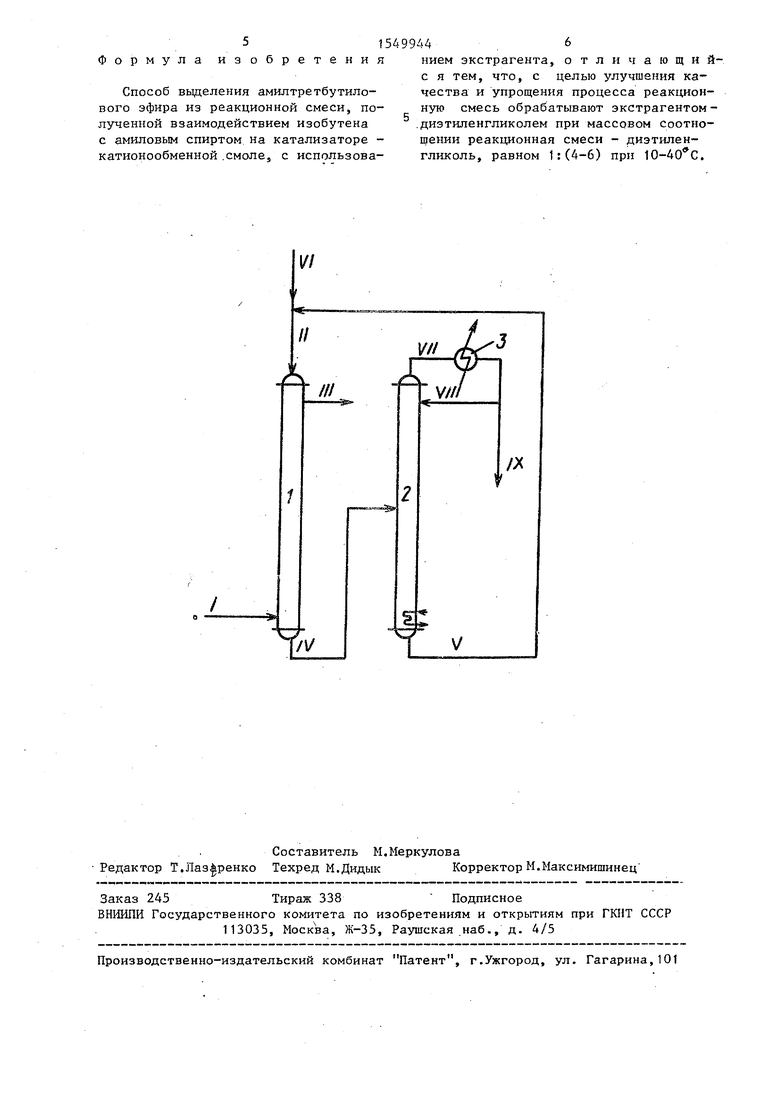

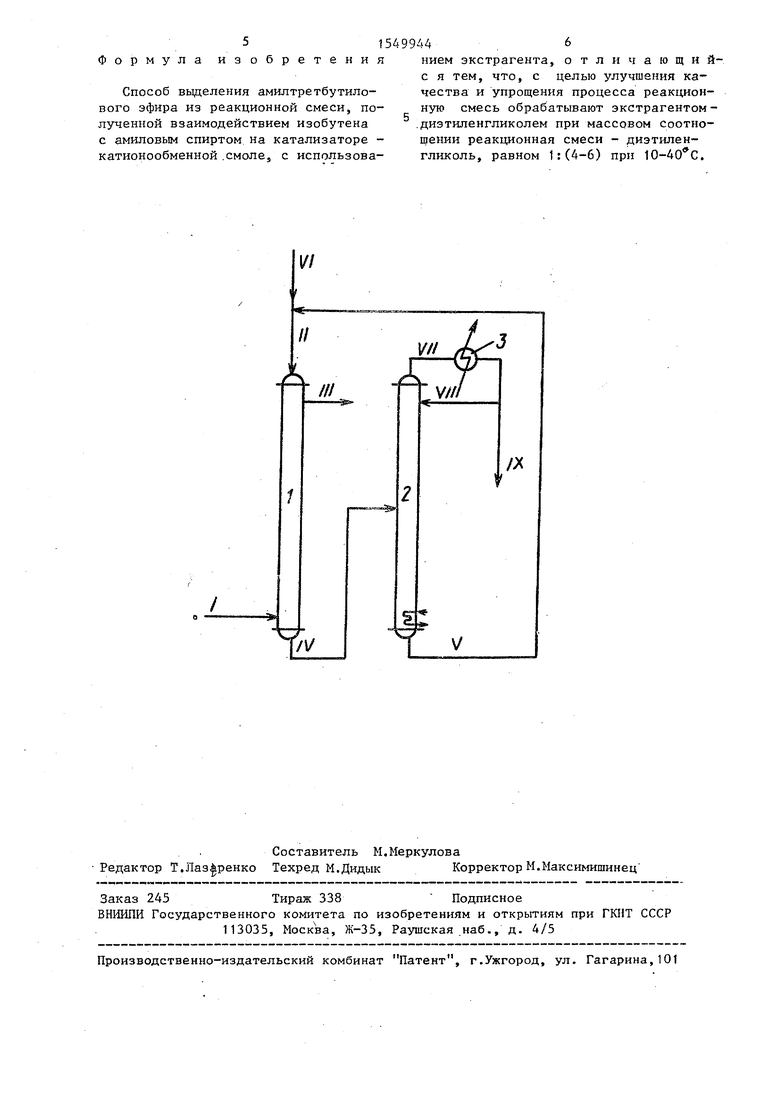

На чертеже приведена схема установки для осуществления предлагаемого способа.

Пример 1. Очистку 250 г/ч фракции амилтретбутилового эфира (АТБЭ) состава, мас.%: АТБЭ 75,5; н-амилового спирта (АС) 18,4; триме- тилкарбинола (ТМК) 6,1, осуществляют путем непрерывной подачи в экстрактор 1010 г/ч диэтиленгликоля (ДЭГ).

Массовое отношение фракции АТБЭ:ДЭГ 1:0,04. Очистку ведут при 22°С на установке, схема которой приведен на чертеже.

Смесьч амилтретбутилового эфира и н-амилового спирта (поток 1) направляют в нижнюю часть экстракционной колонны 1. На верх той же колонны подают диэтиленгликоль в качестве экстрагента (поток II). С верха экстрактора отводят чистый амилтретбути- ловый эфир (поток III), а снизу колонны 1 отводят смесь диэтиленгликоля с н-амиловым спиртом (поток IV), который и подают в ректификационную колонну 2. Из куба колонны 2 отводят чистый рециркулирующий диэтиленгликоль (поток V), который смешивают со свежим диэтиленгликолем (поток VI) и подают на верх экстракционной колонсп

4ъ СО СО 4ь 4

ны 1 (поток II). н-Амиловый спирт с верха колонны 2 (поток VII) направляют в дефлегматор 3, где его конденсируют и используют в качестве орошения колонны 2 (поток VIII) и возвращают в реактор синтеза (не показан) амилтретбутилового эфира (поток IX).

Получают 183,7 г/ч рафината состава, мас.%: АТБЭ 99,6, AC OZjTMK 02/ и 1076,3 г экстракта состава, мас.%: АТБЭ 0,7- АС 5,6; ТМК 1,8; ДЭГ 91,9. Степень извлечения АТБЭ 96,9%. Чистота 99,6%.

П р и м е р 2. Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 75,5} АС 18,4; ТМК 6/1, проводят в условиях примера 1, Скорость подачи ДЭГ 1510 г/ч. Массовое отношение фракции АТБЭ-ДЭГ 1: 6,04. Получают 178.2 г/ч рафината состава, мас.%: АТБЭ 99,9; АС 0,05; ТИК 0,05 и 1581,8 г/ч экстракта состава, мас.%: -АТБЭ 0,7; АС 2,9; ТИК 0,9, ДЭГ 95,9. Степень извлечения АТБЭ 94,3%. Чистота 99,9 мас.%.

П р и м е р 3 (сравнительный). Очистку 250 г/ч фракции АТБЭ проводят в условиях примера 1. Скорость подачи ДЭГ 503 г/ч. Массовое соотношение фракция АТБЭ:ДЭГ 1:2,01. Получают 184,5 г рафината состава, мас.%: АТБЭ 99,2; АС 0,4 ТИК 0,4, и 568,9 г/ч экстракта состава, мас.%: АТБЭ 0,9; АС 7,9; ТИК 2,6; ДЭГ 88,6. Степень извлечения АТБЭ 96,9%.Чистота 99,2 мас.%.

П р и м е р 4. Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 45,6; АС 52,8- ТМК 1,6, проводят в уе ловиях примера 1. Скорость подали ДЭГ 1010 г/ч. Массовое отношение фракция АТБЭ:ДЭГ 1:4,04. Получают 109,9 г/ч рафината состава, мас.%: АТБЭ 99,6- АС 0,3; ТМК 0,1, и 1088,3 г/ч экстракта состава, мас,%: АТБЭ 0,6; АС 5,2; ТМК 1,3; ДЭГ 92,9. Степень извлечения АТБЭ 96,0%. Чистота АТБЭ 99,6 мас.%.

Пример5. Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 75,5 4 АС 18,4 ТМК 6,1, проводят в условиях примера 1 при 40°С. Получают 180,5 г/ч рафината состава, мас.%,: АТБЭ 99,6; АС 0,2} ТМК 0,2, и 1074,5 г/ч экстракта состава, мас.%: АТБЭ 0,4; АС 2,1; ТМК 0,7;- ДЭГ 46,8. Степень извлечения АТБЭ 95,2%.Чистота 99,6 мас.%.

5

0

5

0

5

0

5

0

5

П р и м е р 6 сравнительный).Очистку 250 г/ч фракции АТБЗ состава,мас.%: АТБЭ 75,5; АС 18,4f ТМК 6,1,проводят в условиях примера 1 при 50°С. Получают 177,5 г/ч рафината состава, мас.%: АТБЭ 99,3; AC 0,4j ТМК 0,3 и 1077,5 г/ч экстракта состава, мас.%: АТБЭ 1,1; АС 4,2; ТМК 1,4: ДЭГ 93,3. Степень извлечения АТБЭ 93,4%.Чистота 99,3%.

Пример (сравнительный). Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 75,5-, АС 18,4; ТМК 6,1, проводят в условиях примера 1 при . Получают 185,0 г/ч рафината состава, мас.%: АТБЭ 99,1-, АС 0,5; ТМК 0,4 и 1070 г/ч экстракта состава,мас.%: АТБЭ 0,5; АС 4,2; ТМК 1,4 ДЭГ 93,9. Степень извлечения АТБЭ 97,.Чистота 99,1 мас.%.

Примере. Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 75,5; АС 18,4; ТМК 6,1, проводят в условиях примера 1 при 10°С.Получают 184,1 г/ч рафината состава, мас.%: АТБЭ 0,5, АС 4,2; ТМК 1,4; ДЭГ 93,9. Степень извлечения 97,2%. Чистота АТБЭ 99,7 мас.%.

Пример 9, Очистку 250 г/ч АТБЭ фракции проводят в условиях примера 1. Скорость подачи ДЭГ 1250 г/ч, температура . Массовое отношение фракции АТБЭ:ДЭГ 1:5, Получают 182,6 г/ч рафината состава,мас.%: АТБЭ 99,8; АС 0,1; ТИК 0,1 и 1317,4 г/ч. Экстракта состава, мас,%: АТБЭ 0,5; АС 3,5; ТМК 1,1; ДЭГ - 94,9. Степень извлечения АТБЭ 96,5%. Чистота 99,8%.

Пример 10 (сравнительный). 250 г/ч фракции АТБЭ проводят в условиях примера 1. Скорость подачи ДЭГ 2010 г/ч, температура 25°С. Массовое отношение фракции АТБЭ:ДЭГ 1:8,04. Получают 173,8 г/ч рафината состава, мас.%: АТБЭ 99,9; АС 0,05; ТИК 0,05, и 2086,2 г/ч экстракта состава,мас.%: АБЭ 0,7, АС 2,2; ТМК 0,7; ДЭГ 96,4. Степень извлечения АТБЭ 92,0%.Чистота 99,9%.

Таким образом, данное изобретение позволяет упростить технологию очистки АТБЭ, исключив энергоемкую стадию экстракционной ректификации стадией непрерывной экстракции и увеличить чистоту выделенного продукта с 95 до 99,6-99,9 мас.%.

Формула изобретения

Способ выделения амилтретбутило- вого эфира из реакционной смеси, полученной взаимодействием изобутена с амиловым спиртом на катализаторе - катионообменной .смоле, с использованием экстрагента, отличающий- с я тем, что, с целью улучшения качества и упрощения процесса реакционную смесь обрабатывают экстрагентом- .диэтиленгликолем при массовом соотношении реакционная смеси - диэтилен- гликоль, равном 1:(4-б) при 10-40 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| Экстрагент для выделения ароматических углеводородов @ - @ | 1981 |

|

SU1105487A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ | 1998 |

|

RU2145590C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1996 |

|

RU2127718C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЦАРСКОВОДОЧНЫХ И СОЛЯНОКИСЛЫХ РАСТВОРОВ | 1990 |

|

RU1741436C |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ | 1992 |

|

RU2067571C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООКТАНОВЫХ И ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И БЕНЗОЛА ИЗ КАТАЛИЗАТОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2113453C1 |

| Экстрагент для очистки сточных вод производства изопрена | 1985 |

|

SU1430354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

Изобретение касается алкилтретбутиловых эфиров, в частности очистки амилтретбутилового эфира (полученного взаимодействием н-амилового спирта с изобутиленом в присутствии катионообменной смолы как катализатора), применяемого в качестве добавки к моторным топливам. Цель - увеличение чистоты целевого продукта и упрощение процесса. Очистку фракции амилтретбутилового эфира ведут экстракцией диэтиленгликолем при массовом соотношении 1:(4-6) и при 10-40°С с возвратом н-амилового спирта в реактор синтеза и регенерацией экстрагента. Эти условия позволяют получать целевой эфир со степенью извлечения до 97% и с чистотой 99,6-99,9% за счет замены энергоемкой экстрактивной дистилляции на непрерывную экстракцию. 1 ил.

II

III

v

1(7/ V/Л

| Патент США Ь 4144138, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-03-15—Публикация

1987-08-03—Подача