Изобретение относится к способам получения битума и может найти применение в нефтеперерабатывающей промышленности для по.пучрния вяжущих, применяемых в строительстве автомобильных дорог.

Цель изобретения - сокращение времени обработки и уменьшение расхода нефтяного остатка.

Пример 1. 650 г кубового остатка производства оксиамина нагревают до 50°С, вводят в них 350 г нефтяного гудрона.

Кубовый остаток производства ок-. сиамина представляет собой смесь вторичных и третичных аминов и образуется на стадии получения оксиамина погле перегонки. Оксиамнн получают взаимодействием окиси п-нитпости- рола с аммиаком при 58°С, давлении

1-2 эти, времени 2ч, который затем выделяют перегонкой.

Кубовые остатки производства оксиамина имеют т.пл. 28вС, плотность 1,72 г/см3.

Характеристика нефтяного гудрона;

Температура размягчения, °С

Температура вспышки, С Условная вязкость

С|о с

Группояой химический состав, мас.% .

Асфальтены

Смолы

Углеводороды Содержание серы, мас.%

20

220

14

7,6 24,5 67, 9

0,9

сп

Јь

со со

00

го

Смесь тщательно перемрщивают. Температуру поднимают до 170°С и при перемешивании проводят реакцию полимеризации -в течение 2,5 ч до получения битума БНД 40/60.

П р и м е р 2. 600 г кубового остатка производства оксиамина нагревают до 50°С, вводят в них 400 г нефтяного гудрона. Смесь тщательно перемешивают. Температуру поднимают до 170°С и прм перемешивании проводят реакцию полимеризации в тече- ние 1,5 ч до получения битума БНД 40/60.

ПримерЗ, 550 г кубового остатка производства оксиамина нагревают до 50°С, вводят в них 450 г нефтяного гудрона. Смесь тщательно перемешивают. Температуру поднимают до 170 С и при перемешивании проводят реакцию полимеризации в течении 1,0 ч до получения битума БНД 40/60.

Пример4. 500 г кубового остатка производства оксиамина нагревают до 50°С, вводят в. них 500 г нефтяного гудрона. Смесь тщательно перемешивают. Температуру поднимают до 170°С и при перемешивании проводят реакцию полимеризации в течение 3,5 ч до получения битума БНД 40/600

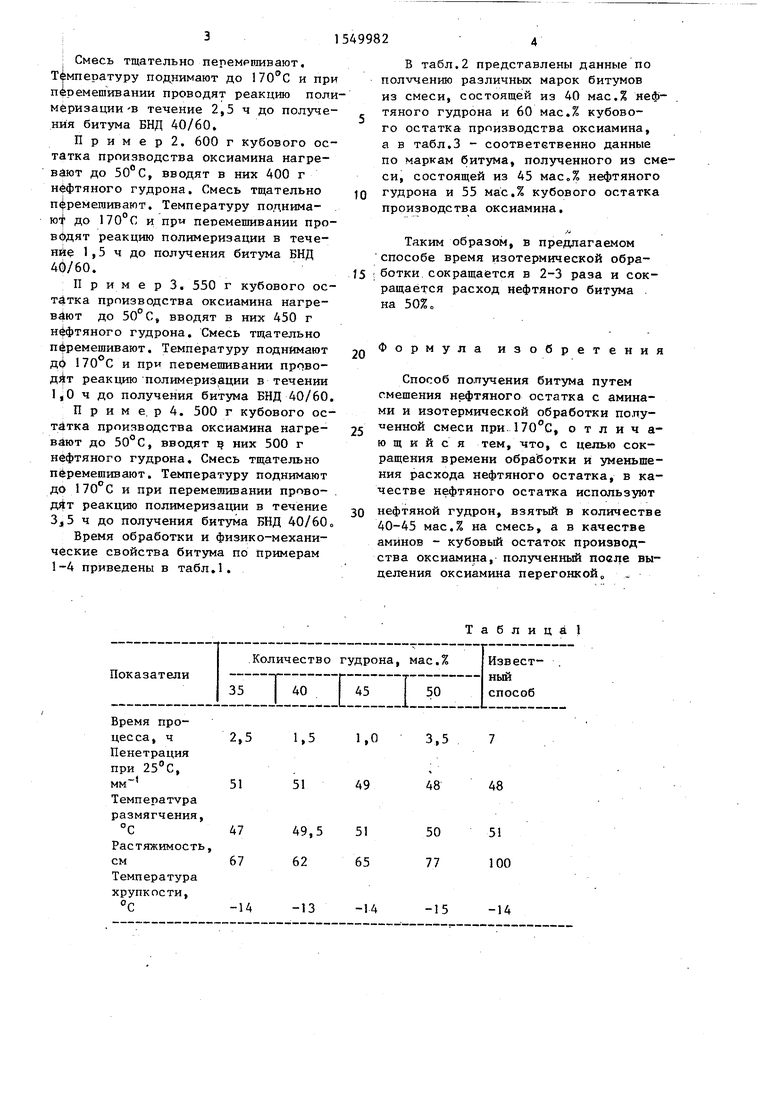

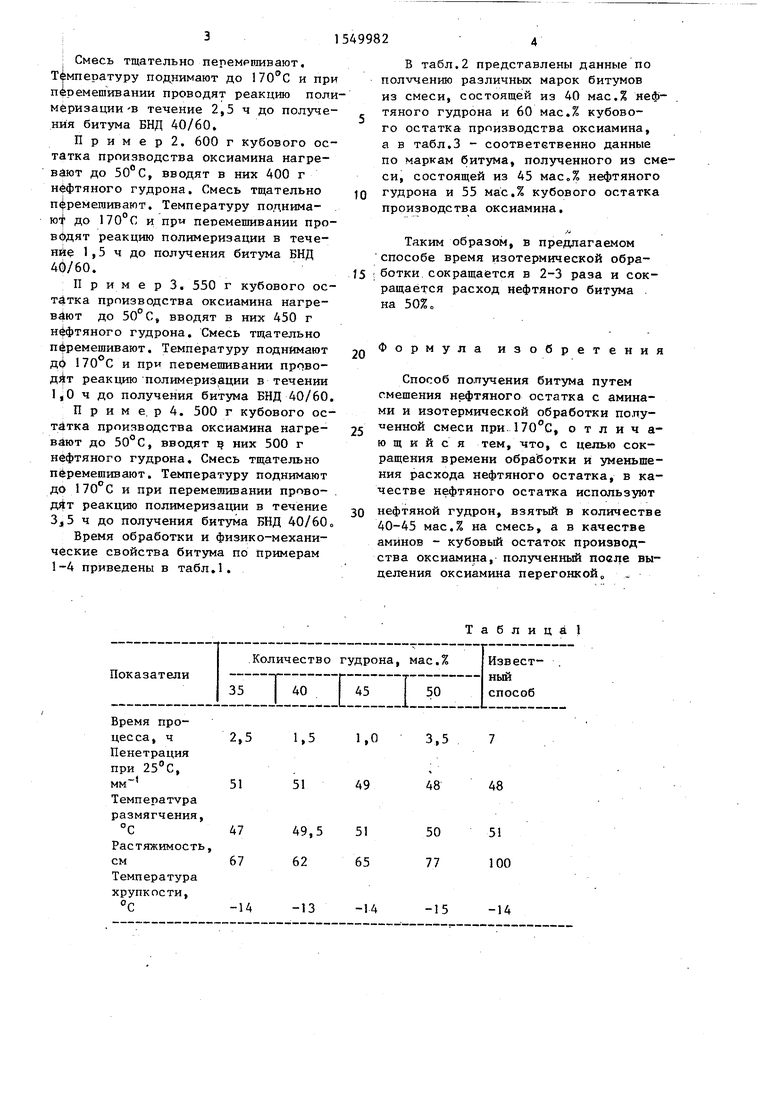

Время обработки и физико-механические свойства битума по примерам 1-4 приведены в табл.1.

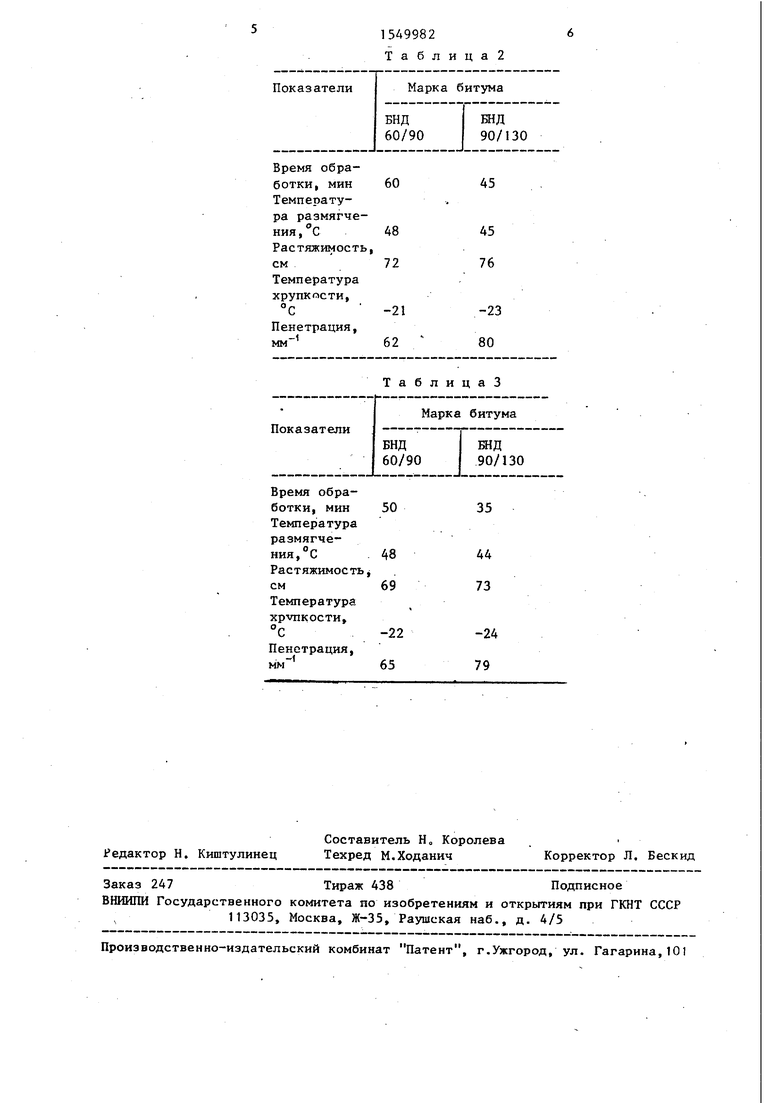

В табл.2 представлены данные по nonv4eHHK различных марок битумов из смеси, состоящей из 40 мас.% нефтяного гудрона и 60 мас.% кубового остатка производства оксиамина, а в табл.3 - соответетвенно данные по маркам битума, полученного из смеси, состоящей из 45 мас.% нефтяного Q гудрона и 55 мас.% кубового остатка производства оксиамина.

/

Таким образом, в предлагаемом способе время изотермической обра- ботки сокращается в 2-3 раза и сокращается расход нефтяного битума на 50% „

20

Формула изобретения

Способ получения битума путем смешения нефтяного остатка с аминами и изотермической обработки полу- «енной смеси при. 170°С, отличающийся тем, что, с целью сокращения времени обработки и уменьшения расхода нефтяного остатка, в качестве нефтяного остатка используют

нефтяной гудрон, взятый в количестве 40-45 мас.% на смесь, а в качестве аминов - кубовый остаток производства оксиамина, полученный поале выделения оксиамина перегонкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1986 |

|

SU1414858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2007 |

|

RU2359989C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ | 1995 |

|

RU2083634C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2020 |

|

RU2752591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА НЕФТЯНОГО ДОРОЖНОГО | 2014 |

|

RU2552468C1 |

Изобретение относится к производству битумов и может быть использовано в нефтепереработке. Цель - снижение времени обработки и сокращение расхода нефтяного гудрона. Для этого нефтяной гудрон, взятый в количестве 40-45% мас.% на смесь, смешивают с кубовым остатком производства оксиамина, полученным после выделения оксиамина перегонкой, с последующей изотермической обработкой при 170°С до получения целевого продукта. Эти условия позволяют сократить расход на 50% нефтяного гудрона и сократить время обработки с 7 до 1-3,5 ч. 3 табл.

,

2,5

51

47

67

-14

1,5 51

49,5 62

-13

Т а б л и ц а 1

3,5

48

50 77

-15

48

51 100

-14

| Способ заливки оболочковых форм | 1960 |

|

SU131862A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ СИНУСОИДЫ ОБЩЕГО ВИДА | 2000 |

|

RU2175610C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-03-15—Публикация

1987-12-08—Подача