Изобретение относится к способу получения битумов из асфальта пропановой деасфальтизации и может быть использовано в нефтеперерабатывающей, дорожной или строительной отрасли промышленности.

Одной из актуальных задач нефтеперерабатывающих заводов НПЗ при прогрессирующем развитии производства масел в процессе пропановой деасфальтизации гудрона является использование асфальта деасфальтизации для приготовления дорожного битума. Асфальт деасфальтизации принято считать наихудшим сырьем для производства дорожного битума. В России нет ни одной установки деасфальтизации, работающей целенаправленно на производство битумов. Действующие установки пропановой деасфальтизации предназначены для производства остаточных масел. При этом качество асфальта не регламентируется и не контролируется. Существующие технологии и способы изготовления дорожных битумов позволяют вовлекать в благоприятное сырье не более 40 мас. % асфальта деасфальтизации.

Другой немаловажной проблемой на многих НПЗ производства битума является утилизация углеводородных паров.

Обычно на битумном производстве сконденсированные водой в сепараторе углеводороды и парообразные продукты окисления тысячами тонн ценного компонента битума сбрасываются в канализацию и шламонакопители или сжигаются в печах вместе с газовой частью. Сброс в канализацию и атмосферу коммерчески ценных паров нефтепродукта можно рассматривать, как прямые энергопотери. Кроме того, они способствуют коррозии сепаратора, трубопроводов и пагубно воздействуют на окружающую среду.

Известен способ получения дорожных битумов путем окисления асфальтов пропановой деасфальтизации нефтяных остатков (Грудников И.Б. Производство нефтяных битумов. М.: Химия, 1983, с. 113-114), но получаемые при этом битумы имеют плохие низкотемпературные свойства.

При окислении асфальта пропановой деасфальтизации в смеси с гудроном можно получить дорожные битумы улучшенного качества, в том числе марок БНД по ГОСТ 22245-90, однако при этом содержание асфальта в смеси не должно превышать. 30 мас. %.

Известен способ получения битума путем окисления асфальта пропановой деасфальтизации нефтяных остатков в смеси с добавкой, а в качестве добавки используют кубовый остаток ректификации синтетических жирных кислот (КОСЖК) в количестве 5-20 мас. %. на сырье окисления (пат. РФ №2083634, 1997).

Недостатком является, низкая термоустойчивость КОСЖК, а также дороговизна и ресурсы кубовых остатков ректификации синтетических жирных кислот, ограничивающие возможности использования.

Известен способ получения строительного битума, включающий окисление кислородом воздуха асфальта деасфальтизации гудрона и экстракта селективной очистки масел, согласно которому асфальт деасфальтизации гудрона перед окислением предварительно смешивают с экстрактом селективной очистки масел, взятом в количестве 10-20 маc.% от смеси (пат. РФ №2105786, 1998). Данный способ не позволяет получить вязкие дорожные битумы марки БНД.

Известен способ получения битумов путем окисления смеси асфальтов деасфальтизации остатков прямой перегонки нефти (гудронов) и вакуумного остатка отработанных смазочных масел. В этом случае количество вовлекаемого в производство битумов асфальта деасфальтизации составляет 50 мас. % на сырье окисления, а качество битумов повышается за счет снижения температуры хрупкости. (Из. СССР 721456 1977 г.).

Однако ресурсы остатков отработанных масел незначительны относительно имеющихся ресурсов асфальта пропановой деасфальтизации и не позволяют использовать указанный способ в большом объеме. Кроме того, значения растяжимости при 25°С у получаемых битумов близки к предельно допустимым по нормам ГОСТ.

Наиболее близким по существенным признакам является способ получения битума путем окисления утяжеленного гудрона с условной вязкостью при 80°С не менее 60 сек. без предварительного его разбавления с получением в качестве целевого продукта строительного битума с температурой размягчения не ниже 90°С. Для получения дорожного битума окисленный компонент - строительный битум с температурой размягчения не ниже 90°С - компаундируют с разбавителем и пластификатором (в одном смесителе все компоненты - одновременно) с получением дорожного битума. В качестве разбавителя используют асфальт пропановой деасфальтизации, в качестве пластификатора могут быть использованы различные продукты нефтепереработки, например нефтяная фракция, выкипающая в пределах 450-520°С, и экстракт селективной очистки масел. Компаундирование проводят при следующем соотношении компонентов, масс. %: асфальт пропановой деасфальтизации - 25-40, пластификатор - 10-20, строительный битум с температурой размягчения не ниже 90°С - остальное (пат. РФ №2349626, С10С 3/04, опубл. 20.03.2009 г.).

Известный способ решает проблему получения качественного дорожного битума лишь из утяжеленного сырья с разбавлением пластифицирующей нефтяной добавки, выкипающей в пределах 450-520°С, что ограничивает сырьевую базу для получения качественных дорожных битумов. Кроме того, недостатком известного способа является вовлечение асфальта пропановой деасфальтизации не более 40 мас. %, а также необходимость получения переокисленного битума (на стадии окисления в окислительной колонне) с высокой температурой размягчения, не ниже 90°С, что осложняет работу колонны окисления вследствие возможного повышенного коксообразования.

Задачей предлагаемого изобретения является повышение качества битума, увеличение количества вовлекаемого в сырье асфальта пропановой деасфальтизации, снижение концентрации кислорода воздуха в отходящих газах, утилизация отдува с использованием его в качестве пластифицирующего компонента битума, снижение вредных выбросов в атомосферу, повышение производительности на 30% и получения товарной битумной продукции соответствующей требованиям ГОСТ 33133-2014 марки БНД.

Указанная задача решается тем, что в способе получения дорожного битума, включающем окисление смеси асфальта пропановой деасфальтизации с гудроном и остаточным экстрактом, согласно изобртению исходную смесь, содержащую до 60 мас. % асфальта деасфальтизации в качестве основного компонента, не менее 20 мас. % гудрона и 20 мас. % остаточного экстракта в качестве разжижителя, разделяют на два потока, один из которых поступает в основной реактор окисления сырья техническим воздухом, при этом окисление проводят до температуры размягчения по КиШ 70-75°С, другой поток поступает в сепаратор-реактор окисления сырья отходящими газами из основного реактора колонного типа, при этом смесь, полученная из сепаратора-реактора имеет температуру размягчения по КиШ до 33°С и содержит до 3 мас. % отдува - углеводородов, сконденсированных из газов в вышеуказанном сепараторе-реакторе; проводят компаундирование полученных потоков окисленного сырья из основного реактора и сепаратора-реактора в смесителе.

Предлагаемый способ производства битума предусматривает наличие сепаратора-реактора колонного типа, выполняющего одновременно функции сепаратора газов окисления и реактора окисления сырья. Битум получают способом переокисления сырья в основном реакторе и разбавляют недокисленным битумом (продутым газами окисления) из сепаратора-реактора. В сырьевую смесь вовлекается до 60 мас. % асфальта деасфальтизации, в качестве основного компонента, не менее 20 мас. % гудрона и 20 мас. % остаточного экстракта, в качестве разжижителя, и до 3 мас. % отдува, сконденсированного в сепараторе-реакторе 5, в качестве пластифицирующего компонента. Газовоздушная смесь в сепараторе-реакторе 5 подвергается частичной очистке от вредных элементов, при этом содержание кислорода в отходящих газах снижается до 0,9 мас. %.

Технический результат, достигаемый изобретением, получение дорожного битума марки БНД 50/70; БНД 70/100 и БНД 100/130 по ГОСТ 33133-2014 г.

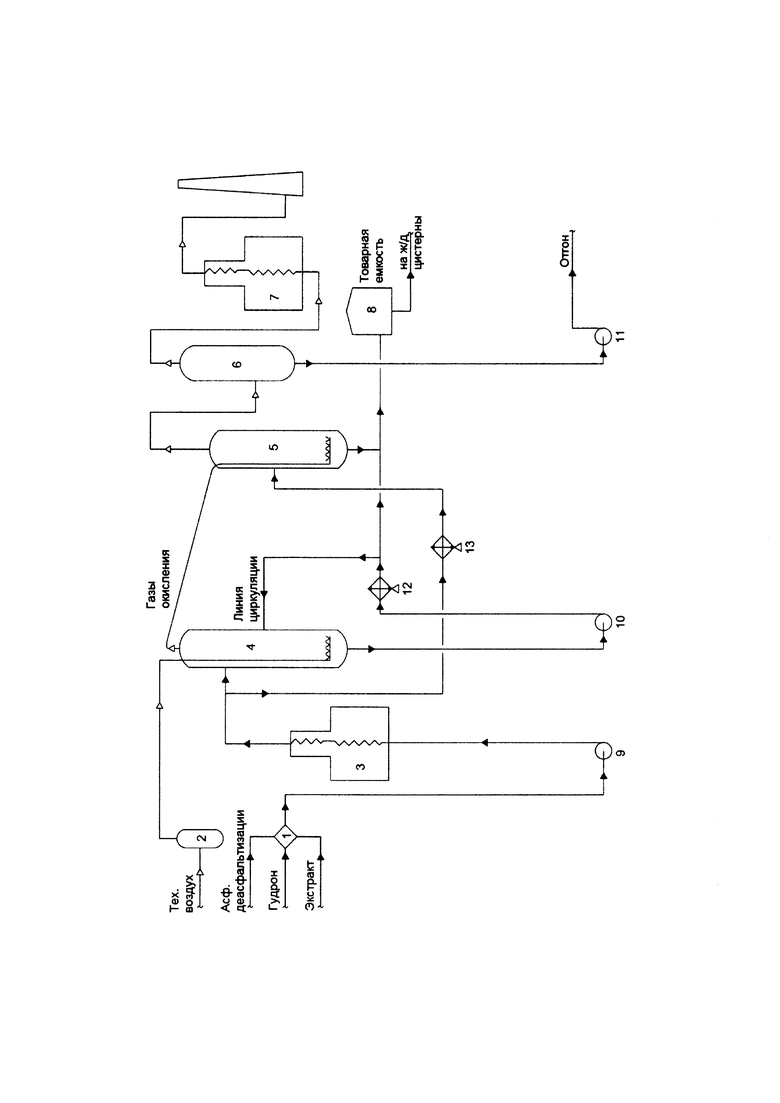

Принципиальная технологическая схема получения битума представлена на фигуре, где, 1 - смеситель сырья; 2 - ресивер технического воздуха; 3 - печь подогрева сырья; 4 - реактор окисления сырья техническим воздухом; 5 - сепаратор-реактор окисления сырья газами окисления; 6 - скруббер; 7 - печь сжигания отходящих газов; 8 - товарная емкость; 9, 10, 11 - насосы; 12, 13 - воздушные холодильники.

Конструктивное исполнение сепаратора-реактора 5 идентично основному реактору окисления битума 4.

Способ осуществляют следующим образом.

Сырье: смесь гудрона, остаточного экстракта и асфальта деасфальтизации нагревается в печи 3 до 180-190°С и закачивается насосом 9 в основную колонну-реактор 4 до регламентируемого уровня, после чего подается воздух и одновременно насосом 9 заполняется исходной смесью сепаратор-реактор 5 до регламентируемого уровня. После заполнения обеих реакторов основной реактор 4 переводится на циркуляцию насосом 10 до получения битума с температурой размягчения, установленной расчетом в зависимости от температуры размягчения битума, полученного в сепараторе-реакторе 5 и соотношении при их смешивании.

Температура окисления смеси воздухом в реакторе 4 должна быть 260-270°С. Температура смеси барботируемой газами окисления в сепараторе-реакторе 5 должна быть 150-160°С, ограничена началом кипения ароматических фракций.

Температура отходящих газов окисления из сепаратора-реактора 5 в скруббер 6 должна быть 50-60°С, позволяющая конденсировать до 99 мас % парафинонафтеновые и ароматические углеводороды в сепараторе-реакторе 5. Непрерывная подача сырья в сепаратор-реактор 5 с температурой 150-160°С производится через воздушный холодильник 13. Непрерывная подача сырья в реактор 4 с температурой 180-190°С производится через нагревательную печь 3. Смешивание битумов из реактора 4 и сепаратора-реактора 5 производится в товарной емкости 8.

В качестве исходных компонентов были использованы:

1. Асфальты деасфальтизации.

Асфальт деасфальтизации получают на установках деасфальтизации обработкой жидким пропаном нефтяного гудрона в объемном соотношении 8-10:1 с последующей отгонкой пропана и выделения остатка. Характеристика асфальта деасфальтизации:

Плотность, г/см3 - 1,0071; температура размягчения по КиШ - 37°С; вязкость условная ВУ580 - 614 сек. Содержание серы, вес % - 1,24. Групповой химический состав (методом ЖВХ), парафино-нафтеновые углеводороды - 21,4%; ароматические углеводороды - 44,3%; смолы -19,3% асфальтены - 15,0%.

2. Гудрон из западно-сибирской нефти.

Характеристика гудрона:

Плотность, г/см3 - 0,9754; температура размягчения по КиШ - 25°С; вязкость условная ВУ580 - 77 сек. содержание серы, вес % - 1,25. Групповой химический состав (методом ЖВХ), парафинонафтеновые углеводороды - 24,9%, ароматические углеводороды - 47,7%; смолы - 22,6%; асфальтены - 4,8%.

Остаточный экстракт от селективной очистки масел

Характеристика остаточного экстракта:

Плотность, г/см3 - 0,9747; вязкость условная ВУ580 - 22 сек. Содержание серы, вес % - 1,3. Групповой химический состав (методом ЖВХ), парафино-нафтеновые углеводороды - 23,9%; ароматические углеводороды - 65,9%; смолы - 10,2; асфальтены - 0%.

3. Характеристика смеси асфальта деасфальтизации, гудрона, остаточного экстракта в соотношении 60:20:20 мас. %.

Температура размягчения по КиШ - 28°С; плотность, г/см3 - 0,9811; вязкость условная ВУ580 - 194 сек. Содержание серы, вес % - 1,3. Групповой химический состав (методом ЖВХ), парафино-нафтеновые углеводороды - 22,1%; ароматические углеводороды - 46,1%; смолы - 19,4 асфальтены - 12,4%.

4. Характеристика смеси асфальта деасфальтизации, гудрона, остаточного экстракта в соотношении 60:20:20 мас. % продутой газами окисления в сепараторе-реакторе колонного типа.

Температура размягчения по КиШ - 33°С; Плотность, г/см3 - 0,9818; Вязкость условная ВУ580 - 209 сек. Содержание серы, вес % - 1,3. Групповой химический состав (методом ЖВХ), парафино-нафтеновые углеводороды - 22,2%; Ароматические углеводороды - 45,4% Смолы - 20,2 Асфальтены - 12,4%

Химизм заявленного технологического процесса.

Высокое качество дорожных битумных материалов определяется их оптимальным групповым химическим составом, структурой и дисперсностью. Дисперсную структуру битумов можно регулировать введением низкомолекулярных углеводородов. В зависимости от их концентрации в битуме они могут его пластифицировать или разжижать. При небольших концентрациях низкомолекулярных углеводородов менее 4 мас. % происходит частичная пластификация дисперсной среды в межкаркасных прослойках, приводящих к повышению эластичности системы и сохранении достаточно прочного коагуляционного каркаса в битуме.

При концентрации низкомолекулярных углеводородов более 4% наблюдается разжижение системы, приводящее к разрушению коагуляционного каркаса и превращение битума в разбавленную суспензию асфальтенов.

Весьма значимым компонентом битума считаются парафинонафтеновые низкомолекулярные углеводороды, для которых характерны максимальный температурный интервал работоспособности и превосходная трещиностойкость. Само название группы парафино-нафтеновых углеводородов говорит о смешанном характере этой фракции, в которую, наряду с парафинами нормального и изостроения, могут входить соединения с 5- и 6-членными циклопарафиновыми кольцами. Кроме того, могут встречаться и соединения с ароматическими кольцами. Парафинонафтеновые углеводороды являются пластификаторами в битуме, причем замена их на моноциклоароматические углеводороды не может компенсировать их пластифицирующее действие. По этой причине углубление переработки нефти приводит к значительному ухудшению качества битумов при уменьшении содержания парафино-нафтеновых углеводородов в сырье.

Асфальт деасфальтизации и битумы из асфальта деасфальтизации содержат меньше необходимого количество парафино-нафтеновых соединений и больше смол и асфальтенов, что обусловливает их меньшие пенетрацию, интервал пластичности по сравнению с битумами той же температуры размягчения, полученными окислением гудрона из той же нефти.

Установлено что парафинонафтеновая фракция в процессе окисления смеси гудрона, остаточного экстракта и асфальтата деасфальтизации в соотношении 20:20:60 мас. % практически остается в неизменном количестве при этом количество асфальтенов увеличивается. При окислении смеси в битум вместе с газообразными продуктами окисления удаляется из реактора и отдув. Количество отдува зависит от глубины окисления сырья. При глубине окисления до температуры размягчения по КиШ - 50°С количество отдува составляет 2,2 мас. %, до КиШ - 70°С - 3,5 мас. %.

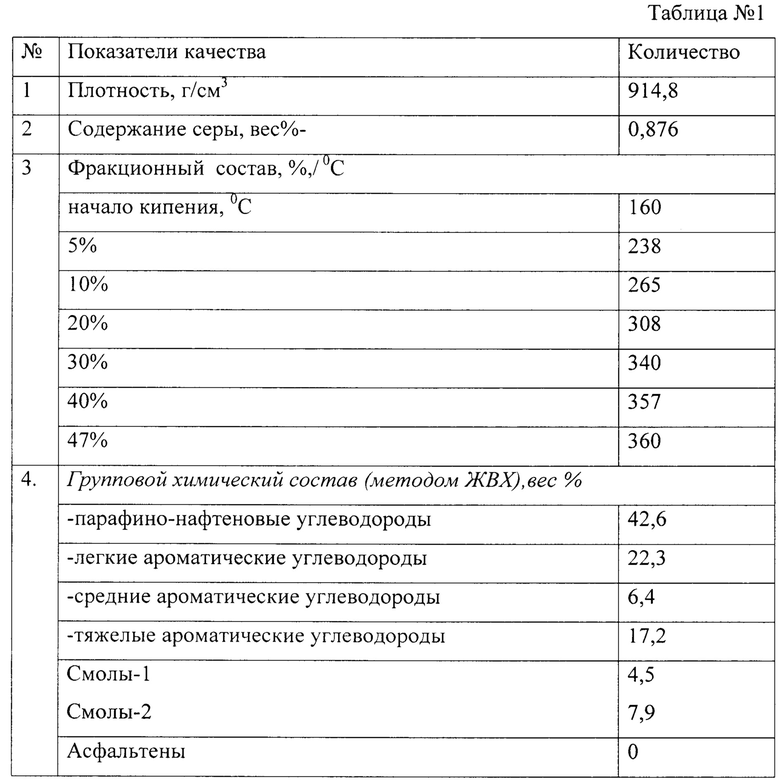

Проведенный групповой химический анализ отдува показал содержание парафино-нафтеновых углеводородов в отдуве до 42 вес %, таблица №1.

Фракционный состав отдува: содержание керосиновой фракции до 50 мас. % с началом кипения 160°С. На основании проведенных анализов можно констатировать, что отдув является ценным компонентом для пластификации битума, полученного из сырья бедного парафино-нафтеновыми углеводородами.

В процессе окисления смеси установили, что содержание кислорода в отходящих газах из реактора 4 - от 6 мас. % до 8 мас. %, а содержание кислорода в отходящих газах из сепаратора - реактора 5 не более 0,9 мас. %.

При исследовании газовой части отдува установили, что он содержит не только кислород и пар, но и следы газообразного микрокатализатора, а именно: N, NO, NO2, H2S, SO2, СO2, низкомолекулярные органические кислоты и серу, которые как известно способствую ускорению процесса окисления нефтяного сырья и положительно влияют на свойства полученного битума.

Известно, что растворенные газы в случае хемосорбции могут сорбироваться жидкой поверхностью физически, либо вступать в химические реакции с жидким сорбентом, образуя новые химические соединения, которые могут обладать новыми полезными свойствами и помогать избежать или снизить образования вредных отходов, а также обеспечить ресурсосбережение.

Сущность предлагаемого способа представлена следующими примерами.

Пример 1. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 72°С. Полученный битум направляют в смеситель на компаундирование со смесью окисленной газами окисления в сепараторе-реакторе 5 до температуры размягчения по КиШ 33°С в соотношении 60:40 мас. %. В результате получаем битум марки БНД 70/100 (ГОСТ 33133-2014) со следующими качественными показателями.

- температура размягчения 48,0°С;

- пенетрация при 25°С от 77 дмм;

- растяжимость при 0°С 4 см;

- температура хрупкости минус 19,1°С

- изменение температуры размягчения после прогрева - 4,0°С

Битум отвечает требованию марке БНД 70/100 (ГОСТ 33133-2014).

Пример 2. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 72°С. Полученный битум направляют в смеситель на компаундирование со смесью окисленной газами окисления в сепараторе-реакторе 5 до температуры размягчения по КиШ 33°С в соотношении 70:30 мас. %. В результате получаем битум марки БНД 50/70 (ГОСТ 33133-2014) со следующими качественными показателями:

- температура размягчения 52,1°С;

- пенетрация при 25°С 54 дмм;

- растяжимость при 0°С 3,7 см;

- температура хрупкости минус 16,0°С.

- изменение температуры размягчения после прогрева -3,5°С.

Битум отвечает требованию марке БНД 50/70 (ГОСТ 33133-2014)

Пример 3. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 72°С. Полученный битум направляют в смеситель на компаундирование со смесью окисленной газами окисления в сепараторе-реакторе 5 до температуры размягчения 33°С в соотношении 50:50 мас. %. В результате получаем битум марки БНД 100/130 (ГОСТ 33133-2014) со следующими качественными показателями

- температура размягчения 46,3°С;

- пенетрация при 25°С 104 дмм;

- пенетрация при 0°С 33дмм;

- растяжимость при 0°С 4,4 см;

- температура хрупкости минус 21,0°С.

-изменение температуры размягчения после прогрева -4,5°С.

Пример 4. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 72°С. Полученный битум направляют в смеситель на компаундирование с исходной смесью в соотношении 50:50 мас. %. В результате получаем битум марки БНД 100/130 (ГОСТ 33133-2014) со следующими качественными показателями

- температура размягчения 45,1°С;

- пенетрация при 25°С 102 дмм;

- пенетрация при 0°С 31 дмм;

- растяжимость при 0°С 4,0 см;

- растяжимость при 25°С 70 см;

- температура хрупкости минус 20,0°С.

- изменение температуры размягчения после прогрева -5,0°С.

Битум с предельно допустимыми показателями качества отвечает требованиям ГОСТ 33133-2014 марки БНД 100/130.

Сравнительные показатели качества битума по предлагаемому способу пример №1, №2, №3 и по способу компаундирования с исходной смесью пример №4 показывают, что показатели качества битума, полученные по способу компаундирования с исходной смесью, уступают показателям качества битума изготовленного по предлагаемому способу.

Пример 5 (по прототипу). Гудрон товарной смеси западно-сибирской нефти с ВУ80 127 сек окисляют при температуре 280°С до строительного битума с температурой размягчения 98°С и пенетрацией при 25°С - 10 дмм. Компаундированием такого битума с асфальтом пропановой деасфальтизации и экстрактом селективной очистки масел в соотношении 40:50:10 мас. % соответственно получили дорожный битум БНД 90/130 следующего качества:

- температура размягчения 43,2°С;

- пенетрация при 25С 92 дмм;

- пенетрация при 0°С 28 дмм;

- растяжимость при 25°С выше 100 см;

- температура хрупкости минус 17,8°С.

Сравнительные показатели качества битума по предлагаемому способу пример №1, №2, №3 и по способу-прототипу пример №5 показывают, что показатели качества битума, полученные по прототипу, уступают показателям качества битума, изготовленного по предлагаемому способу, несмотря на то, что вовлечение асфальта деасфальтизации в предлагаемом способе на 10% больше, чем в прототипе.

В заявляемом способе, по показателям качества битума, ограничена концентрация асфальта пропановой деасфальтизации в товарном битуме не более 60 мас. % пример №6, а также регламентирована температура размягчения переокисленного битума 70-75°С, пример №7 и №8.

Пример 6. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 61:20:19 мас. % окисляют в реакторе 4 до температуры размягчения 72°С. Полученный битум направляют в смеситель на компаундирование со смесью асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 61:20:19 мас. % из сепаратора-реактора 5 окисленной газами окисления до температуры размягчения по КиШ 33°С в соотношении 50:50 мас. %. В результате получаем битум марки БНД 100/130 (ГОСТ 33133-2014) со следующими качественными показателями

- температура размягчения 44,7°С;

- пенетрация при 25°С 103 дмм;

- пенетрация при 0°С 27 дмм;

- растяжимость при 0°С 4,0 см;

- растяжимость при 25°С 70 см;

- температура хрупкости минус 19,0°С.

-изменение температуры размягчения после прогрева -4,3°С.

Битум не отвечает требованиям ГОСТ 33133-2014 марки БНД 100/130 по пенетрации при 0°С и температуре хрупкости

Пример 7. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 69°С. Полученный битум направляют в смеситель на компаундирование со смесью асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % из сепаратора-реактора 5 окисленной газами окисления до температуры размягчения по КиШ 33°С в соотношении 50:50 мас. %;. В результате получаем битум марки БНД 100/130 (ГОСТ 33133-2014) со следующими качественными показателями

- температура размягчения 45,6°С;

- пенетрация при 25°С 101 дмм;

- растяжимость при 0°С 3,8 см;

- растяжимость при 25°С 70 см;

- температура хрупкости минус 20,0°С.

-изменение температуры размягчения после прогрева -4,6°С.

Битум не отвечает требованиям ГОСТ 33133-2014 марки БНД 100/130 по растяжимости при 0°С.

Предельно допустимое переокисление битума, не выше температуры размягчения по КиШ 75°С, обосновано из-за высокой вязкости разжижителя.

Пример 8. Сырье: смесь асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % окисляют в реакторе 4 до температуры размягчения 76°С. Полученный битум направляют в смеситель на компаундирование со смесью асфальта деасфальтизации + гудрон + остаточный экстракт в соотношении 60:20:20 мас. % из сепаратора-реактора 5 окисленной газами окисления до температуры размягчения по КиШ 33°С в соотношении 50:50 мас. %. В результате получаем битум марки БНД 100/130 (ГОСТ 33133-2014) со следующими качественными показателями

- температура размягчения 45,0°С;

- пенетрация при 25°С 101 дмм;

- пенетрация при 0°С 3,7 дмм

- растяжимость при 0°С 4,1 см;

- растяжимость при 25°С 70 см;

- температура хрупкости минус 19,0°С.

- изменение температуры размягчения после прогрева -4,2°С.

Битум не отвечает требованиям ГОСТ 33133-2014 марки БНД 100/130 по пенетрации при 0 и температуре хрупкости.

Для компаундированных битумов с утяжелением разжижителя при повышении температуры размягчения переокисленного битума температура хрупкости повышается, а пенетрация при 0°С понижается.

Предлагаемый способ позволяет увеличить вовлечение асфальта деасфальтизации до 60 мас. % в сырье для производства дорожных битумов, существенно сократить воздействие вредных газов на окружающую среду, повысить энергоэффективность производства, благодаря извлечению и возврату в технологический процесс ценных углеводородных фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2008 |

|

RU2349626C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2007 |

|

RU2359989C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ | 1995 |

|

RU2083634C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

Изобретение относится к способу получения битумов из асфальта пропановой деасфальтизации и может быть использовано в нефтеперерабатывающей, дорожной или строительной отрасли промышленности. Способ получения дорожного битума включает окисление смеси асфальта пропановой деасфальтизации с гудроном и остаточным экстрактом. Исходную смесь, содержащую до 60 мас. % асфальта деасфальтизации в качестве основного компонента, не менее 20 мас. % гудрона и 20 мас. % остаточного экстракта в качестве разжижителя, разделяют на два потока, один из которых поступает в основной реактор окисления сырья техническим воздухом, при этом окисление проводят до температуры размягчения по КиШ 70-75°С, другой поток поступает в сепаратор-реактор окисления сырья отходящими газами из основного реактора колонного типа. При этом смесь, полученная из сепаратора-реактора, имеет температуру размягчения по КиШ до 33°С и содержит до 3 мас. % отдува - углеводородов, сконденсированных из газов в вышеуказанном сепараторе-реакторе. Проводят компаундирование полученных потоков окисленного сырья из основного реактора и сепаратора-реактора в смесителе. Изобретение позволяет вовлечь в битумное сырье до 60% асфальта пропановой деасфальтизации, уменьшить концентрацию кислорода воздуха в отходящих газах, утилизировать отдув с использованием его в качестве пластифицирующего компонента битума. 1 ил., 1 табл., 8 пр.

Способ получения дорожного битума, включающий окисление смеси асфальта пропановой деасфальтизации с гудроном и остаточным экстрактом, отличающийся тем, что исходную смесь, содержащую до 60 мас. % асфальта деасфальтизации в качестве основного компонента, не менее 20 мас. % гудрона и 20 мас. % остаточного экстракта в качестве разжижителя, разделяют на два потока, один из которых поступает в основной реактор окисления сырья техническим воздухом, при этом окисление проводят до температуры размягчения по КиШ 70-75°С, другой поток поступает в сепаратор-реактор окисления сырья отходящими газами из основного реактора колонного типа, при этом смесь, полученная из сепаратора-реактора, имеет температуру размягчения по КиШ до 33°С и содержит до 3 мас. % отдува - углеводородов, сконденсированных из газов в вышеуказанном сепараторе-реакторе; проводят компаундирование полученных потоков окисленного сырья из основного реактора и сепаратора-реактора в смесителе.

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЧАСТОТНОЙ РАЗГРУЗКИ ЭНЕРГОСИСТЕМЫ | 1998 |

|

RU2153751C2 |

| US 9556383 B2, 31.01.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2008 |

|

RU2349626C1 |

Авторы

Даты

2021-07-29—Публикация

2020-02-26—Подача