/-

Изобретение относится к области станкостроения и может быть использовано на расточных, фрезерных и дру гих станках с автоматической сменой инструмента.

Целью изобретения является повышение надежности и безопасности работы устройства за счет разгрузки подшипников шпинделя от действия динамических осевых нагрузок, возникающих при освобождении инструмента.

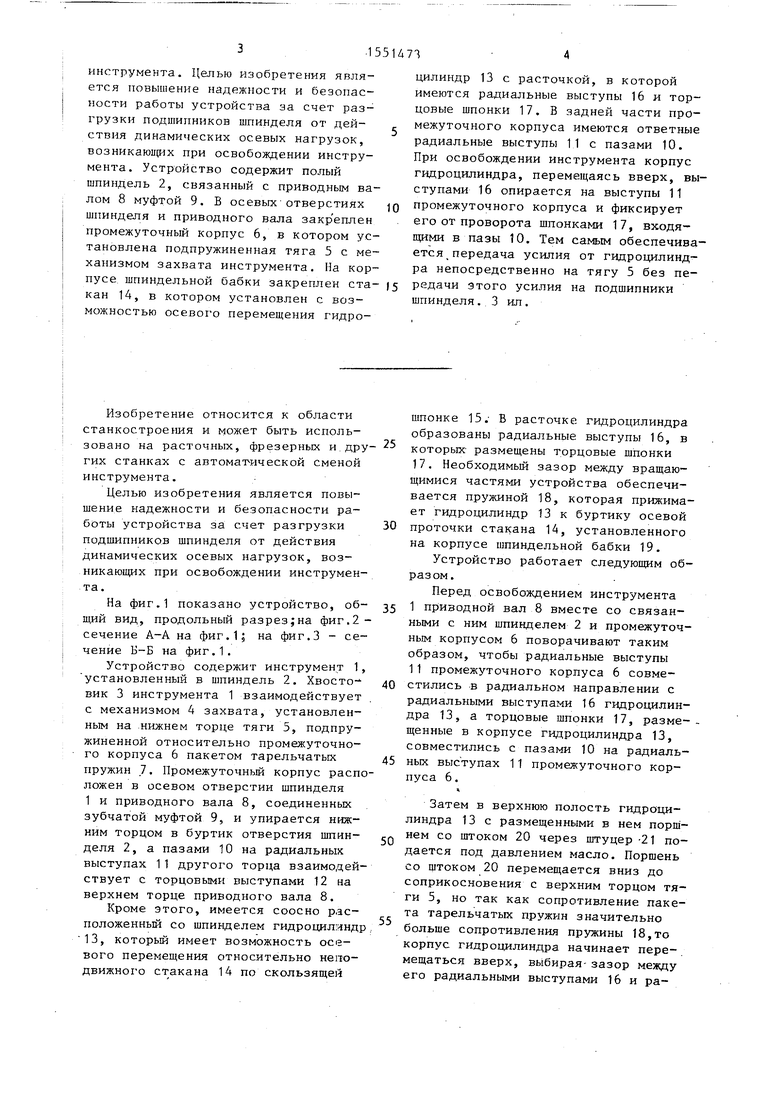

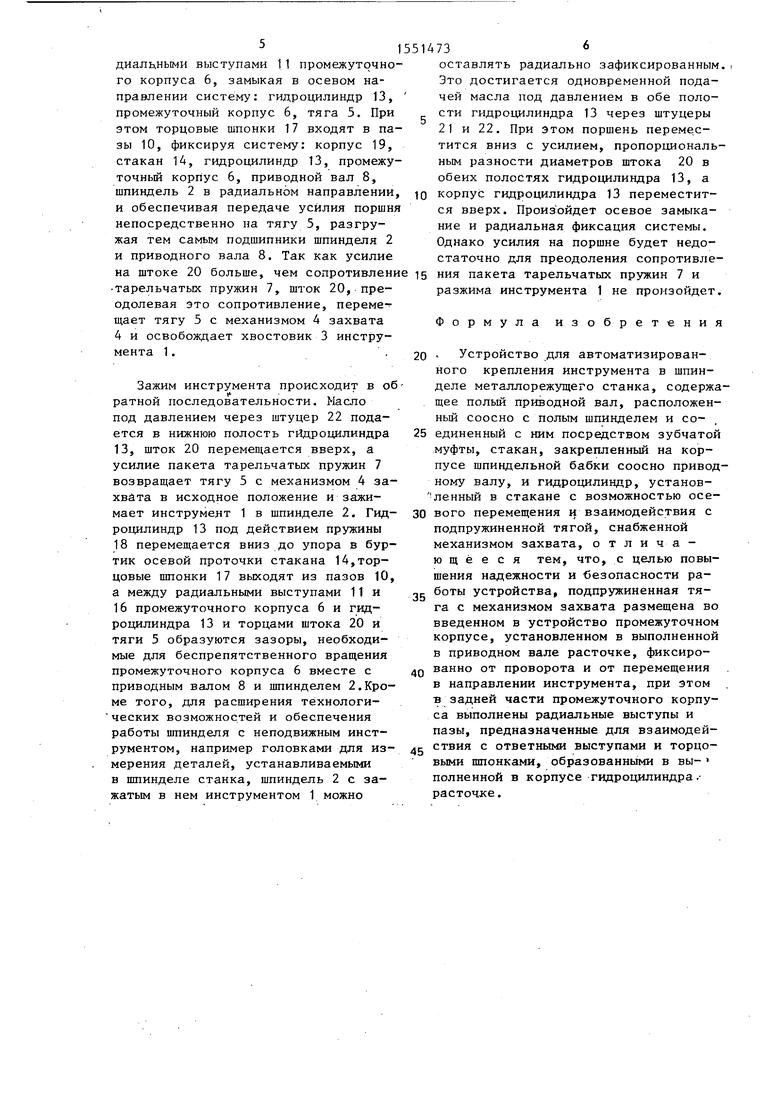

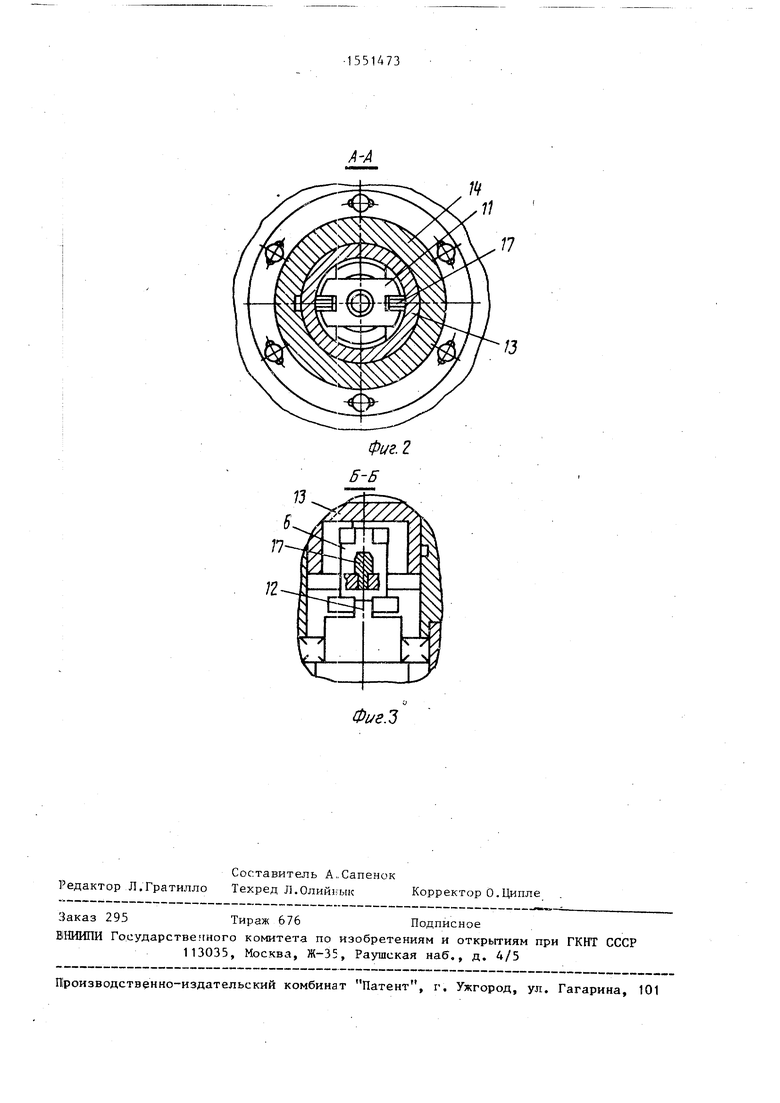

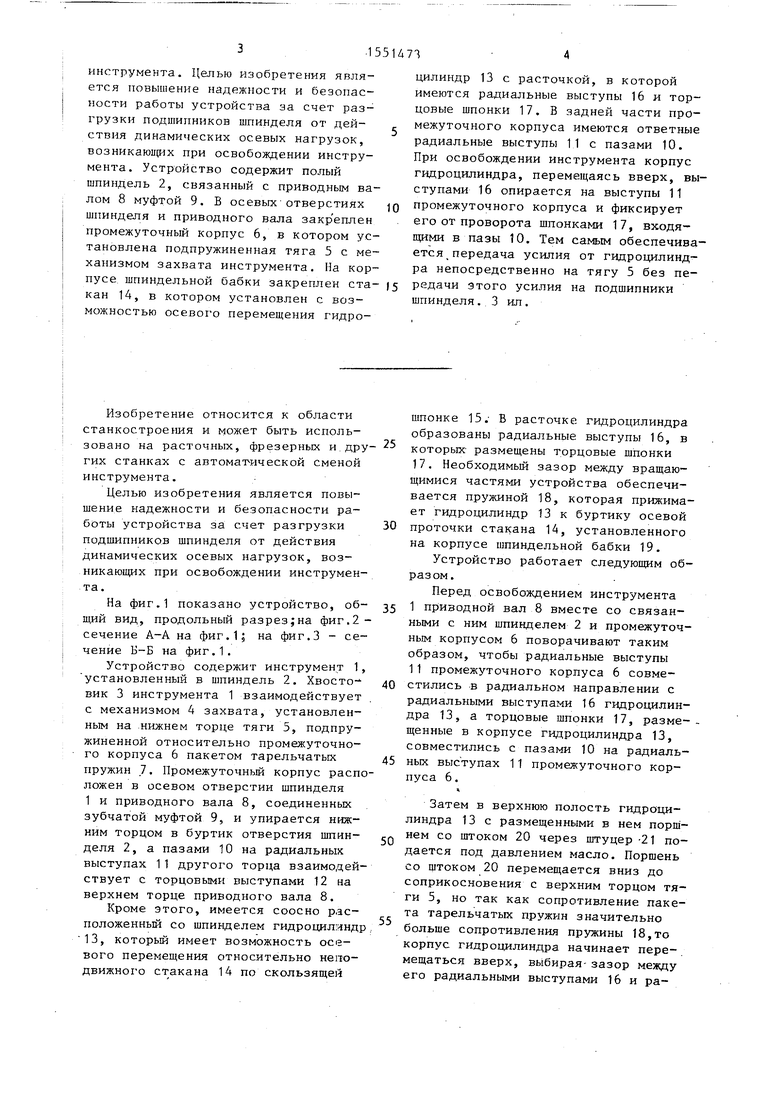

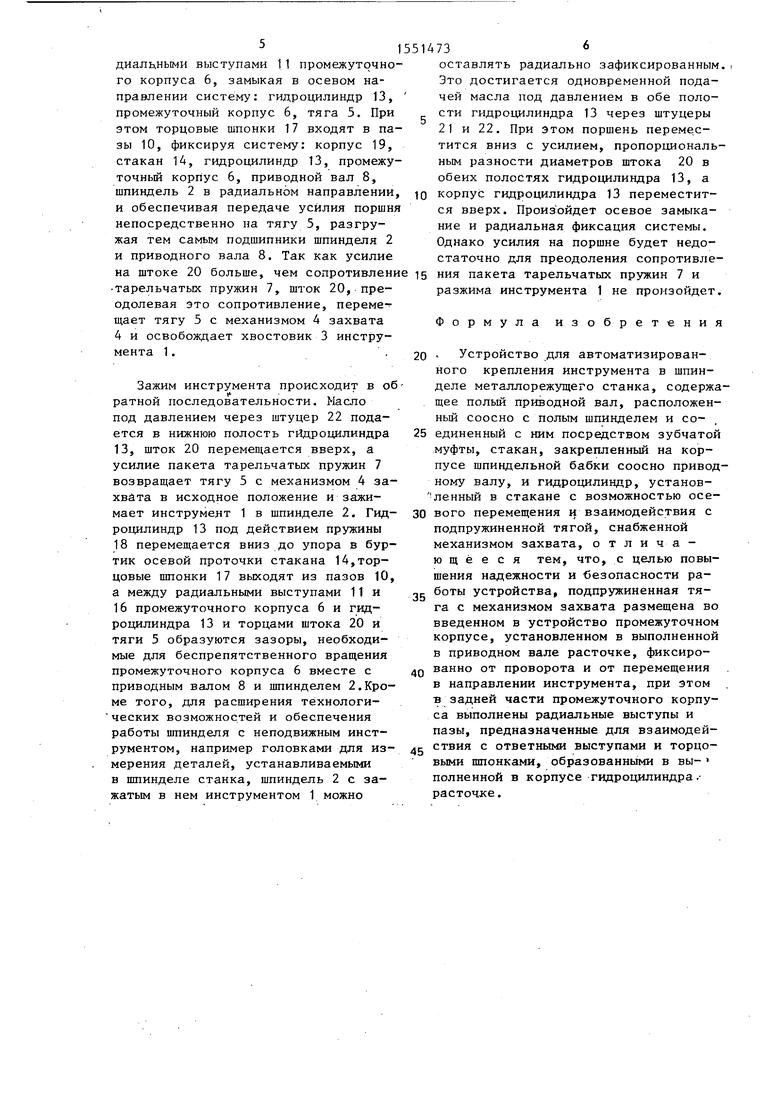

На фиг.1 показано устройство, об- щий вид, продольный разрез;на фиг.2- сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1.

Устройство содержит инструмент 1, установленный в шпиндель 2. Хвосто- вик 3 инструмента 1 взаимодействует с механизмом 4 захвата, установленным на нижнем торце тяги 5, подпружиненной относительно промежуточного корпуса 6 пакетом тарельчатых пружин 7. Промежуточный корпус расположен в осевом отверстии шпинделя 1 и приводного вала 8, соединенных зубчатой муфтой 9, и упирается нижним торцом в буртик отверстия шпин- деля 2, а пазами 10 на радиальных выступах 11 другого торца взаимодействует с торцовыми выступами 12 на верхнем торце приводного вала 8.

Кроме этого, имеется соосно расположенный со шпинделем гидроцил-1ндр 13, который имеет возможность осевого перемещения относительно неподвижного стакана 14 по скользящей

25

30

35

40 45

55

шпонке 15. В расточке гидроцилиндра образованы радиальные выступы 16, в которых размещены торцовые шпонки 17. Необходимый зазор между вращающимися частями устройства обеспечивается пружиной 18, которая прижимает гидроцилиндр 13 к буртику осевой проточки стакана 14, установленного на корпусе шпиндельной бабки 19.

Устройство работает следующим образом.

Перед освобождением инструмента

Iприводной вал 8 вместе со связанными с ним шпинделем 2 и промежуточным корпусом 6 поворачивают таким образом, чтобы радиальные выступы

I1промежуточного корпуса 6 совместились в радиальном направлении с радиальными выступами 16 гидроцилиндра 13, а торцовые шпонки 17, размещенные в корпусе гидроцилиндра 13, совместились с пазами 10 на радиальных выступах 11 промежуточного корпуса 6.

Затем в верхнюю полость гидроцилиндра 13 с размещенными в нем поршнем со штоком 20 через штуцер -21 подается под давлением масло. Поршень со штоком 20 перемещается вниз до соприкосновения с верхним торцом тяги 5, но так как сопротивление пакета тарельчатых пружин значительно больше сопротивления пружины 18,то корпус гидроцилиндра начинает перемещаться вверх, выбирая- зазор между его радиальными выступами 16 и радиальными выступами 1 1 промежуточного корпуса 6, замыкая в осевом направлении систему: гидроцилиндр 13, промежуточный корпус 6, тяга 5. При этом торцовые шпонки 17 входят в пазы 10, фиксируя систему: корпус 19, стакан 14, гидроцилиндр 13, промежуточный корпус 6, приводной вал 8, шпиндель 2 в радиальном направлении, и обеспечивая передаче усилия поршня непосредственно на тягу 5, разгружая тем самым подшипники шпинделя 2 и приводного вала 8. Так как усилие

оставлять радиально зафиксированным. Это достигается одновременной подачей масла под давлением в обе полости гидроцилиндра 13 через штуцеры 21 и 22. При этом поршень переместится вниз с усилием, пропорциональным разности диаметров штока 20 в обеих полостях гидроцилиндра 13, а корпус гидроцилиндра 13 переместится вверх. Произойдет осевое замыкание и радиальная фиксация системы. Однако усилия на поршне будет недостаточно для преодоления сопротивле

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка | 1980 |

|

SU1118487A1 |

| Устройство для автоматического крепления инструмента | 1976 |

|

SU560707A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Шпиндельный узел | 1985 |

|

SU1281346A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Устройство для закрепления сменной шпиндельной коробки агрегатного станка с автоматической сменой инструмента | 1986 |

|

SU1379052A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

Изобретение относится к станкостроению и может быть использовано на расточных, фрезерных и других станках с автоматической сменой инструмента. Целью изобретения является повышение надежности и безопасности работы устройства за счет разгрузки подшипников шпинделя от действия динамических осевых нагрузок, возникающих при освобождении инструмента. Устройство содержит полый шпиндель 2, связанный с приводным валом 8 муфтой 9. В осевых отверстиях шпинделя и приводного вала закреплен промежуточный корпус 6, в котором установлена подпружиненная тяга 5 с механизмом захвата инструмента. На корпусе шпиндельной бабки закреплен стакан 14, в котором установлен с возможностью осевого перемещения гидроцилиндр 13 с расточкой, в которой имеются радиальные выступы 16 и торцовые шпонки 17. В задней части промежуточного корпуса имеются ответные радиальные выступы 11 с пазами 10. При освобождении инструмента корпус гидроцилиндра, перемещаясь вверх, выступами 16 опирается на выступы 11 промежуточного корпуса и фиксирует его от проворота шпонками 17, входящими в пазы 10. Тем самым обеспечивается передача усилия от гидроцилиндра непосредственно на тягу 5 без передачи этого усилия на подшипники шпинделя. 3 ил.

на штоке 20 больше, чем сопротивление 15 ния пакета тарельчатых пружин 7 и

тарельчатых пружин 7, шток 20, преодолевая это сопротивление, перемещает тягу 5 с механизмом 4 захвата 4 и освобождает хвостовик 3 инструмента 1.

Зажим инструмента происходит в обратной последовательности. Масло под давлением через штуцер 22 подается в нижнюю полость гидроцилиндра 13, шток 20 перемещается вверх, а усилие пакета тарельчатых пружин 7 возвращает тягу 5 с механизмом 4 захвата в исходное положение и зажимает инструмент 1 в шпинделе 2. Гидроцилиндр 13 под действием пружины 18 перемещается вниз до упора в буртик осевой проточки стакана 14,торцовые шпонки 17 выходят из пазов 10, а между радиальными выступами 11 и 16 промежуточного корпуса 6 и гидроцилиндра 13 и торцами штока 20 и тяги 5 образуются зазоры, необходимые для беспрепятственного вращения промежуточного корпуса 6 вместе с приводным валом 8 и шпинделем 2.Кроме того, для расширения технологи- ческих возможностей и обеспечения работы шпинделя с неподвижным инструментом, например головками для измерения деталей, устанавливаемыми в шпинделе станка, шпиндель 2 с зажатым в нем инструментом 1 можно

20

разжима инструмента 1 не произойде Формула изобретени

Устройство для автоматизированного крепления инструмента в шпин деле металлорежущего станка, содер щее полый приводной вал, расположе ный соосно с полым шпинделем и со25 единенный с ним посредством зубчат муфты, стакан, закрепленный на кор пусе шпиндельной бабки соосно прив ному валу, и гидроцилиндр, установ ленный в стакане с возможностью ос

30 вого перемещения и взаимодействия подпружиненной тягой, снабженной механизмом захвата, отличающееся тем, что, с целью повы шения надежности и безопасности раЗс боты устройства, подпружиненная тяга с механизмом захвата размещена в введенном в устройство промежуточно корпусе, установленном в выполненно в приводном вале расточке, фиксированно от проворота и от перемещения в направлении инструмента, при этом в задней части промежуточного корпу са выполнены радиальные выступы и пазы, предназначенные для взаимодей ствия с ответными выступами и торцо выми шпонками, образованными в выполненной в корпусе гидроцилиндра . расточке.

40

45

разжима инструмента 1 не произойдет. Формула изобретения

Устройство для автоматизированного крепления инструмента в шпинделе металлорежущего станка, содержащее полый приводной вал, расположенный соосно с полым шпинделем и соединенный с ним посредством зубчатой муфты, стакан, закрепленный на корпусе шпиндельной бабки соосно приводному валу, и гидроцилиндр, установ- ленный в стакане с возможностью осевого перемещения и взаимодействия с подпружиненной тягой, снабженной механизмом захвата, отличающееся тем, что, с целью повышения надежности и безопасности работы устройства, подпружиненная тяга с механизмом захвата размещена во введенном в устройство промежуточном корпусе, установленном в выполненной в приводном вале расточке, фиксированно от проворота и от перемещения в направлении инструмента, при этом в задней части промежуточного корпуса выполнены радиальные выступы и пазы, предназначенные для взаимодействия с ответными выступами и торцовыми шпонками, образованными в вы полненной в корпусе гидроцилиндра . расточке.

Фиг.З

| УСТРОЙСТВО для ЗАКРЕПЛЕНИЯ И РАСКРЕПЛЕНИЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 0 |

|

SU288505A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-23—Публикация

1988-05-10—Подача