Изобретение относится к станкостроению и предназначено для автоматического крепле}гия инструмента п шпинделе металлорежущих станков фрезерной, растонгой, сиерлилыгой групп и особенно D млогооперационных (фрезерно-сверлильнорасточных) станках с автоматической сменой инструметгга.

Известно устройство для автоматического крепления инструмента в шнинделе металлорежущего станка 1 .

Это устройство содержит онравку с инструментом, подпружэигеннуго относительно ашинделя тягу с механизмом захвата оправки, взаимодействующую со штоком нриводного гидроцилиндра, установлепиого с возможностью огевого перемеи ;ния в стакане, расположенном на корпусе шпиндельного узла. Разжим осуществляется при помощи гидроцилиндра, а закрепление - посредством пакета тарельчатых пружин. Такое устройство обеспечивает разгрузку подил5пников шпиндельного узла от усилия пакета пруж1 Н.

Недостатком известного устройства является то, что оно не может быть применено для выдвижных шпинделей, и кроме того, зажим инструмента осуществляется без контроля усилия

, создаваемого пакетом тапельчатых пруясчн. Жесткость пакета тарельчатых пружни в процессе гкснлуатандш может уменылиться за счет частичного изменения упругости (жесткости), поломки, и также усадк отдельных тарельчатых пружин, что приводит к зажиму инструмента с недостаточным усилием. При обработке недостаточно зажагьтй инструмент под действием усилия резания может быть вырван из гнезда шпинделя, что небезопасно.

Цель изобретения - обеспечение автоматического контроля заданного усилия зажима инструмента, а также повышение безопасности и надежности работы устройства.

Для зтогс предлагаемое устройство снабжено Mexaiffl3MOM нагружения тяги в момент зажима инструмента силой, равной и противоположно налравленнсй усилию зажима инстрзалента, и установленным в корпусе шпиндельного узла дагшком, взаимодействующим с тягой в положении равновесия последней с силовым звеном мехякиэма нагружегаи.

В качестве механизма нагружения тяги использован приводной гидроцил1ндр, в котором верхняя полость при зажиме инструмент соединена со сливом через гапорный золопдак для создания

посредством штока с поришем согфотивления перемещению тяги, равного усилию зажима инструмента. Кроме того, подпружиненная тяга связана с датчиком через шток приводного гкдроци;шндра, а на стакане имеется упор дая ограничения крайнего верхнего положения поритя приводного гидроциликдра, выполненный в виде крышки, жестко связанной со стаканом. Датчик положения установлен на крышке стакана.

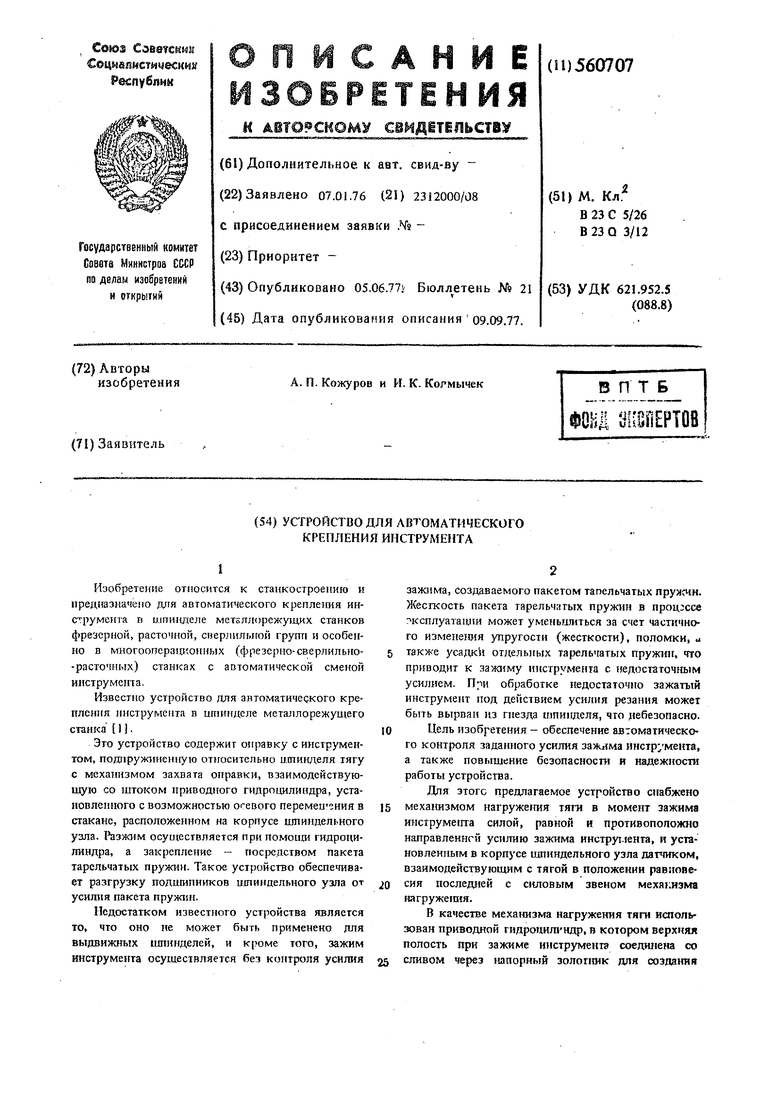

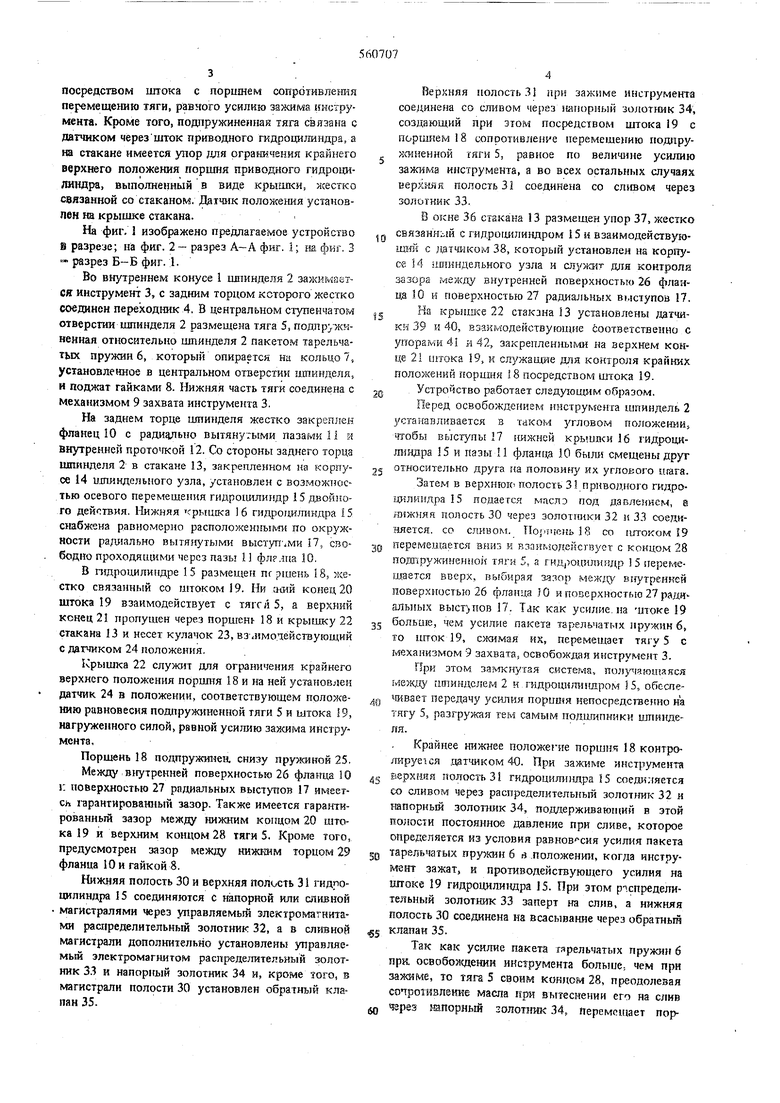

На фиг. 1 изображено предлагаемое устройство i разрезе; на фиг. 2 - разрез А-А фиг. 1; ш фиг. 3 разрез Б-Б фиг. 1.

Во внутреннем конусе 1 шпинделя 2 зажимается инструмент 3, с задним торцом которого жестко соединен переходник 4. В центральном ступенчатом отверстии шпинделя 2 размещена тяга 5, подлр}жнненная относительно шпинделя 2 пакетом тарельчатых пружин 6, который опирается на кольцо, установленное в центральном отверстии итинделя, и поджат гайками 8. Нижняя часть тяги соединена с механизмом 9 захвата инструмента 3.

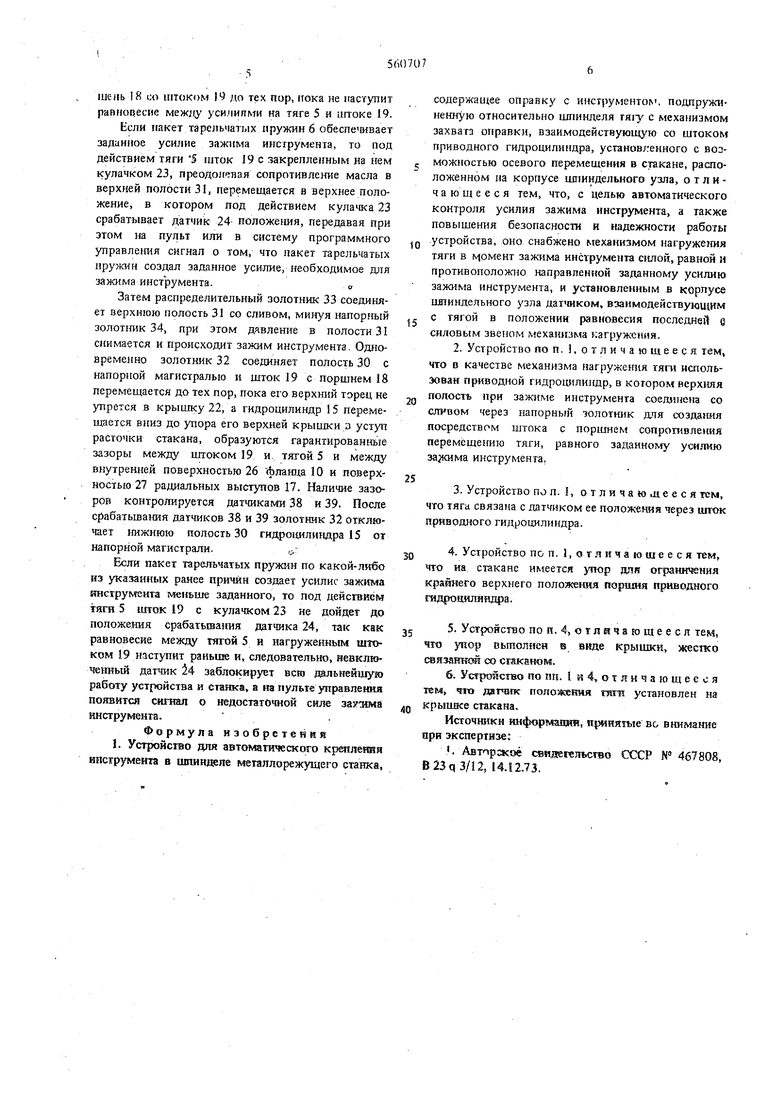

На заднем торце шпинделя жестко закреплен фланец 10 с вытянутыми пазами I i и внутренней прототеой 12. Со стороны заднего торца шпинделя 2 в стакане 13, закрепленном на корпусе 14 цдпинделыюго узла, установлен с возможностью осевого перемещения гидрочллиндр 15 дзоГпюго действия. Нижняя крышка 16 гидроцилиндра 15 снабжена равномерно расположенными по окружности радиально вьггянутыми выступ ми П, свободно проходящими через пазы 11 (а 10.

В пщроцилипдре 15 размещен пг ршень 18, жестко связа)П1ый со штоком 19. Ни гний конец 20 штока 19 взаимодействует с тяггй 5, а верхний конец 21 пропушен через поршень 18 и крышку 22 стакана 13 и несет кулачок 23, взаимодействующий с датчиком 24 положения.

Крышка 22 служит для ограничения крайнего верхнего положения поршня 18 и на ней установлен датчик 24 в положении, соответствующем положению равновесия подпружиненной тяги 5 и штока 19, нагруженного силой, равной усилию зажима инструмента.

Поршень 18 подпружинен, снизу пружиной 25. Между внутренней поверхностью 26 фланца 10 к поверхностью 27 радиальных выступов 17 нмеетch прантированный зазор. Также имеется гарантированный зазор между нижним копцом 20 штока 19 и верхним концом 28 тяги 5. Кроме того, предусмотрен зазор между нижним торцом 29 фланца 10 и гайкой 8.

Нижняя полость 30 и верхняя полость 31 гидроцилиндра 15 соединяются с напорной или сливной . магистралями через управляемый электромагнитами раагределительный золотник 32, а в сливной магистрали дополнительно установлены управляемый электромагнитом распределительный золотник 33 и напорный золотник 34 и, кроме того, в магистрали полости 30 установлен обратный клапан 35.

Верхняя полость 31 при зажиме инструмента соединена со сливом че)ез ишпорный золопшк 34, создвюший при этом посредством штока 19 с порш1 ем 18 сопротивление перемешению поднруижненной гяги 5. равное по величине усилию зажима инструмента, а во всех остальных случаях Еерх5-шк полость 31 соединена со сл1шом через золотник 33.

В окне 36 стакана 13 размешен упор 37, жестко связанный с гидроц1 линдром 15 li нзаимодействующздй с датвдком 38, который установлен на корпусе И 1Л1индепьного узла и служит для контроля зазора между внутренней поверхностью 26 фланца 10 и поверхностью 27 радиальных выступов 7.

На крьшже 22 стакана 13 устанойлены датчики 39 и 40, вззкмодействующие боответствеино с упорами 41 и 42, закрепленнь ми на верхнем конце 21 штока 19, к служашле для контроля крайних положений ггарцп{я 18 посредством штока 19.

Устройство работает следующим образом.

Перед ocвoбoждeI иe s инструмента шпиндель 2 устанавливается з таком угловом положении, чтобы выступы 17 1щжней крьшяси 16 гидроцилиндра 15 и пазы И флангдэ 10 были смещены друг относительно друга на половину их углового цгага.

Затем в верхнюк полость 3 пр шодного гидро.. щ лиияра 15 подается маслэ под даБле шем, а ш(жняя гюпость 30 через золопшки 32 п 33 соеди:аяется. со сливокт. Т1о)тчсиь 18 со IUTOKOM 19 перемещается вниз к взакмоцейсгвует с концом 28 подгфужиненной тяги 5, а гнцроцшшрщр 1 5 переме дается вверх, выбирая зя:10р меж/ij. Еягутренней иоверхностью 26 фланца 10 и поверхностью 27 радя гшьиых 17. Так как усилие, на цтоке 19 больше, чем усилие пакета тарельчатмх. пружин б, то аггок 19, сжимая их, перемешает тягу 5 с механизмом 9 захвата, освобождая инструмент 3.

rSpK зтом замкнутая система, пол} июп,яяся между атиндслем 2 к гидроци ли ндром 55, обсспетавает передачу усилия порикт непосредственно на тягу 5, разгружая тем самым подшипники алппщеля.

Крайнее нижнее положесяе поршня 18 контро/rapyeica датчиком 40. При зажиме инструмента верхЕмя полость 31 гидроцил пщра 15 соеди;1яется со сливом через распределительный золотник 32 и тапорный золопшк 34, поддерживающий в зтой полости постоянное давление при сливе, которое определяется из условия равнов-сия усилия пакета тарельчать х пружин 6 а .положении, когда инструмент зажат, и противодействующего усилия на штоке 19 гидроциливдра 15. При зтом распределительный золотник 33 заперт на слив, а нижняя полость 30 соединена на всасывание через обратный клапан 35.

Так как усилие пакета тярельчатых пружни 6 пря освобождении инструмента больше, чем при зажиме, то тяга 5 своим концом 28, преодолевая сопротивление масла при вытеснении его на чгрез тпорный золотггик 34, перемещает поршень 18 со штоком |9 до тех пор, пока не наступит paBffotjecne межлу усилиями на тяге 5 и пггоке 19.

Если пакет тарельчатых пружин 6 обеспечивает заданное усилие зажима И1шгрумента, то под действием тяги S шток 19 с закрепленным на нем кулачком 23, преодоячт ая сопротивление масла в верхней полости 31, перемещается в верхнее положение, в котором под действием кулачка 23 срабатывает датчик 24 положешя, передавая при этом на пульт или в систему программного управлетя сигнал о том, что пакет тарельчатых создал заданное усилие, необходимое для зажима инструмента.„

Затем распределительный золотник 33 соединяет верхнюю полость 31 со сливом, минуя напорный золотник 34, при этом давление в полости 31 снимается и происходит зажим инструмента. Одновременно золотник 32 соединяет полость 30 с напорной магистралью и шток 19 с поршнем 18 перемещается до тех пор, пока его верхний торец не упрется в крышку 22, а гидроцилиндр 15 перемещается вниз до упора его верхней крышки з расточки стакана, образуются гарантированные зазоры между штоком 19 и. тягой 5 и между внутренней поверхностью 26 фланца 10 и поверхностью 27 радиальных выступов 17. Наличие зазоров контролируется датчиками 38 и 39. После срабатьша ия датчиков 38 и 39 золотник 32 отключает 1шжнюю полость 30 гидро11илиндра 15 ot напорной магистрали.,:

Если пакет гарельчатьгх пружин по какой-либо из указанных ранее причин создает усилие зажима инсгрулгснта меньше заданного, то под действием тяги 5 шток 19 с кулачком 23 не дойдет до положения срабатывания датчика 24, так как равновесие между гягой 5 и нагруженным штоком 19 наступит раньше и, следовательно, невключе}шый датчик i4 заблокирует всго дальнейшую работу устройства и станка, а на пульте управления появится сигнал о недостаточной силе зазгтша инструмента.

Формула изобретеннй

1. Устройство для автомагического креплеш ииструмента в ившидале металлорежущего станка.

содержа цее оправку с ииcrpyмeнтo, подпружинекную относительно шпинделя гя1у с механизмом захвата оправки, взаимодействующую со штоком приводного гидроцилиндра, установленного с во можностью осевого перемещения в стакане, расположенном па корпусе щлиндельного узла, отличающееся тем, что, с целью автоматического контроля усилия зажима инструмента, а также повышения безопасности и надежности работы

устройства, оно снабжено механизмом нагружения тяги в момент зажима инструмента силой, равной и противоположно направленной заданному усилию зажима инструмента, и установленным в корпусе шпиндельного узла датшком, взаимодействующим

с тягой в положении равновесия последней в силовым звеном механизма кагружения.

2.Устройство по п. ,отличающееся тем, что в качестве механизма нагружекия тяга использован приводной гидроцилиядр, в котором верхняя

полость при зажиме инструмента соединена со сливом через напорный золотштк для создания посредством штока с поршнем сопротавлення перемещению тяги, равного заданному усилию за;кима инструмента,

3.Устройство поп. 1, отличающееся тсм,

что тяга связана с .датчиком ее положения через шток приводного гидроцилиндра.

4. Устройство по п. 1,отличающееся тем,

что на стакане имеется упор для ограничения крайнего верхнего положешгя поршня приводного га фоцилиндра.

5. Устройство по п. 4, отличающееся тем, что упор вьшолиен в виде крышки, жесжо связанной со сгаканом.

б. Устройсгао по пи. I к4, отянчающееся терл, пх дагвпс положения гяги установлен на крышке стакана.

Источники информшщн, принятые во внимание при экспертизе:

I, Авторжоё свияегельс1во СХГСР К 467808, В 23 q 3/12, 14.12.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматизированного крепления инструмента в шпинделе металлорежущего станка | 1988 |

|

SU1551473A1 |

| Устройство для автоматического крепления инструмента | 1973 |

|

SU467808A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Устройство для крепления инструментаВ шпиНдЕлЕ CTAHKA | 1979 |

|

SU823018A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Шпиндельная бабка | 1980 |

|

SU1118487A1 |

| Шпиндельное устройство | 1983 |

|

SU1144773A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

Авторы

Даты

1977-06-05—Публикация

1976-01-07—Подача