Изобретение относится к химии, а именно к шлакощелочным вяжущим, и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение прочности при попеременном увлажнении и высушивании и модуля упругости бетона на его основе.

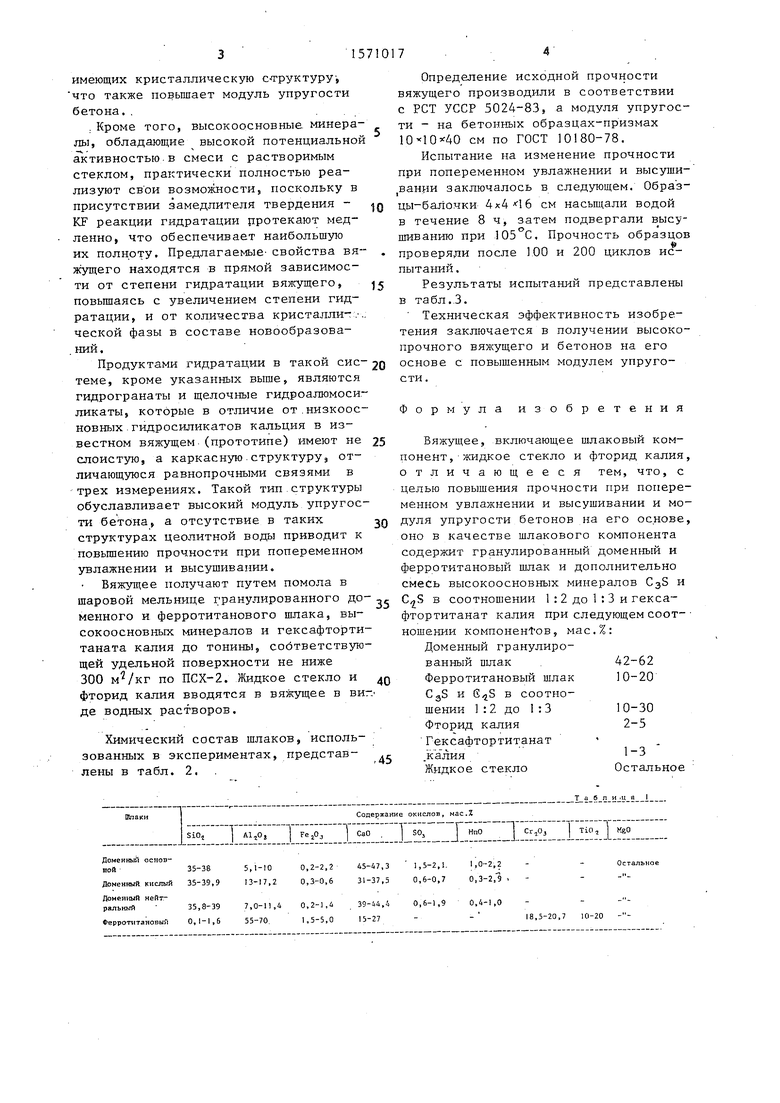

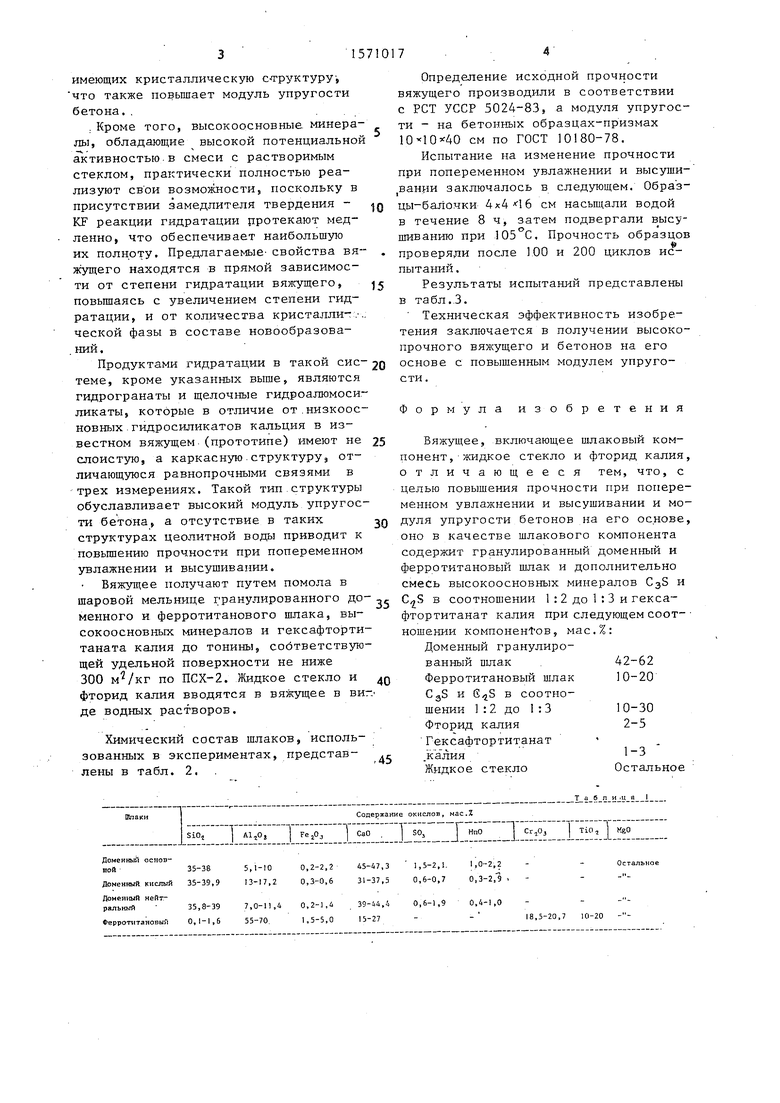

.Химический состав доменных и ферг ротитановых гранулированных шлаков, которые могут быть использованы для получения вяжущего, представлены в табл. 1.

В качестве жидких стекол могут быть использованы натриевые и калиевые стекла.

Повышение прочности при попеременном увлажнении и высушивании и модуля упругости в такой системе достигается за счет образования упорядоченной однородной структуры каркасного типа в затвердевшем камне вяжущего. Это обуславливается несколькими факторами. В. систему вводится кристаллическое вещество KTiF,, которое играет роль подложки и интенсифицирует процесс кристаллизации гелевидных новообразований такого же состава, которые образуются за счет оксида титана, содержащегося в ферротитановом шлаке, и фторида калия. В результате происходит процесс гомоэпитаксии за счет структурно-геометрического соответствия подложки и нарастающих кристаллов KTiF.

Высокое содержание в ферротитановом шлаке оксида алюминия приводит к образованию нерастворимых в воде соединений, близких по составу к минералу K NaAlFg, обеспечивающих высокую стойкость вяжущего при попеременном увлажнении и высушивании. Одновременно с этим благодаря повышенному содержанию оксида алюминия и наличию в системе свободной извести,ч отщепляющейся при гидратации C3S и , происходит синтез низкоосновных фторсо-. держащих минералов типа геарксустнта CaAl(F,OH)J-H10 и просопита CaAl4(F,OB)g,

сд

пз4

ч1

имеющих кристаллическую структуру, что также повышает модуль упругости бетона.

Кроме того, высокоосновные минералы, обладающие высокой потенциальной активностью в смеси с растворимым стеклом, практически полностью реализуют свои возможности, поскольку в присутствии замедлителя твердения - KF реакции гидратации протекают медленно, что обеспечивает наибольшую их полноту. Предлагаемые свойства вяжущего находятся в прямой зависимости от степени гидратации вяжущего, повышаясь с увеличением степени гидратации, и от количества кристаллической фазы в составе новообразований.

Продуктами гидратации в такой сие- теме, кроме указанных выше, являются гидрогранаты и щелочные гидроалюмосиликаты, которые в отличие от низкоосновных гидросиликатов кальция в известном вяжущем (прототипе) имеют не слоистую, а каркасную структуруэ отличающуюся равнопрочными связями в трех измерениях. Такой тип структуры обуславливает высокий модуль упругости бетона, а отсутствие в таких структурах цеолитной воды приводит к повышению прочности при попеременном увлажнении и высушивании.

Вяжущее получают путем помола в шаровой мельнице гранулированного доменного и ферротитанового шлака, высокоосновных минералов и гексафторти- таната калия до тонины, соответствующей удельной поверхности не ниже 300 по ПСХ-2. Жидкое стекло и фторид калия вводятся в вяжущее в виде водных растворов.

Химический состав шлаков, использованных в экспериментах, представлены в табл. 2.

0

5

Q 5 0

40

35

45

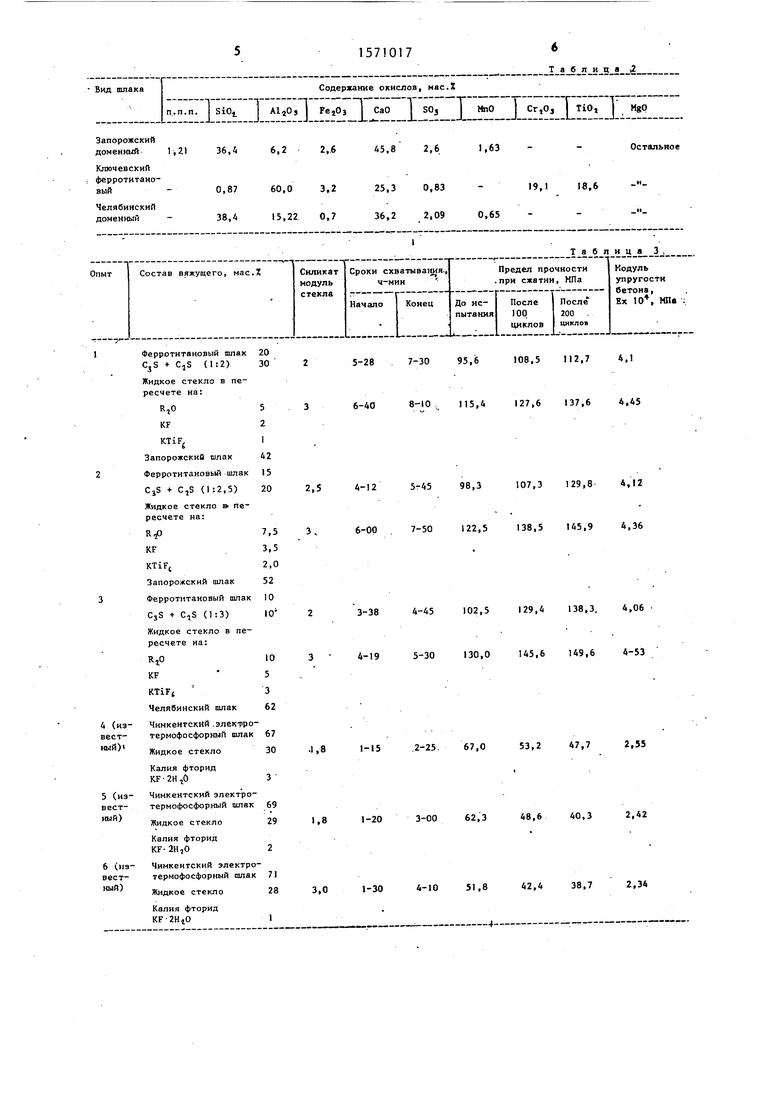

Определение исходной прочности вяжущего производили в соответствии с РСТ УССР 5024-83, а модуля упругости - на бетонных образцах-призмах см по ГОСТ 10180-78.

Испытание на изменение прочности при попеременном увлажнении и высуши- (вании заключалось в следующем. Образ- цы-балочки см насыщали водой в течение 8 ч, затем подвергали высушиванию при 105°С, Прочность образцов

&

проверяли после 100 и 200 циклов испытаний .

Результаты испытаний представлены в табл.3.

Техническая эффективность изобретения заключается в получении высокопрочного вяжущего и бетонов на его основе с повышенным модулем упругости.

Формула изобретения

Вяжущее, включающее шлаковый компонент, жидкое стекло и фторид калия, отличающееся тем, что, с целью повышения прочности при попеременном увлажнении и высушивании и модуля упругости бетонов на его основе, оно в качестве шлакового компонента содержит гранулированный доменный и ферротитановый шлак и дополнительно смесь высокоосновных минералов Сз5 и в соотношении 1 : 2 до 1 : 3 и гекса- фтортитанат калия при следующем соотношении компонентов, мас.%: Доменный гранулированный ишак42-62 Ферротитановый шлак 10-20 C3S и в соотношении 1:2 до 1:3 10-30 Фторид калия2-5 Гексафтортитанат .калия1 3 Жидкое стекло Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1988 |

|

SU1608153A1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2366627C1 |

| Вяжущее | 1988 |

|

SU1608152A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| Вяжущее | 1990 |

|

SU1763404A1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| Вяжущее | 1978 |

|

SU779325A1 |

| Вяжущее | 1986 |

|

SU1426957A1 |

Изобретение относится к химии, а более конкретно к шлакощелочным вяжущим, и может быть использовано в промышленности строительных материалов. Цель изобретения - повышение прочности при попеременном увлажнении и высушивании и модуля упругости бетона на его основе. Вяжущее включает, мас.%: доменный гранулированный шлак 42-62

ферротитановый шлак 10-20

C3S и C2S в соотношении 1:2-1:3 10-30

фторид калия 2-5

гексафтортитанат калия 1-3 и жидкое стекло остальное. Предел прочности вяжущего при попеременном увлажнении и высушивании после 100 циклов 107,3-145,6 МПа, после 200 циклов 112,7-148,6 МПа, модуль упругости бетона 4,06-4,53 Е.104 МПа. 3 табл.

Таблица I

Жидкое стекло в пересчете на:

RtO KF

KTiF,

S Запорожский шлак

2Ферротнтановый шлак CjS + C,S (I :2,5)

Жидкое стекло пересчете на:

KF

KTiFc

Запорожский шлак

3Ферротнтановый ишак C3S + C,S (1:3)

Жидкое стекло в пересчете на:

RjO

KF

KTiFt

Челябинский шлак

4(из- Чимкентский электровест- термофосфорнын шлак

Жидкое стекло

Калия фторид KF 2Н гО

5(из- Чимкентский электро- вестный)

5

2

1

42

15

20

термофосфорный шлак Жидкое стекло

7,5

3,5

2,0

52

10

10

10 5 3 62

67 30

69 29

.1,8

1,8

6-408-10115,4127,6 137,64,45

2,54-125-4598,3107,3 129,84.IZ

6-00

3-38

4-19

1-15

1-20

7-50122,5138,5 145,94,36

4-45102,5129,4 138,3,4,06

5-30130,0145,6 149,64-53

2-2567,053,247,72,55

3-0062.348,640,32,42

Таблица ,2

Таблица 3,

6-408-10115,4127,6 137,64,45

6-00

7-50122,5138,5 145,94,36

3-38

4-45102,5129,4 138,3,4,06

4-19

5-30130,0145,6 149,64-53

1-15

2-2567,053,247,72,55

1-20

3-0062.348,640,32,42

| Способ получения покрытия копировальной бумаги | 1983 |

|

SU1134394A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-15—Публикация

1988-02-18—Подача