трубы напротив опорного ролика 17 многозвенника,несущего датчик 1 9 измерения перемещения рычага. Перемещение кронштейна 25 контролируют с помощью регистратора 28, получающего сигнал от датчика 27 перемещения кронштейна. Включают привод вращения трубы. Измерительный узел перемещается вдоль оси трубы синхронно с кронштейном 25, не вращаясь, что обеспечивается стабилизирующим противовесом 13, жестко связанным с

осью цилиндра I. Латчики 19 измеряют отклонения внутреннего диаметра трубы, которые регистрируются в регистраторах 21 . Одновременно датчиком 29 измеряется толщина трубы, которая регистрируется на регистраторе 30. Вращение трубы воспринимается датчиком 22 углового положения трубы и регистрируется в регистраторе 23.

Информация с регистраторов поступает на устройство обработки информации. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1991 |

|

SU1834488A1 |

| Устройство для сканирования геометрии трубы | 2021 |

|

RU2790884C2 |

| УСТАНОВКА ОБРАБОТКИ МЕРНЫХ БРЕВЕН ДЛЯ ПОЛУЧЕНИЯ ЧУРАКОВ МАКСИМАЛЬНОГО ОБЪЕМА, СПОСОБ ИХ ОБРАБОТКИ, ВКЛЮЧАЯ СПОСОБ ЦЕНТРИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2368493C1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 2017 |

|

RU2661552C1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| УЗЕЛ ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО МАТЕРИАЛА И ИСПОЛЬЗУЮЩЕЕ ЕГО УСТРОЙСТВО | 2010 |

|

RU2434294C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ДВИЖУЩЕГОСЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2184345C1 |

Изобретение относится к измерительной технике и может использоваться в машиностроении при производстве длинномерных труб большого диаметра в процессе комплексных измерений и контроле геометрических параметров изделий. Целью изобретения является повышение точности измерений и повышение информативности устройства. Механизм перемещения измерительного узла вставляют внутрь трубы с предварительно прижатыми к цилиндру 1 рычагами 3 с опорными роликами 2 и вытянутыми до упора концевыми рычагами измерительного узла. С помощью установочного привода 7 рычаги 3 цилиндра 1 симметрично раздвигаются до упора во внутреннюю полость трубы опорных роликов 2. Включением привода 18 измерительного узла симметрично раздвигаются шарнирно-рычажные многозвенники измерительного узла до контакта с поверхностью трубы хотя бы одного опорного ролика 17. При этом происходит процесс окончательного центрирования оси измерительного узла относительно оси трубы с использованием муфты 14 с промежуточной призматической деталью. С помощью привода 26 перемещают кронштейн 25 и устанавливают датчик 29 толщины трубы напротив опорного ролика 17 многозвенника, несущего датчик 19 измерения перемещения рычага. Перемещение кронштейна 25 контролируют с помощью регистратора 28, получающего сигнал от датчика 27 перемещения кронштейна. Включают привод вращения трубы. Измерительный узел перемещается вдоль оси трубы синхронно с кронштейном 25, не вращаясь, что обеспечивается стабилизирующим противовесом 13, жестко связанным с осью цилиндра 1. Датчики 19 измеряют отклонения внутреннего диаметра трубы, которые регистрируются в регистраторах 21. Одновременно датчиком 29 измеряется толщина трубы, которая регистрируется на регистраторе 30. Вращение трубы воспринимается датчиком 22 углового положения трубы и регистрируется в регистраторе 23. Информация с регистраторов поступает на устройство обработки информации. 3 ил.

Изобретение относится к измерительной технике и может использоваться в машиностроении при производстве длин- номерных труб большого диаметра в процессе комплексных измерений и контроля геометрических параметров изделий .

Цель изобретения - повышение точ- ности за счет обеспечения непрерывности измерений и улучшения центрирования измерительного узла и повышение информативности устройства за счет обеспечения возможности измерений до- полнительных геометрических параметров изделий (овальность, толщина, разностенность) с привязкой этих параметров к координатам изделия.

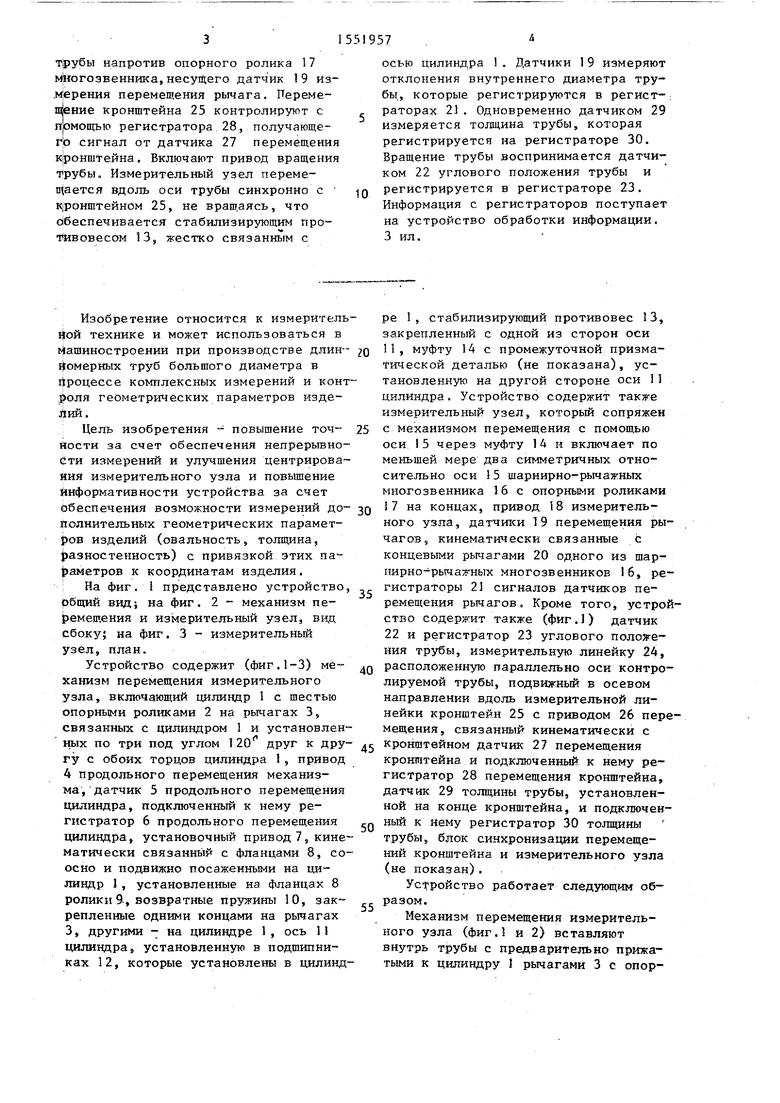

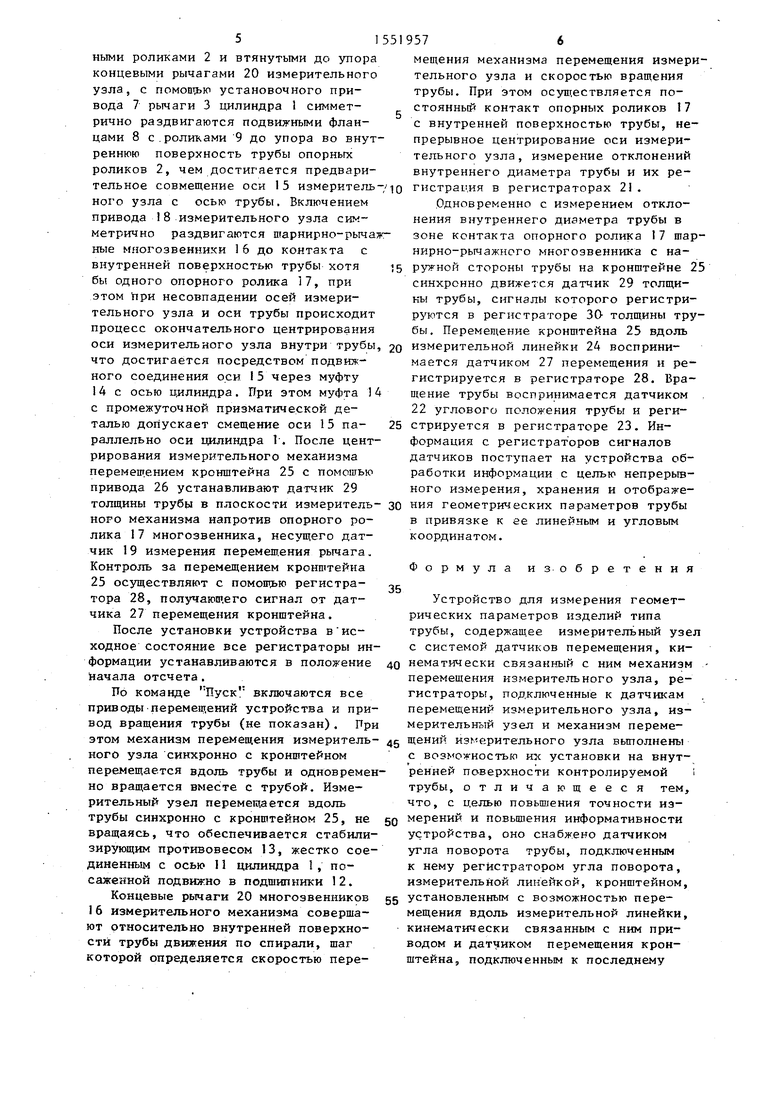

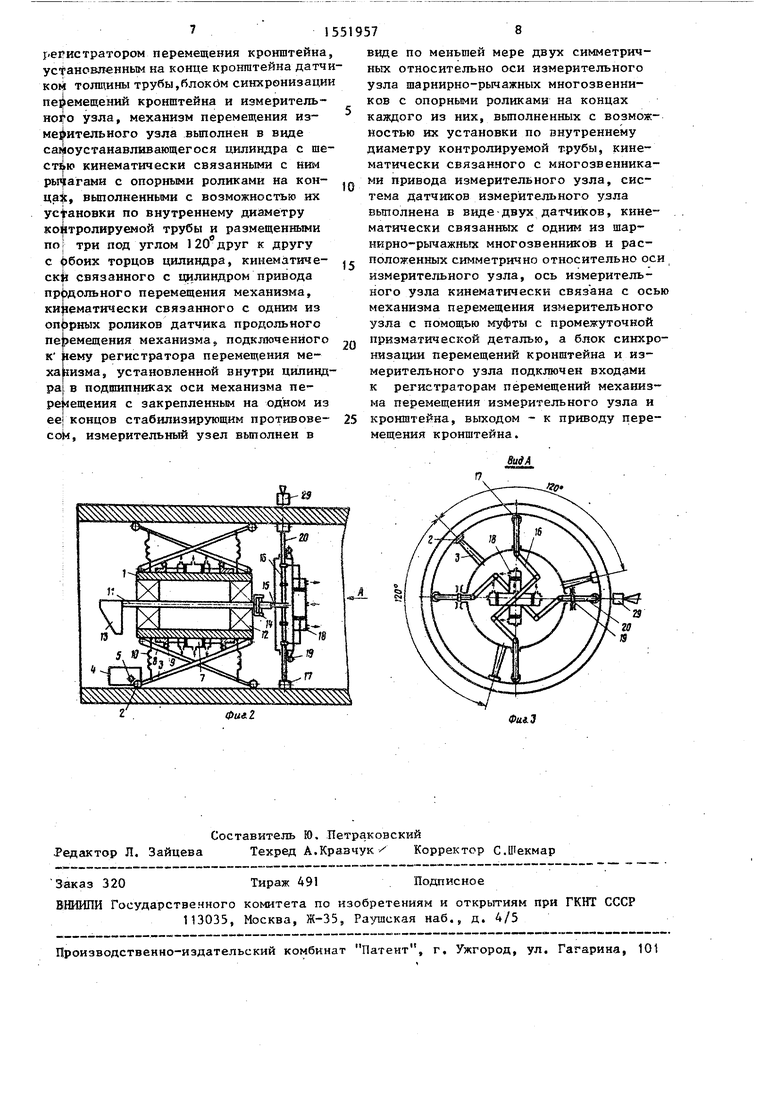

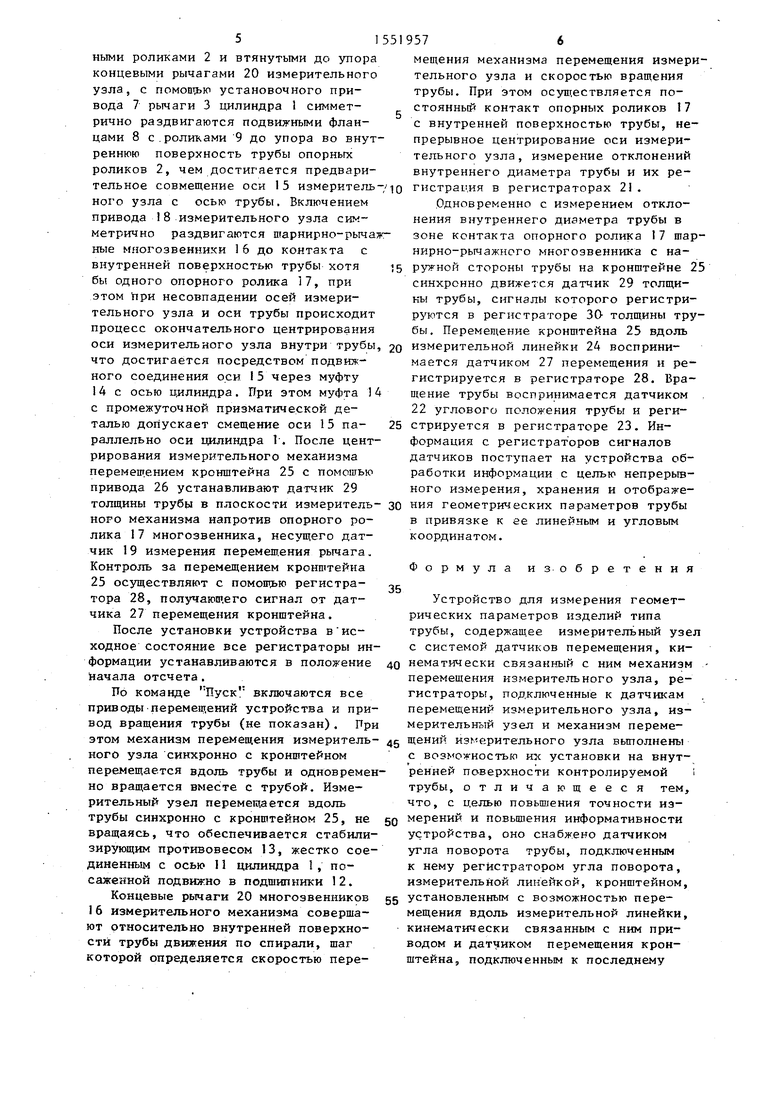

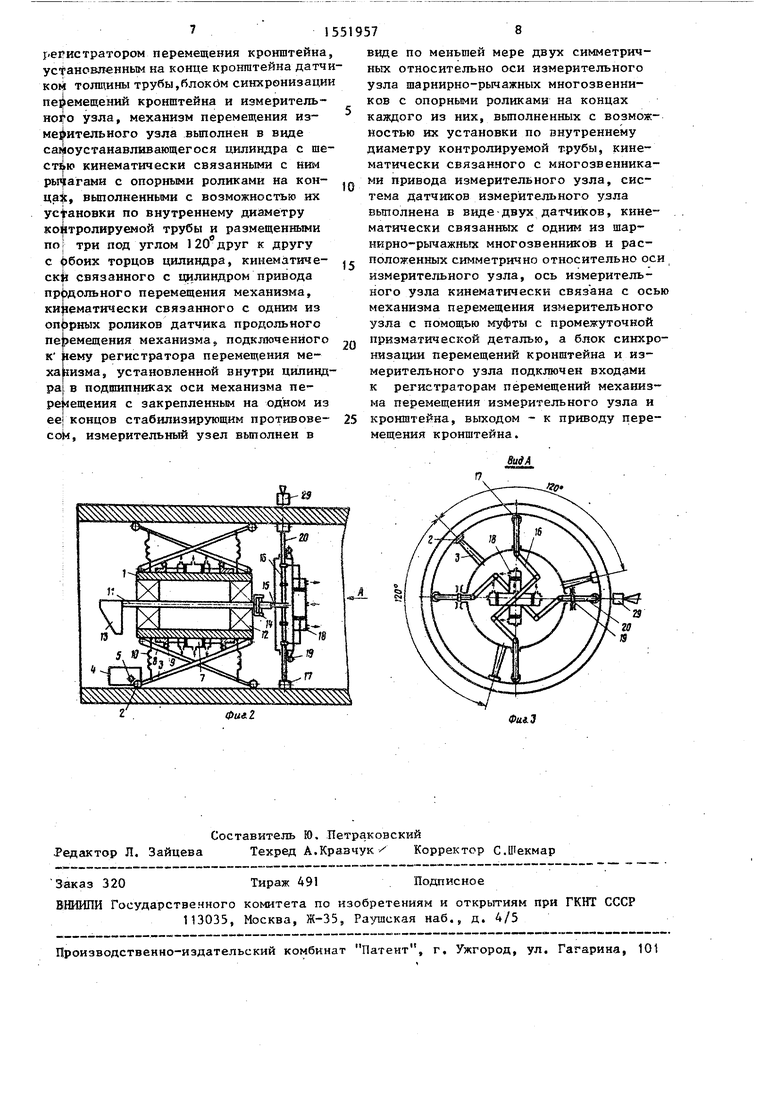

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - механизм перемещения и измерительный узел, вид сбоку; на фиг. 3 - измерительный узел, план.

Устройство содержит (фиг.1-3) ме- ханизм перемещения измерительного узла, включающий цилиндр 1 с шестью опорными роликами 2 на рычагах 3, связанных с цилиндром 1 и установленных по три под углом 120 друг к дру- гу с обоих торцов цилиндра I, привод 4 продольного перемещения механизма, датчик 5 продольного перемещения цилиндра, подключенный к нему регистратор 6 продольного перемещения цилиндра, установочный привод 7, кинематически связанный с фланцами 8, со- осно и подвижно посаженными на цилиндр 1, установленные на фланцах 8 ролики 9, возвратные пружины 10, закрепленные одними концами на рычагах 3, другими - на цилиндре 1, ось 11 цилиндра, установленную в подшипниках 12, которые установлены в цилинд

5

5 о

Q Q

5

ре I, стабилизирующий противовес 13, закрепленный с одной из сторон оси 11, муфту 14 с промежуточной призматической деталью (не показана), установленную на другой стороне оси 11 цилиндра. Устройство содержит также измерительный узел, который сопряжен с механизмом перемещения с помощью оси 15 через муфту 14 и включает по меньшей мере два симметричных относительно оси 15 шарнирно-рычажных многозвенника 16 с опорными роликами 17 на концах, привод 18 измерительного узла, датчики 19 перемещения рычагов, кинематически связанные с концевыми рычагами 20 одного из шарнирно-рычажных многозвенников 16, регистраторы 21 сигналов датчиков перемещения рычагов. Кроме того, устрой- стно содержит также (фиг.1) датчик 22 и регистратор 23 углового положения трубы, измерительную линейку 24, расположенную параллельно оси контролируемой трубы, подвижный в осевом направлении вдоль измерительной линейки кронштейн 25 с приводом 26 перемещения, связанный кинематически с кронштейном датчик 27 перемещения кронштейна и подключенный к нему регистратор 28 перемещения кронштейна, датчик 29 толщины трубы, установленной на конце кронштейна, и подключенный к нему регистратор 30 толщины трубы, блок синхронизации перемещений кронштейна и измерительного узла (не показан).

Устройство работает следующим образом.

Механизм перемещения измерительного узла (фиг.1 и 2) вставляют внутрь трубы с предварительно прижатыми к цилиндру 1 рычагами 3 с опор51

ньгми роликами 2 и втянутыми до упора концевыми рычагами 20 измерительного узла, с помопч К1 установочного привода 7 рычаги 3 цилиндра I симметрично раздвигаются подвижными фланцами 8 с роликами 9 до упора во внутреннюю поверхность трубы опорных роликов 2, чем достигается предварительное совмещение оси 15 измеритель- него узла с осью трубы. Включением привода 18 измерительного учла метрично раздвиглютея шарнирно-рычажные многоэвенники 1 6 до контакта с внутренней поверхностью трубы хотя бы одного опорно о ролика 17, при этом при несовпадении осей измерительного узла и оси трубы происходит процесс окончательного центрирования оси измерительного узла внутри грубы, что достигается посредством подвижного соединения оси 15 через муфту 14 с осью цилиндра. При этом муфта 14 с промежуточной призматической деталью допускает смешение оси 15 па- раллельно оси цилиндра 1. После центрирования измерительного механизма перемешением кронштейна 25 с помгчиью привода 26 устанавливают датчик 29 толщины трубы в ппоскости измеритель- кого механизма напротив опорного ролика 17 многозвенника, несущего датчик 19 измерения перемещения рычага. Контроль за перемещением кронштейна 25 осуществляют с помошью регистра- тора 28, получающего сигнал от датчика 27 перемещения кронштейна.

После установки устройства в исходное состояние все регистраторы информации устанавливаются в положение начала отсчета .

По команде Пуск| включаются все приводы перемещений устройства и привод вращения трубы (не показан). При этом механизм перемещения измеритель- ного узла синхронно с кронштейном перемещается вдоль трубы и одновременно вращается вместе с трубой. Измерительный узел перемещается вдоль трубы синхронно с кронштейном 25, не вращаясь, что обеспечивается стабилизирующим противовесом 13, жестко соединенным с осью 11 цилиндра 1, посаженной подвижно в подшипники 12.

Концевые рычаги 20 многозвенников 16 измерительного механизма совершают относительно внутренней поверхности трубы движения по спирали, шаг которой определяется скоростью пере9576

метения механизма перемещения измерительного узла и скоростью вращения трубы. При этом осушесгвляется постоянный контакт опорных роликов 17 с внутренней поверхностью трубы, непрерывное центрирование оси измерительного узла, измерение отклонений внутреннего диаметра трубы и их регистрация в регистраторах 21.

Одновременно с измерением отклонения внутреннего диаметра трубы в зоне контакта опорного ролика 17 тар нирно-рычажного многозвенника с наружной стороны трубы на кронштейне 2 синхронно движется датчик 29 толщины трубы, сигналы которого регистрируется в регистраторе 3Q толщины трубы. Перемещение кронштейна 25 вдоль измерительной линейки 24 воспринимается датчиком 27 перемещения и регистрируется в регистраторе 28. Вращение трубы воспринимается датчиком 22 углового положения трубы и регистрируется в регистраторе 23. Информация с регистраторов сигналов датчиков поступает на устройства обработки информации с целью непрерывного измерения, хранения и отображения геометрических параметров трубы в привязке к ее линейным и угловым координатом.

Формула изобретения

Устройство для измерения геометрических параметров изделий типа трубы, содержащее измерительный узе с системой датчиков перемещения, кинематически связанный с ним механизм перемещения измерительного узла, регистраторы, подключенные к датчикам перемещений измерительного узла, измерительной узел и механизм перемещении измерительного узла выполнены с возможностью их установки на внутренней поверхности контролируемой трубы, отличающееся тем, что, с иелью повышения точности измерений и повышения информативности устройства, оно снабжено датчиком утла поворота трубы, подключенным к нему регистратором угла поворота, измерительной линейкой, кронштейном, установленным с возможностью перемещения вдоль измерительной линейки, кинематически связанным с ним приводом и датчиком перемещения кронштейна, подключенным к последнему

$$$$ $$ш $$ Ш$$$Ш

г Фил г

But A

Фил У

| Устройство для измерения внутреннего диаметра трубы | 1985 |

|

SU1305523A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-23—Публикация

1987-12-30—Подача