(.21) 4438121/25-23

(22) 08.06.88

(.46) 23.03.90. Бюп. № 1 I

(71)Закавказский филиал Эксперимен- 1альиого научно-исследовательского ги гут а металлорежущих станков

(72)В.А.Авакяч, К.С.Бабаян и А.Р.Асатряь

(53) 621«8J3 (ОЯЯ.8)

(iG) Авторское свидетельство СССР

N 796696, кл. G 01 М 13/02, 1979.

Авторское свидетельство СССР № 1037112, кл. G 01 М П/02, 1982. (541 СПОСОБ ИСПЫТАНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

(57) Изобретение относится к машиностроению, а именно к испытательной технике, и МОЖРТ быть использовано при проведении ускоренных испытании зубчатых передач на надежность и долговечность. Цель изобретения - сокращение продолжительности испытаний путем форсирования нагрузочных режимов за счет концентрации повреждающих воздействий на ограниченной щеке выбранных зубьев. При испытаниях прикладывают к ведущему и ведомому валам испытуемой передачи количественный крутящий момент и постоянный по величине составляющий 50% от последнего и дополнительный переменный тормозные моменты. Последний изменяют по пилообразному закону от 50% до нулевой величины крутящего момента, синхронизируя по времени моменты входа одного из зубьев в зацепление и импульсного увеличения амплитуды. Измеряют параметры вибраций в каждом цикле нагружения, циклы чагр тжения повторяют до достижения контролируемым параметром продольного значения, а за контролируемый параметр принимают собственную частоту колебаний испытуемой передачи. 2 ип.

§

V)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания зубчатых передач | 1982 |

|

SU1037112A1 |

| Способ определения нагрузочного режима при форсированных испытаниях мелкомодульных зубчатых передач | 1985 |

|

SU1293526A1 |

| СПОСОБ СБОРКИ МНОГОПОТОЧНОГО РЕДУКТОРА ИЛИ МУЛЬТИПЛИКАТОРА | 2008 |

|

RU2389595C2 |

| Способ испытания зубчатых колес на выносливость | 1981 |

|

SU1010490A1 |

| Способ испытания зубчатых колес на выносливость при изгибе | 1986 |

|

SU1317302A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ СКОЛЬЖЕНИЯ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2017 |

|

RU2663095C1 |

| Способ испытания зубчатых колес на износостойкость | 1987 |

|

SU1493906A1 |

| Способ испытаний зубчатых колес на контактную усталость зубьев | 1991 |

|

SU1826010A1 |

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Способ испытания передач | 1979 |

|

SU796696A1 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при проведении ускоренных испытаний зубчатых передач на надежность и долговечность. Цель изобретения - сокращение продолжительности испытаний путем форсирования нагрузочных режимов за счет концентрации повреждающих воздействий на ограниченной щеке выбранных зубьев. При испытаниях прикладывают к ведущему и ведомому валам испытуемой передачи количественный крутящий момент и постоянный по величине составляющий 50% от последнего и дополнительный переменный тормозные моменты. Последний изменяют по пилообразному закону от 50% до нулевой величины крутящего момента, синхронизируя по времени моменты входа одного из зубьев в зацепление и импульсного увеличения амплитуды. Измеряют параметры вибраций в каждом цикле нагружения, циклы нагружения повторяют до достижения контролируемым параметром продольного значения, а за контролируемый параметр принимают собственную частоту колебаний испытуемой передачи. 2 ил.

Изобретение относится к машиностроению, а именно к испытательной 1вхнике, и может быть использовано при проведении ускоренных испытаний зубчатых передач на надежность и долговечность.

Целью изобретения является сокращение продолжительности испытаний путем форсирования нагрузочных режимов за счет концентрации повреждающих воздействий на ограниченном числе выбранных зубьев.

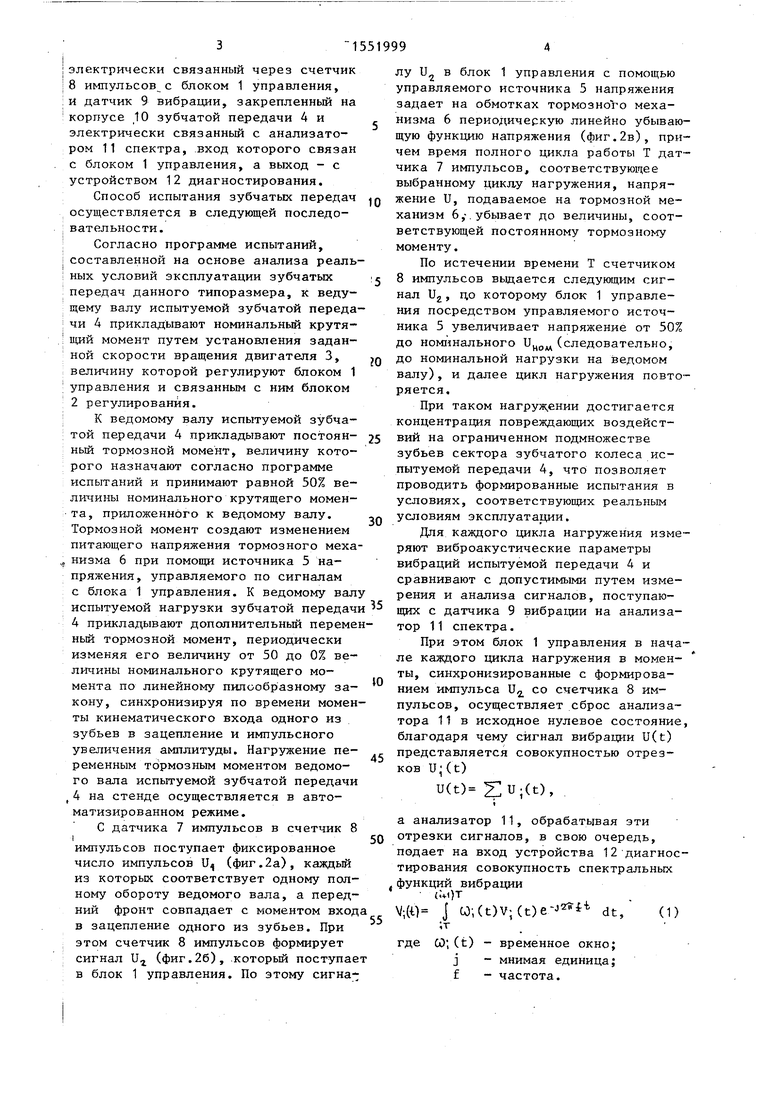

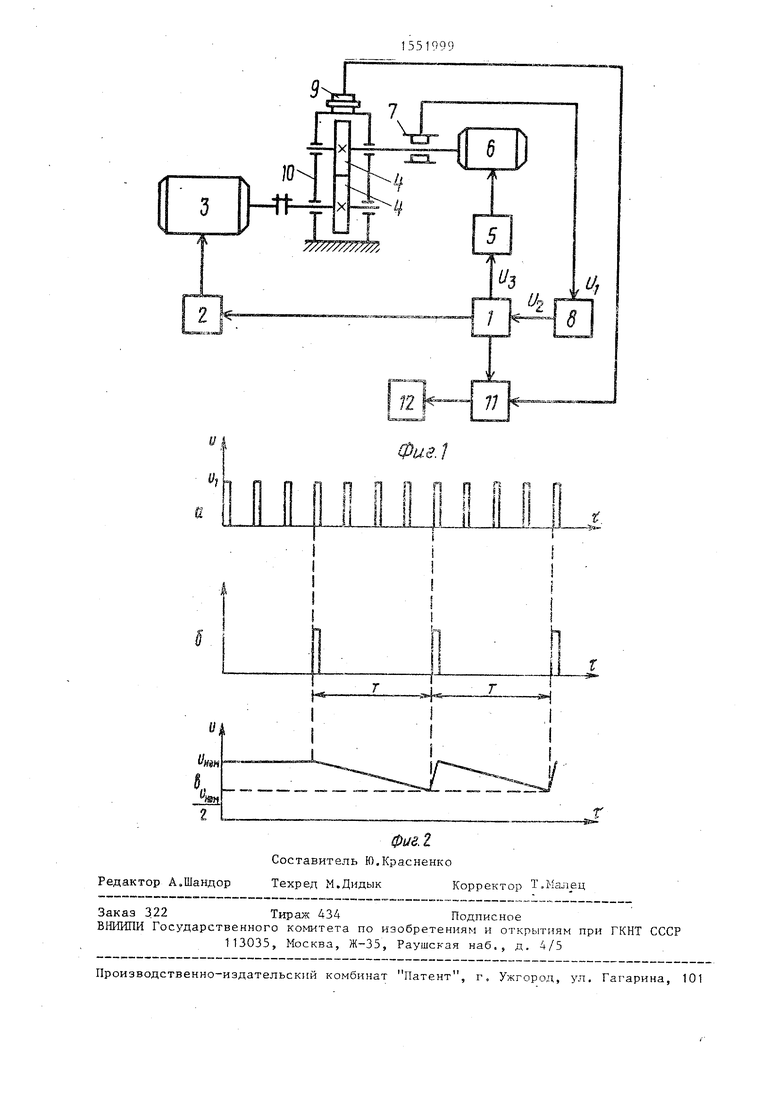

На фиг.1 изображена общая схема стенда, реализующего данный способ;

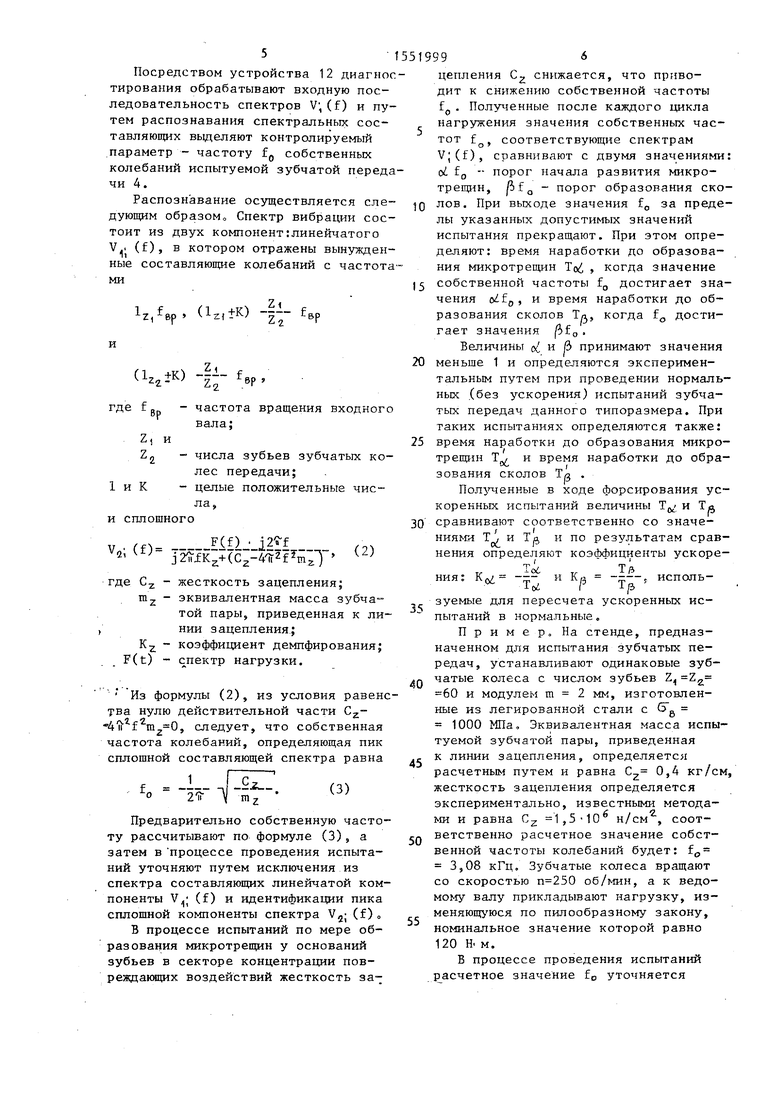

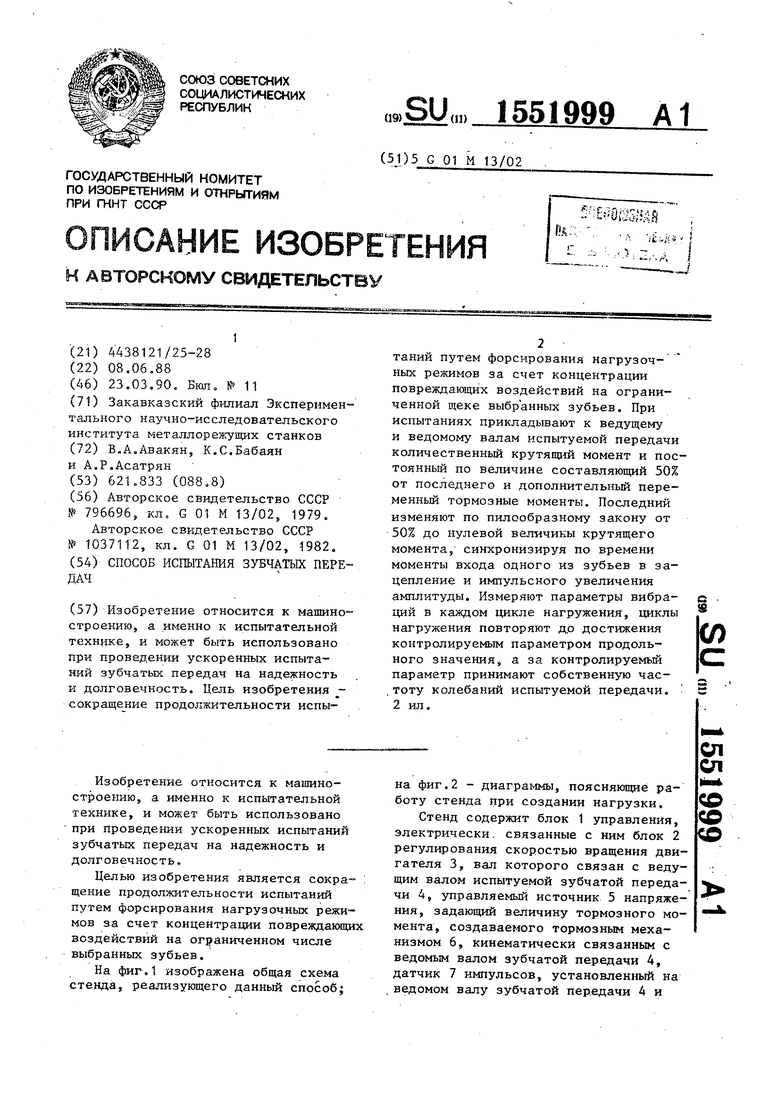

на фиг.2 - диаграммы, поясняющие работу стенда при создании нагрузки.

Стенд содержит блок 1 управления, электрически связанные с ним блок 2 регулирования скоростью вращения двигателя 3, вал которого связан с ведущим валом испытуемой зубчатой передачи 4, управляемый источник 5 напряжения, задающий величину тормозного момента, создаваемого тормозным механизмом 6, кинематически связанным с ведомым валом зубчатой передачи 4, датчик 7 импульсов, установленный на ведомом валу зубчатой передачи 4 и

СП

СП

со со

СО

электрически связанный через счетчик 8 импульсов с блоком 1 управления, И датчик 9 вибрации, закрепленный на корпусе 10 зубчатой передачи Аи электрически связанный с анализатором 11 спектра, вход которого связан с блоком 1 управления, а выход - с устройством 12 диагностирования.

Способ испытания зубчатых передач осуществляется в следующей последовательности.

Согласно программе испытаний, составленной на основе анализа реальных условий эксплуатации зубчатых передач данного типоразмера, к ведущему валу испытуемой зубчатой передачи 4 прикладывают номинальный крутящий момент путем установления заданной скорости вращения двигателя 3, величину которой регулируют блоком 1 управления и связанным с ним блоком 2 регулирования.

К ведомому валу испытуемой зубчатой передачи 4 прикладывают постоян- ный тормозной момент, величину которого назначают согласно программе испытаний и принимают равной 50% величины номинального крутящего момента, приложенного к ведомому валу. Тормозной момент создают изменением питающего напряжения тормозного механизма 6 при помощи источника 5 напряжения, управляемого по сигналам с блока 1 управления. К ведомому валу испытуемой нагрузки зубчатой передачи 4 прикладывают дополнительный переменный тормозной момент, периодически изменяя его величину от 50 до 0% величины номинального крутящего момента по линейному пилообразному за- кону, синхронизируя по времени моменты кинематического входа одного из зубьев в зацепление и импульсного увеличения амплитуды. Нагружение переменным тормозным моментом ведомого вала испытуемой зубчатой передачи t 4 на стенде осуществляется в автоматизированном режиме.

С датчика 7 импульсов в счетчик 8 i импульсов поступает фиксированное

число импульсов }ц (фиг.2а), каждый из которых соответствует одному полному обороту ведомого вала, а передний фронт совпадает с моментом вход в зацепление одного из зубьев. При этом счетчик 8 импульсов формирует сигнал иг (фиг.2б), который поступае в блок 1 управления. По этому сигна

5

0

5

лу U,, в блок 1 управления с помощью управляемого источника 5 напряжения задает на обмотках тормозного механизма 6 периодическую линейно убывающую функцию напряжения (фиг.2в), причем время полного цикла работы Т датчика 7 импульсов, соответствующее выбранному циклу нагружения, напряжение U, подаваемое на тормозной механизм 6,- убывает до величины, соответствующей постоянному тормозному моменту.

По истечении времени Т счетчиком 8 импульсов выдается следующим сигнал Uz, ц,о которому блок 1 управления посредством управляемого источника 5 увеличивает напряжение от 50% до номинального UHOM (следовательно, до номинальной нагрузки на ведомом валу), и далее цикл нагружения повторяется.

При таком нагруж,ении достигается концентрация повреждающих воздействий на ограниченном подмножестве зубьев сектора зубчатого колеса испытуемой передачи 4, что позволяет проводить формированные испытания л условиях, соответствующих реальным условиям эксплуатации.

Для каждого цикла нагружения измеряют виброакустические параметры вибраций испытуемой передачи 4 и сравнивают с допустимыми путем измерения и анализа сигналов, поступающих с датчика 9 вибрации на анализатор 11 спектра.

При этом блок 1 управления в начале каждого цикла нагружения в моменты, синхронизированные с формированием импульса U со счетчика 8 импульсов, осуществляет сброс анализатора 11 в исходное нулевое состояние, благодаря чему сигнал вибрации U(t) представляется совокупностью отрезков U;(t)

u(t) (0,

i

а анализатор 11, обрабатывая эти отрезки сигналов, в свою очередь, подает на вход устройства 12 диагностирования совокупность спектральных .функций вибрации

V;14) J CO;(t)V;(t) dt, (1) ;т

где CO; (t) - временное окно; j - мнимая единица; f частота.

51

Посредством устройства 12 диагностирования обрабатывают входную последовательность спектров V;(f) и путем распознавания спектральных составляющих выделяют контролируемый параметр - частоту Г0 собственных колебаний испытуемой зубчатой передачи 4.

Распознавание осуществляется следующим образом. Спектр вибрации состоит иэ двух компонент:линейчатого V. (f), в котором отражены вынужденные составляющие колебаний с частотами

iz,V (K- tK)

вр

и

(12г+Ю fep,

где fB - частота вращения входного

вала; Z и

Zj - числа зубьев зубчатых колес передачи;

1 и К - целые положительные числа, и сплошного

v . m- - F(f)

v (f)- WfKl+lcl-WfinlT (2)

где Cz - жесткость зацепления;

mz - эквивалентная масса зубча той пары, приведенная к ли- нии зацепления;

Kz - коэффициент демпфирования; F(t) - спектр нагрузки.

Из формулы (2), из условия равенства нулю действительной части С2- 4fizf2m.

0, следует, что собственная частота колебаний, определяющая пик сплошной составляющей спектра равна

(3)

Предварительно собственную частоту рассчитывают по формуле (3), a затем в процессе проведения испытаний уточняют путем исключения из спектра составляющих линейчатой компоненты V (f) и идентификации пика сплошной компоненты спектра V2; (f)0

В процессе испытаний по мере образования микротрещин у оснований зубьев в секторе концентрации повреждающих воздействий жесткость эа

5)999

цепления С2 снижается, что приводит к снижению собственной шстоты . Полученные после каждого цикла нагружения значения собственных частот f0, соответствующие спектрам V|(O, сравнивают с двумя значениями: оЈ fQ - порог начала развития микротрещин, fifa - порог образования скоJQ лов. При выходе значения f0 за пределы указанных допустимых значений испытания прекращают. При этом определяют: время наработки до образования микротрещин То , когда значение

15 собственной частоты Ј0 достигает значения Ы- f0 , и время наработки до об0

5

0

5

0

5

0

5

разования сколов in,

Тр, когда f0 достигает значения fbf 0 .

Величины ( и В принимают значения меньше 1 и определяются экспериментальным путем при проведении нормальных (без ускорения) испытаний зубчатых передач данного типоразмера. При таких испытаниях определяются также: время наработки до образования микро- трещин Т- и время наработки до образования сколов Тд .

Полученные в ходе форсирования ускоренных испытаний величины и Та сравнивают соответственно со значения ми Т , и

Т,

и по результатам сравнения опредепяьт коэ ЫЬициенты ускорет v1

ния: К,зЈ --- и Ки ---, испольJ-oi/i p

зуемые для пересчета ускоренных испытаний в пормапьные.

Пример. Па стенде, предназначенном для испытания зубчатых передач, устанавливают одинаковые зубчатые колеса с числом зубьев 7М ZZ 60 и модулем m 2 мм, изготовленные из легированной стали с 1000 МПа. Эквивалентная масса испытуемой зубчатой пары, приведенная к линии зацепления, определяется расчетным путем и равна Cz 0,4 кг/см, жесткость зацепления определяется экспериментально, известными методами и равна Cz 1,5-10й н/см , соответственно расчетное значение собственной частоты колебаний будет: f0 3,08 кГц. Зубчатые колеса вращают со скоростью об/мин, а к ведомому валу прикладывают нагрузку, изменяющуюся по пилообразному закону, номинальное значение которой равно 120 Н- м.

В процессе проведения испытаний расчетное значение fc уточняется

путем исключения из спектра составляющих линейчатой компоненты (f) и идентификации пика сплошной компоненты спектра V2;(f) и принимается равным f 2,8 кГц.

Значения коэффициентов oL и (3 , обуславливающих соответственно порог начала развития микротрещин и порог образования сколов, опреде- ляются экспериментальным путем и принимаются равными оЈ 0,93; 0,86. Полученные в ходе испытаний значения собственных частот f0; сравниваются со значениями о{. f0 2,6 кГц и 2,4 кГц. При этом определяютс время наработки до образования микротрещин Т , когда значение собственной частоты Ј0 достигает значения oi,f0, и время наработки до образова- ния сколов Та, когда f0 достигает значения }f0 . Полученные значения TH/ 720 ч и Т/з 930 ч соответственно сравниваются со значением Т - время наработки до образования микротрещин и Т„ - время наработки до образования сколов, которые определяются экспериментально при проведении нормальных испытаний аналогичной зубчатой передачи и идентич- ных условиях: Т 2300 ч, Та 2880 ч. По результатам сравнения определяют коэффициенты ускорения

/ Тп/

V . - Т. 1Q.

OL Т, J ly

Kp--f -3,09.

Таким образом, реализация предлагаемого способа позволяет за счет обеспечения концентрации повреждаю - щих воздействий на ограниченном подмножестве зубьев сектора зубчатого

g с Q 5 Q

5

0

колеса провести форсированные ускоренные испытания и сократить продолжительность испытаний в 3,09 - 3,19 раза при сохранении достоверности и объективности оценки показателей надежности и долговечности испытуемой передачи.

Формула изобретения

Способ испытания зубчатых передач, заключающийся в том, что прикладывают постоянный положительный крутящий момент к ведущему валу испытуемой .передачи, к ее ведомому валу прикладывают постоянный и дополнительный переменный тормозные моменты, измеряют параметры вибраций испытуемой передачи и сравнивают значение контролируемого параметра с допустимым, от-личающийся тем, что, с целью сокращения продолжительности испытаний, величину постоянного тормозного момента устанавливают 50% от величины номинального крутящего момента, периодически с выбранным циклом нагружения изменяют величину дополнительного переменного тормозного момента от 50% до нулевой величины номинального крутящего момента по линейному пилообразному закону, синхронизируя по времени моменты кинематического входа одного из зубьев в зацепление и импульсного увеличения амплитуды, параметры вибраций измеряют в каждом цикле нагружения, циклы нагружения повторяют до достижения контролируемым параметром предельного значения, а за контролируемый параметр принимают собственную частоту колебаний испытуемой передачи.

н

I

1

///////,

///

2tб

г

/,

////////,

ч

4

Физ

t

Авторы

Даты

1990-03-23—Публикация

1988-06-08—Подача