Изобретение относится к термической обработке стальных изделий, в частности к способам термопластического деформирования металла, и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар топливных насосов высокого давления.

Известен способ упрочнения плунжерных пар топливных насосов высокого давления дизельных двигателей, включающий нагрев ТВЧ, закалку и низкий отпуск, причем нагреву подвергают плунжерную пару в сборе в области впускного и выпускного окон до температуры 800 - 830oC, и при этом плунжеру сообщают осциллирующее движение вдоль его оси, плунжер и втулку дополнительно подвергают сульфохроматированию (авт. св. СССР 1310438, C 21 D 1/78, БИ N 18, 1987).

Однако известный способ не позволяет избежать заклинивания при осцилляции.

Известны также способы восстановления плунжерных пар топливных насосов высокого давления дизелей, направленные на увеличение наружного диаметра плунжера в двух поясках выше и ниже спиральной канавки с последующей притиркой плунжерной пары (авт. св. СССР 1715864, "Способ восстановления плунжерных пар топливных насосов высокого давления дизелей." Алянчиков В.Н., Вашковец В.В., Хромов В.Н., Котин А.А., Шлянский В.Ю., Черкасов Г.А. Опубл. в БИ N 8, 1992; патент РФ 2064380, "Способ восстановления плунжерной пары." Мулин Ю.И., Хромов В.Н. Опубл. БИ N 21, 1996).

Однако известные способы восстанавливают лишь локальные поверхности, которые в процессе эксплуатации быстро истираются и значительно снижают послеремонтный ресурс восстановленного соединения.

Известен способ восстановления полых цилиндрических деталей, включающий нагрев ТВЧ полой цилиндрической детали в матрице (авт.св. СССР 753582, "Способ восстановления полых цилиндрических деталей." Бовбас В.И., Воловик Е.Л., Костюков Ю.Л., Федингин А.И. Опубл. БИ N 29, 1980).

Однако известный способ рассчитан на детали с цилиндрической поверхностью с большим радиусом кривизны. Деталь устанавливается с зазором между внутренней цилиндрической поверхностью матрицы и наружной цилиндрической поверхностью восстанавливаемой детали, что недопустимо при восстановлении плунжерных пар.

Наиболее близким к предлагаемому изобретению по совокупности признаков является способ восстановления цилиндрических поверхностей большой кривизны корпусных стальных деталей, например втулок плунжерных пар, способом равномерного объемного нагрева плунжерной втулки в жесткой охлаждаемой матрице с последующим охлаждением на воздухе (патент РФ 2026370, "Способ восстановления цилиндрических поверхностей большой кривизны корпусных стальных деталей." Гурмаза А.А., Бугаев В.Н., Семененко А.И. и др. Опубл. БИ N 1, 1995).

Однако известный способ не позволяет восстанавливать одновременно внутреннюю и наружную цилиндрические поверхности. Твердость и износостойкость восстановленной внутренней цилиндрической поверхности ниже, чем у новых деталей.

Задачей изобретения является повышение качества восстановления плунжерного соединения и повышение производительности за счет одновременного восстановления внутренней и наружной цилиндрической поверхности.

Поставленная задача достигается тем, что в способе восстановления плунжерных пар ТНВД дизелей, включающий нагрев ТВЧ, закалку втулки, имеющей посадочное место плунжерной пары в охлаждаемой матрице.

Согласно изобретению на внутренней цилиндрической поверхности разъемно-подпружиненной матрицы образована канавка на уровне посадочного места плунжерной втулки, равная по высоте размеру посадочного места плунжерной втулки. Детали разъемной матрицы выполняют из материала с коэффициентом термического расширения меньшим, чем восстанавливаемая плунжерная втулка. Разъемно-подпружиненная матрица выполнена с углом конуса наружной поверхности 10 - 30o. Наружная и внутренняя цилиндрические втулки разъемно-подпружиненной матрицы выполнены разрезными с продольным зазором величиной 0,5 - 1,5 мм. Канавка образована внутренней втулкой с закругленным торцом, радиусом 0,5 - 1,5 мм.

Способ осуществляется в разъемной матрице с углом конуса наружной поверхности 10 - 30o.

При угле конуса менее 10o значительно возрастает ход матрицы в водоохлаждаемом корпусе, что снижает количество типоразмеров восстанавливаемых деталей.

При угле конуса более 30o возникает опасность выдавливания матрицы из корпуса за счет сил, возникающих от расширения металла втулки плунжера при нагреве.

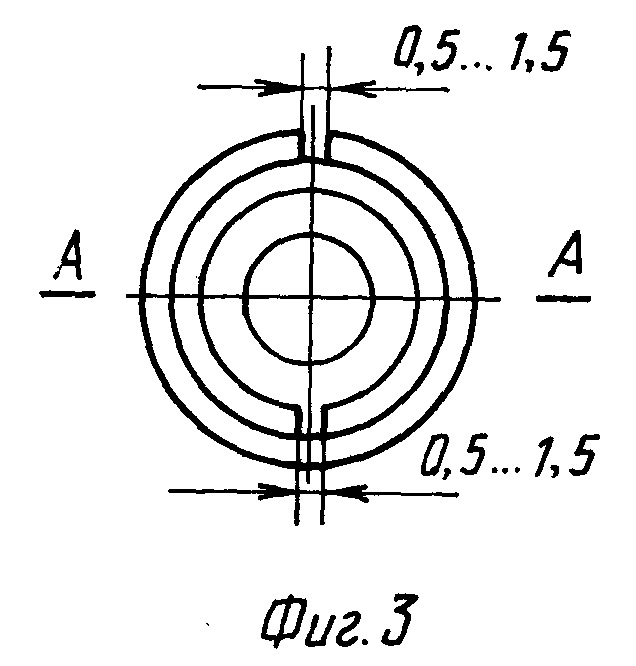

Способ осуществляют в разъемной матрице с соосно установленными в ней наружной и внутренней цилиндрическими втулками, имеющими продольный разрез шириной 0,5 - 1,5 мм.

При разрезе менее 0,5 мм не всегда удается выбрать весь разброс допусков на наружные диаметры плунжерной втулки.

При разрезе более 1,5 мм возникает опасность деформирования металла восстанавливаемой детали в этот разрез.

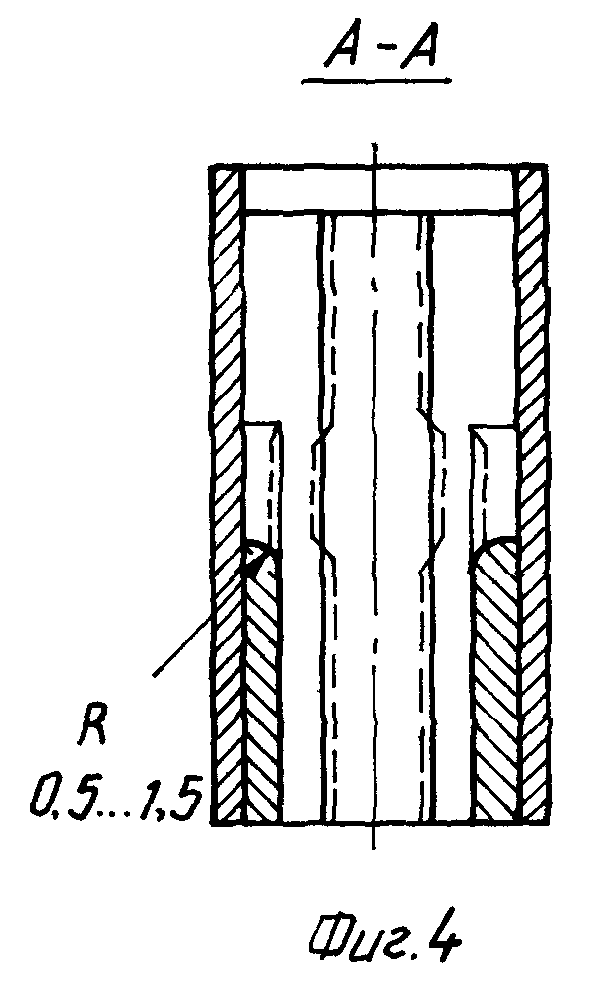

Способ осуществляют в разъемной матрице с внутренней цилиндрической втулкой, имеющей закругление внутренней торцевой поверхности радиусом 0,5 - 1,5 мм.

При закруглении менее 0,5 мм возникает опасность образования концентратора напряжений на острие внутренней втулки при деформировании металла восстанавливаемой детали и последующее развитие трещины.

При закруглении более 1,5 мм неэффективно используется перераспределение металла.

Способ восстановления плунжерных пар топливных насосов высокого давления дизелей, включающий нагрев ТВЧ, закалку втулки плунжерной пары в охлаждаемой разъемно-подпружиненной матрице с канавкой на внутренней цилиндрической поверхности, выполненной на уровне посадочного места плунжерной втулки, равной по высоте размеру посадочного места плунжерной втулки, детали разъемной матрицы выполняют из материала с коэффициентом термического расширения меньшим, чем восстанавливаемая плунжерная втулка, разъемно-подпружиненная матрица выполнена с углом конуса наружной поверхности 10 - 30o, наружная и внутренняя цилиндрические втулки разъемно-подпружиненной матрицы выполнены разрезными с продольным разрезом шириной 0,5 - 1,5 мм, канавка имеет закругление внутренней поверхности радиусом 0,5 - 1,5 мм, а затем осуществляют механическую обработку восстановленных поверхностей втулки и плунжера до устранения следов износа и их последующую притирку, что позволяет восстановить как герметичность плужерной пары, так и наружной цилиндрической поверхности посадочного места втулки, повысить антифрикционные свойства восстановленного соединения за счет топливного тупикового канала, являющегося отстойником для сбора мелких абразивных частиц, попадающих в соединение деталей вместе с топливом.

Сущность изобретения поясняется чертежами.

На фиг. 1 представлено приспособление с индуктором ТВЧ для восстановления втулки плунжерной пары термопластическим деформированием (аксонометрия с вырезом четверти).

На фиг. 2 изображен продольный разрез водоохлаждаемого корпуса, индуктора, разъемно-подпружиненной матрицы с углом конуса наружной поверхности и установленной в ней плунжерной втулки.

На фиг. 3 изображены наружная и внутренняя цилиндрические втулки с продольными разрезами шириной 0,5 - 1,5 мм в сборе.

На фиг. 4 изображены наружная и внутренняя цилиндрические втулки с радиусом закругления внутренней поверхности 0,5 - 1,5 мм, установленной в них плунжерной втулкой с пунктирной линией, обозначающей остаточное формоизменение поверхностей.

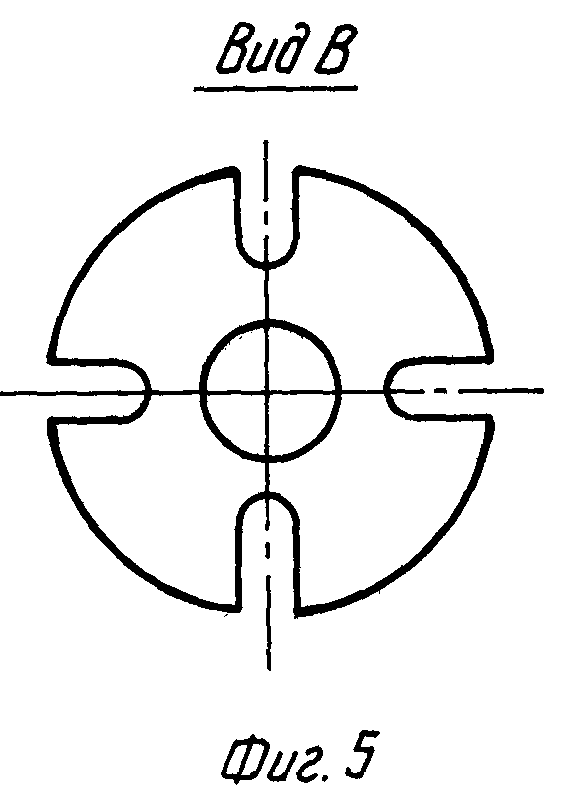

На фиг. 5 показана соединительная пластина с пазами для винтов крепления разъемной матрицы.

На фиг. 6 изображено соединение двух секций разъемно-подпружиненной матрицы.

Приняты следующие обозначения: 1 - плунжерная втулка; 2 - пустотелый, водоохлаждаемый корпус; 3 - разъемно-подпружиненная матрица с наружным конусом (состоит из четырех равных частей); 5 - наружная разрезная цилиндрическая втулка; 4 - внутренняя разрезная цилиндрическая втулка; 6 - индуктор ТВЧ, выполненный в виде медной водоохлаждаемой трубки, соединенной с контактными пластинами установки ТВЧ; 7 - подпружиненный соединительный элемент; 8 - соединительная пластина.

Способ осуществляется следующим образом.

Изношенную плунжерную втулку 4УТНМ - 1111425-01 ТНВД дизелей, изготовленную из стали ХВГ или ШХ15 с отверстием втулки диаметром 9 мм, устанавливают в разъемную подпружиненную матрицу, как показано на фиг. 1 и 2, вставляют через отверстие плунжерной втулки индуктор в виде медной водоохлаждаемой трубки диаметром 6 - 7 мм установки ТВЧ мощностью 50 - 100 кВт с частотой лампового генератора 10 - 66 кГц, что обеспечивает глубину проникновения тока около 3 мм в металл при температуре закалки, то есть на толщину стенки плунжерной втулки (Головин Г.Ф., Замятнин М.М. Высокочастотная термическая обработка: Вопросы металловедения и технологии. 3-е изд. - Л.: Машиностроение, 1990, 239 с.). Нагрев осуществляли по всей длине втулки до температуры Ас1 + 20 ... 50oC (830 - 860oC). За счет расширения металла и снижения предела текучести стали - σт при нагреве, а также стесняющего действия охлаждаемой матрицы, плунжерная втулка претерпевает упругопластическое деформирование, показанное пунктирной линией на фиг. 4. Металл осаживается вовнутрь по всей длине, кроме участка матрицы с канавкой, выполненной на уровне посадочного места плунжерной втулки, где формоизменение идет наружу. Таким образом, за один прием удается компенсировать износы как внутренней, так и наружной цилиндрических поверхностей плунжерной втулки. Охлаждение плунжерной втулки после деформирования осуществляется за счет теплоотвода в охлаждаемую матрицу. Скорость охлаждения находится в пределах величин, равных охлаждению детали после нагрева в масло (30 град./с), что является достаточным для закалки изделия на мартенсит. Распределение остаточных напряжений на внутренней (рабочей) цилиндрической поверхности является более благоприятным, чем при закалке новых втулок, так как при охлаждении изделия только с наружной цилиндрической поверхности формирования мартенсита осуществляется снаружи вовнутрь и заканчивается на внутренней поверхности, вызывая на этой поверхности увеличение объема и, следовательно, остаточных напряжений сжатия.

После термопластического деформирования и закалки плунжерной втулки ее подвергают обработке холодом при температуре минус 60 - 70oC в течение 3 - 4 мин, а затем отпуску при температуре 140 - 160oC 10 - 12 мин (Бахтиаров Н.И. , Логинов В.Е. Производство и эксплуатация прецизионных пар. - М.: Машиностроение, 1979, 205 с.; Бугаев В.Н. Восстановление деталей и повышение ресурса топливной аппаратуры тракторных и комбайновых дизелей диффузионной металлизацией. Автореф. дис.... д.т.н. - М., 1987, 32 с.).

Таким образом, предлагаемый способ выгодно отличается от прототипа.

После уменьшения внутреннего диаметра и увеличения наружного диаметра посадочного пояска плунжерной втулки осуществляют механическую обработку поверхностей до необходимого размера. Удаляют следы износа плунжера финишной обработкой, а затем осуществляют притирку плунжерной пары.

Восстановленные указанным способом плунжерные пары устанавливают на топливный насос высокого давления и испытывают на стенде "STAR-12".

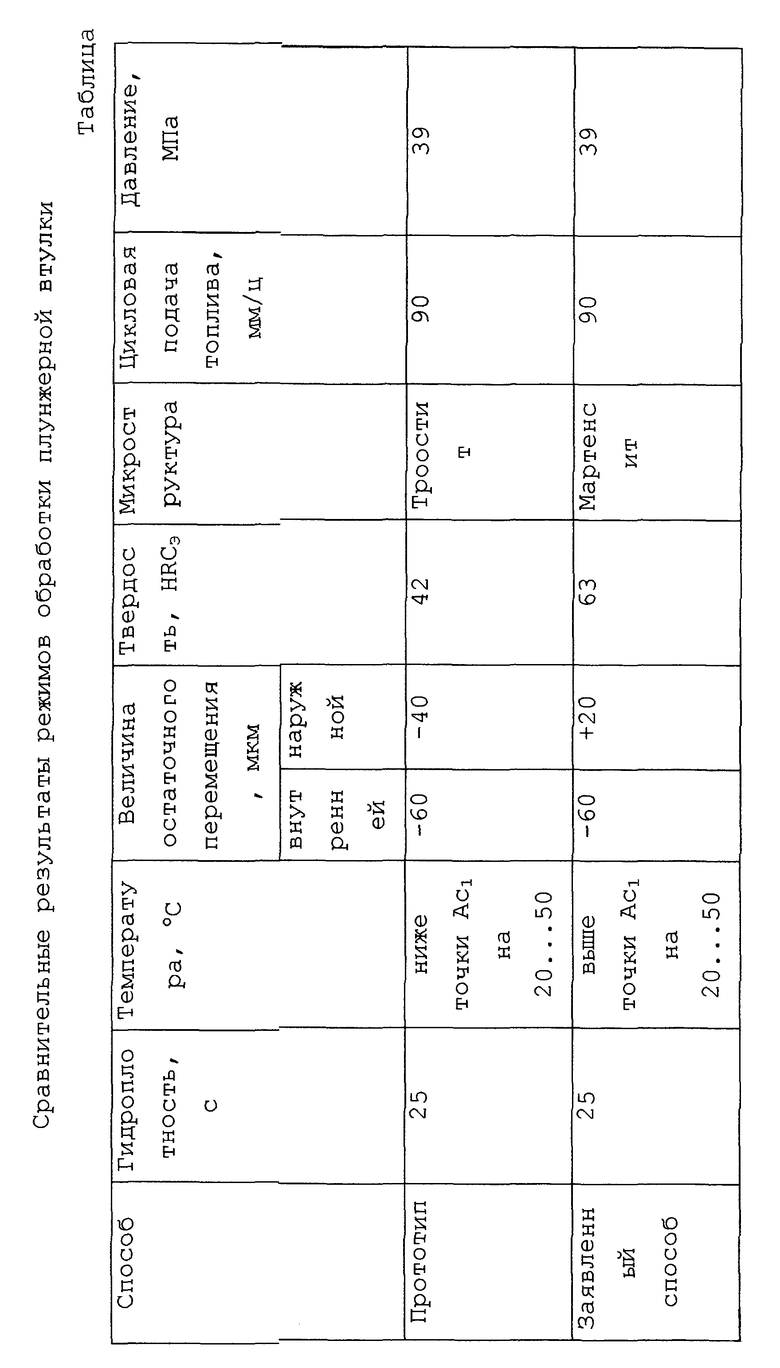

Сравнительные результаты режимов обработки приведены в таблице.

В результате проведения анализа данных таблицы можно сделать вывод, что заявляемый способ с точки зрения получения необходимых остаточных перемещений металла и улучшения физико-механических свойств стали является лучшим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХРОМИРОВАНИЯ ПЛУНЖЕРОВ И ПЛУНЖЕРНЫХ ПАР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2130514C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2242523C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| ПРИСАДКА К МИНЕРАЛЬНЫМ МАСЛАМ | 1995 |

|

RU2124555C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2130090C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2124073C1 |

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| ВОЗДУХОЗАБОРНИК ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2140009C1 |

Изобретение относится к способам термопластического деформирования металла и может быть использовано в машиностроении и ремонте машин для восстановления плунжерных пар. Способ включает нагрев токами высокой частоты и закалку втулки плунжерной пары в охлаждаемой разъемно-подпружиненной матрице, выполненной с углом конуса наружной поверхности 10 - 30o. На внутренней цилиндрической поверхности матрицы образована канавка на уровне посадочного места плунжерной втулки, равная по высоте размеру посадочного места. Детали матрицы выполняют из материала с коэффициентом термического расширения меньшим, чем восстановленная плунжерная втулка. Наружная и внутренняя цилиндрические втулки разъемной матрицы выполняют разрезанными с продольным разрезом шириной 0,5 - 1,5 мм. Торец внутренней цилиндрической втулки выполняют закругленным, радиусом 0,5 - 1,5 мм. В результате обеспечивается повышение качества восстановленной плунжерной пары и производительности. 4 з.п. ф-лы, 1 табл., 6 ил.

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2026370C1 |

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| RU 2064380, C1, 27.07.96 | |||

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1985 |

|

SU1310438A1 |

| ЧУГУН | 2009 |

|

RU2387730C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА В ПОПЕРЕЧНОМ СЕЧЕНИИ НЕСТАЦИОНАРНОГО ГАЗОВОГО ПОТОКА | 2019 |

|

RU2705914C1 |

Авторы

Даты

1999-05-10—Публикация

1998-04-07—Подача