Изобретение относится к технологии ацетатов целлюлозы и может быть использовано при получении волокон, пленок и пластических масс.

Цель изобретения - повышение степени полимеризации и улучшение фильт- руемости растворов ацетата целлюлозы.

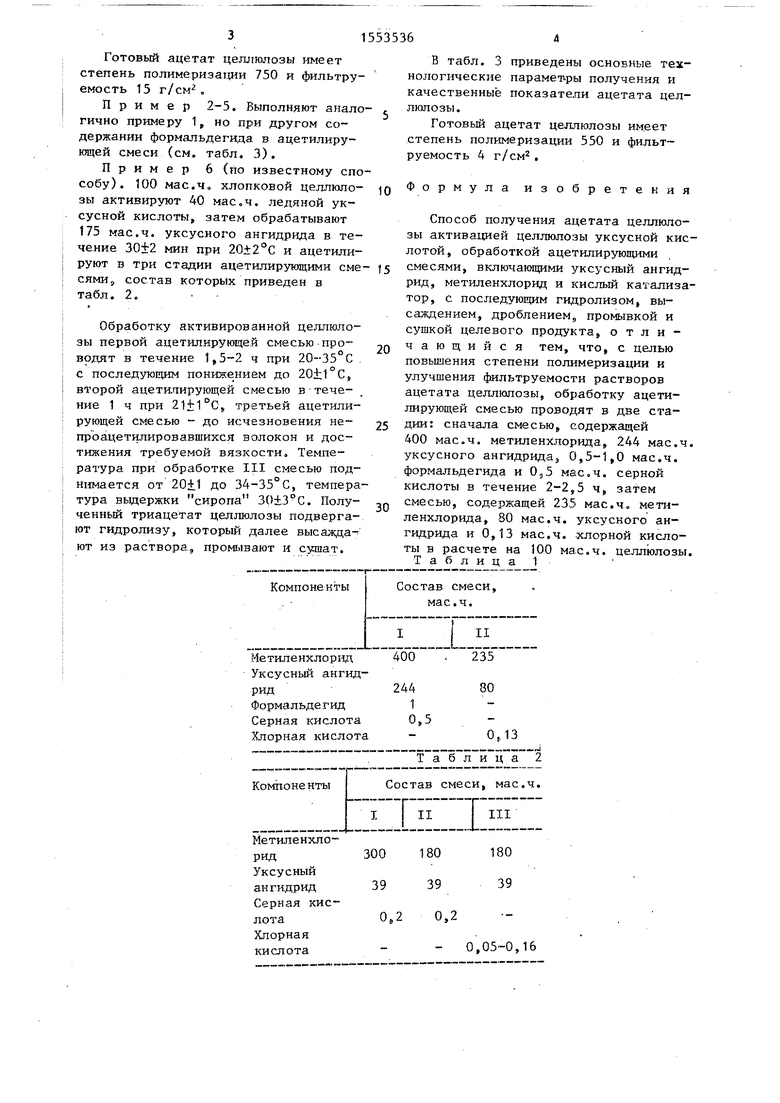

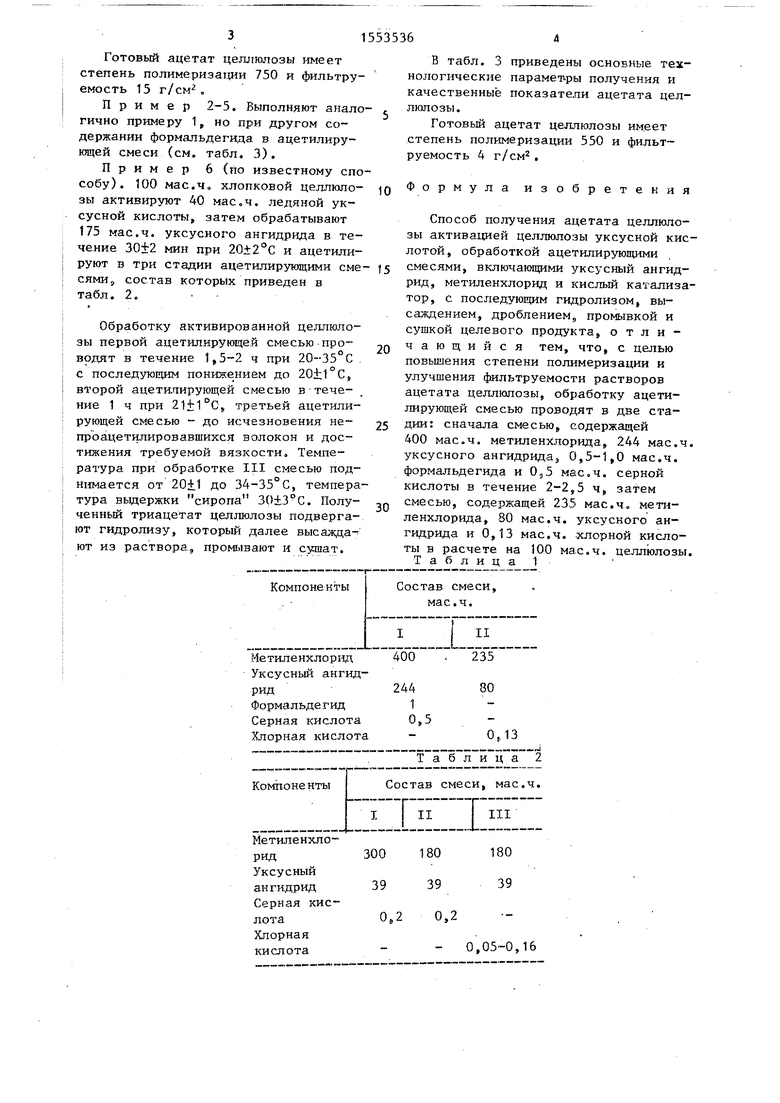

Пример 1. 100 мае.ч, хлопковой целлюлозы активируют 40 мае.ч. уксусной кислоты в течение 2,5 ч при 45+1°С, затем активированную целлюлозу охлаждают до и последовательно обрабатывают ацетилиру- ющими смесями, состав которых приведен в табл. 1.

Обработку целлюлозы первой ацетилирующей смесью проводят при 20+2 С

в течение 0,5 ч и далее при подъеме температуры реакционной массы до 34±1°С в течение 1,5±0,5 ч с последующим охлаждением до 20±1°С. Обработку второй ацетилирующей смесью проводят до исчезновения в растворе непрореагировавших волокон и достижения требуемой вязкости. Температура в процессе обработки поднимается от 20±1 до 30±2°С.

Далее проводят гидролиз триацетата целлюлозы до ацетонорастворнмого АЦ при концентрации воды 13±1% (по отношению к уксусной кислоте), продукт высаждают из раствора, дробят, промывают и сушат.

Q3

Готовый ацетат целлюлозы имеет степень полимеризации 750 и фильтру- емость 15 г/см2„

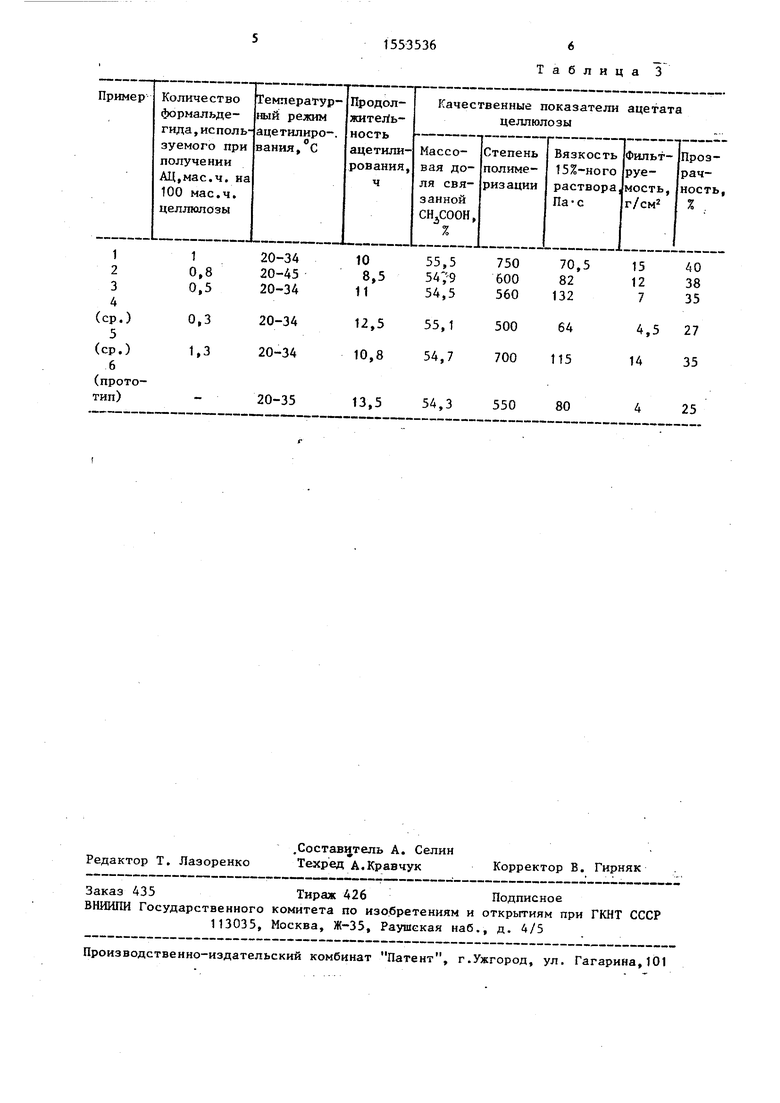

Пример 2-5. Выполняют знало гично примеру 1, но при другом содержании формальдегида в ацетилиру- кнцей смеси (см. табл, 3).

Пример 6 (по известному спо собу). 100 мас.ч, хлопковой целлюлозы активируют 40 мас„ч. ледяной уксусной кислоты, затем обрабатывают 175 мае.ч, уксусного ангидрида в течение 30±2 мин при 20±2°С и ацетили- руют в три стадии ацетилирующими сме сями, состав которых приведен в табл. 2.

Обработку активированной целлюлозы первой ацетилирующей смесью проводят в течение 1,5-2 ч при 20-35 С с последующим понижением до 20Ј1 С, второй ацетилирующей смесью в тече- . ние 1 ч при 21±1°С5 третьей ацетилирующей смесью - до исчезновения не- проацетшшровавшихся волокон и достижения требуемой вязкости. Температура при обработке III смесью поднимается от 20i1 до 34-35°С, температура выдержки сиропа 30±3°С. Полученный триацетат целлюлозы подвергают гидролизу, который далее высажда- ют из раствора, промывают и сушат.

10

В табл. 3 приведены основные технологические параметры получения и качественные показатели ацетата целлюлозы.

Готовый ацетат целлюлозы имеет степень полимеризации 550 и фильт- руемость 4 г/см2.

Формула изобретения

Способ получения ацетата целлюлозы активацией целлюлозы уксусной кислотой, обработкой ацетилирующими 5 смесями, включающими уксусный ангидрид, метиленхлорид и кислый катализатор, с последующим гидролизом, вы- саждением, дроблением,, промывкой и сушкой целевого продукта, отличающийся тем, что с целью повышения степени полимеризации и улучшения фильтруемости растворов ацетата целлюлозы, обработку ацетилирующей смесью проводят в две стадии: сначала смесью, содержащей 400 мае.ч. метиленхлорида 244 мае.ч. уксусного ангидрида 0,5-1,0 мае.ч. формальдегида и 0S5 мае,ч. серной кислоты в течение 2-2,5 ч затем смесью, содержащей 235 мае.ч. мети- ленхлорида, 80 мае.ч. уксусного ангидрида и 0,13 мае.ч. хлорной кислоты в расчете на 100 мае.ч. целлюлозы. Таблица 1

20

25

30

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетата целлюлозы | 1988 |

|

SU1636415A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1599376A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1553535A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2101293C1 |

| Способ получения ацетатов целлюлозы | 1977 |

|

SU696025A1 |

| Способ получения ацетатов целлюлозы | 1981 |

|

SU992522A1 |

| Способ получения ацетата целлюлозы | 1988 |

|

SU1692987A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU840041A1 |

| Способ получения ацетата целлюлозы | 1990 |

|

SU1827379A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1512973A1 |

Изобретение относится к технологии ацетатов целлюлозы и может быть использовано при получении волокон пленок и пластических масс. Изобретение позволяет повысить степень полимеризации ацетата целлюлозы от 550 до 560 - 750 и его фильтруемость от 4 до 7 - 15 г/см2, что достигается обработкой активированной целлюлозы ацетилирующей смесью в две стадии

сначала смесью, содержащей 400 мас.ч. метиленхлорида, 244 мас.ч. уксусного ангидрида, 0,5 - 1,0 мас.ч. формальдегида и 0,5 мас.ч. серной кислоты в течение 2 - 2,5 ч, затем смесью, содержащей 235 мас.ч. метиленхлорида, 80 мас.ч. уксусного ангидрида и 0,13 мас.ч. хлорной кислоты в расчете на 100 мас.ч. целлюлозы. Полученный продукт гидролизуют, высаждают из реакционной смеси, дробят, промывают и сушат. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТОВ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU321521A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-03-30—Публикация

1987-08-07—Подача