1

(21)4258532/24-07

(22)08.06.87

(46) 30.03.90. Еюл. N 12

(71)государственный всесоюзный проектный и научно-исгледователь- ский институт неметал.ьорудной промышленности

(72)В.Г.Гаврилов, С.С.Стариков, В.П.Титаев, А.В.Корчинскии

и Н.В.Беликов

(53)621.365.48.002.2 (088.3) (56) Авторское свидетельство СССР № 1139367, кл. Н 05 В 3/10, 1980.

Патент Ст. Германии № 414862, кл. 21 h 2/01, 1925.

(54)СПОСОБ ХОЛОДНОГО ПРЕССОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ РЕЗИСТИР.НОГО НАГРЕВАТЕЛЯ

(57) Изобретение относится к элек- тротехнике. Цель изобретения - повышение качества нагревателя с изоляцией на основе натуральной слюды и легьоплавкого стекла путем повышения его механической и элентрн шгкой прочности. В процессе дв хстадийного холодного прессования нижний слой пресс ют при давлении (3-6) 1СГ МПа. Это обеспечивает образование площадки для укладки бескаркасного нагревательного элемента с одновременной переориентацией частиц слюды иточя- ционного слюдяного материала. Ьесь нагреватель прессуют при давлении 30-35 МПа, что обеспечивает получение брикета, подвергаемого в дальнейшем горячему прессованию под давлением и отжигу. 4 ил.

с И

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ С ЭЛЕКТРОИЗОЛЯЦИОННЫМ ОСНОВАНИЕМ | 1995 |

|

RU2071640C1 |

| Состав для получения микалекса | 1982 |

|

SU1053166A1 |

| Способ изготовления слюдокерамического материала | 1989 |

|

SU1705886A1 |

| Шихта для изготовления микалекса | 1987 |

|

SU1545263A1 |

| Шихта для получения микалекса | 1987 |

|

SU1443032A1 |

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Способ изготовления микалекса | 1985 |

|

SU1304094A1 |

| Трубчатый электронагреватель и способ его изготовления | 1991 |

|

SU1787316A3 |

| Состав для изготовления микалекса | 1987 |

|

SU1491852A1 |

| Композиция для получения микалекса | 1982 |

|

SU1051587A1 |

Изобретение относится к электротехнике. Цель изобретения - повышение качества нагревателя с изоляцией на основе натуральной слюды и легкоплавкого стекла путем повышения его механической и электрической прочности. В процессе двухстадийного холодного прессования нижний слой прессуют при давлении (3 - 6).10-4 МПа. Это обеспечивает образование площадки для укладки бескаркасного нагревательного элемента с одновременной переориентацией частиц слюды изоляционного слюдяного материала. Весь нагреватель прессуют при давлении 30 - 35 МПа, что обеспечивает получение брикета, подвергаемого в дальнейшем горячему прессованию под давлением и отжигу. 4 ил.

Изобретение относится к электротехнике, в частности к технологии изготовления плоского резистивного электронагревателя.

Пель изобретения - повышение качества эпектронагревателя с изопя- циен на основе натуральной слюды и легкоплавкого стекла путем повышения механической и электрической прочности.

Чтобы исключить перемещение элемента в поперечном направлении первоначальное прессование производят только той части брлкеха, на которой располагается нагревательный элемент. Кроме TOIO, для исключения

перемещения параллельных ветвей проволочного нагревательного элемента одна относительно другой их скрепляют, например, тремя узкими бумажными полосками, которые в дальнеигаем сгорают.

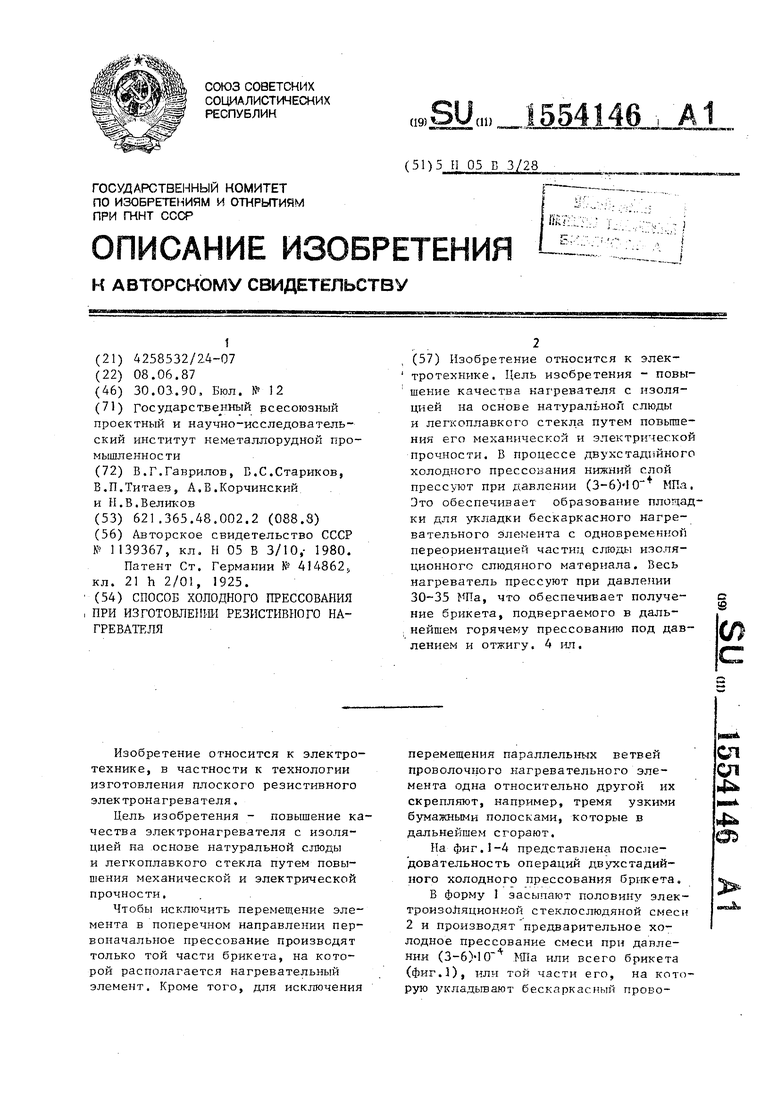

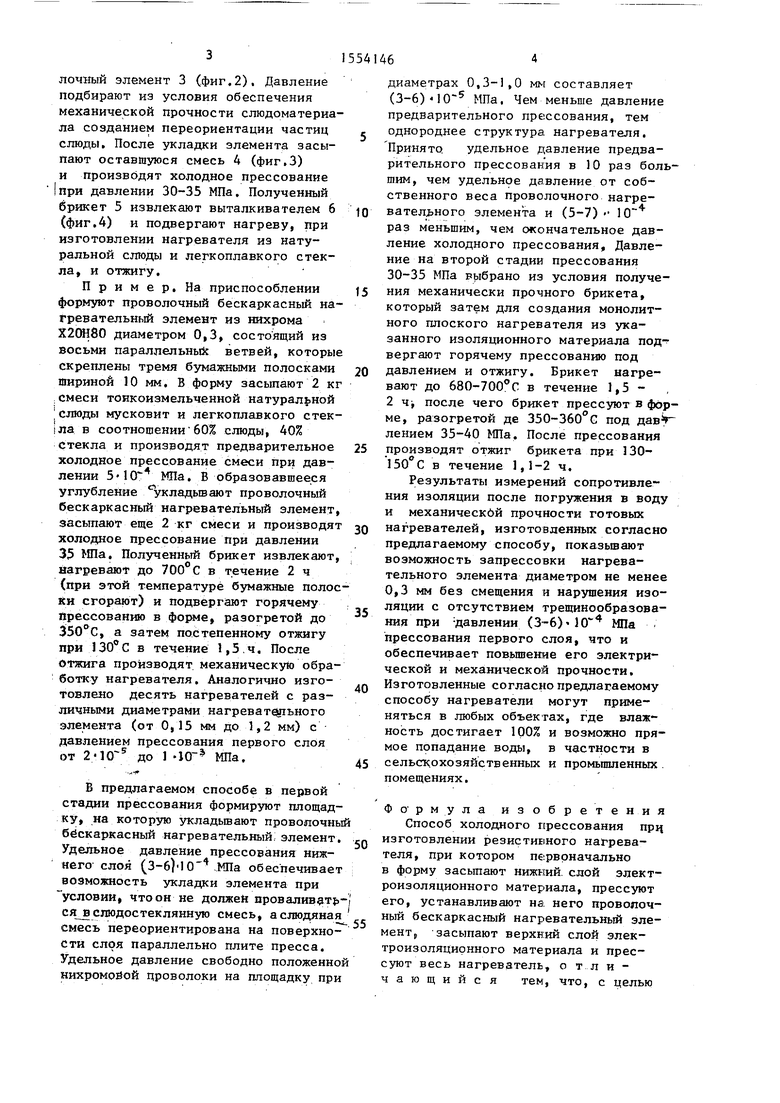

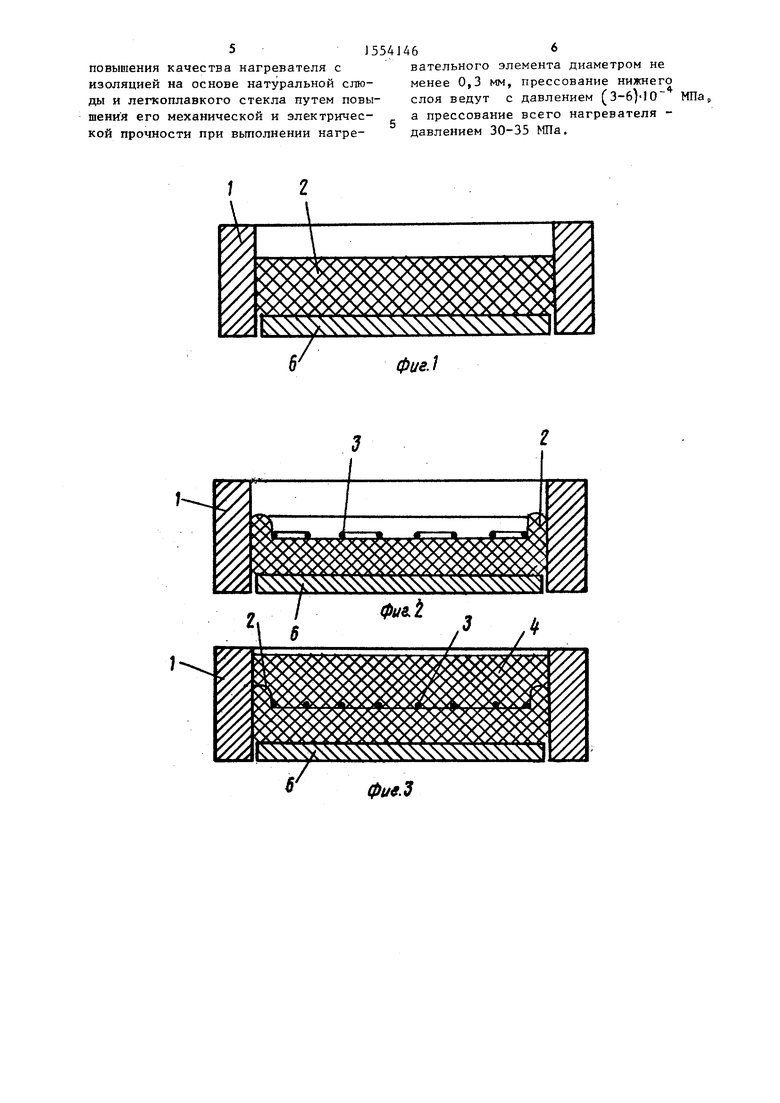

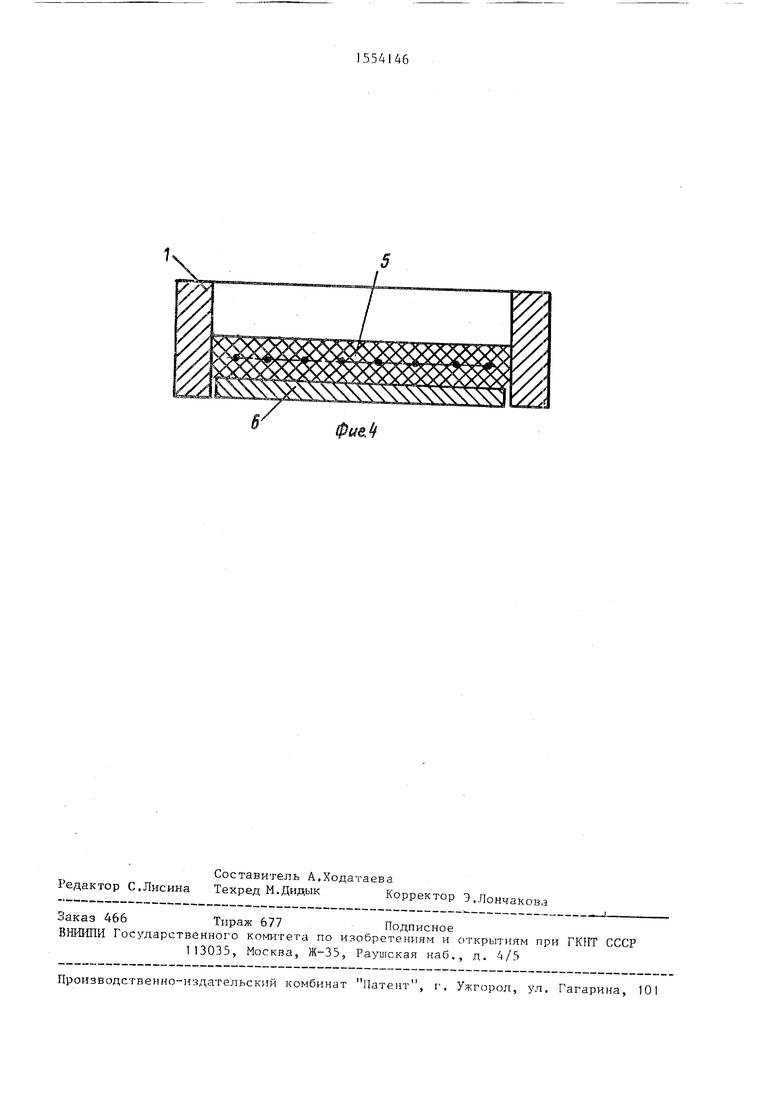

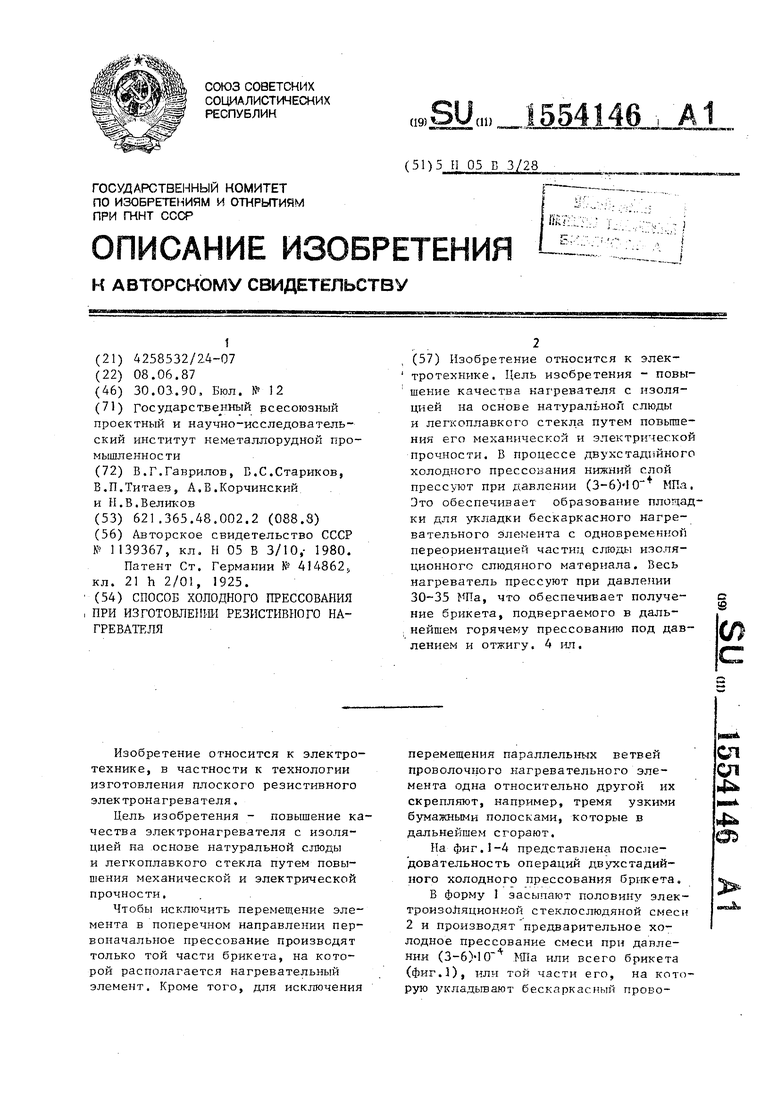

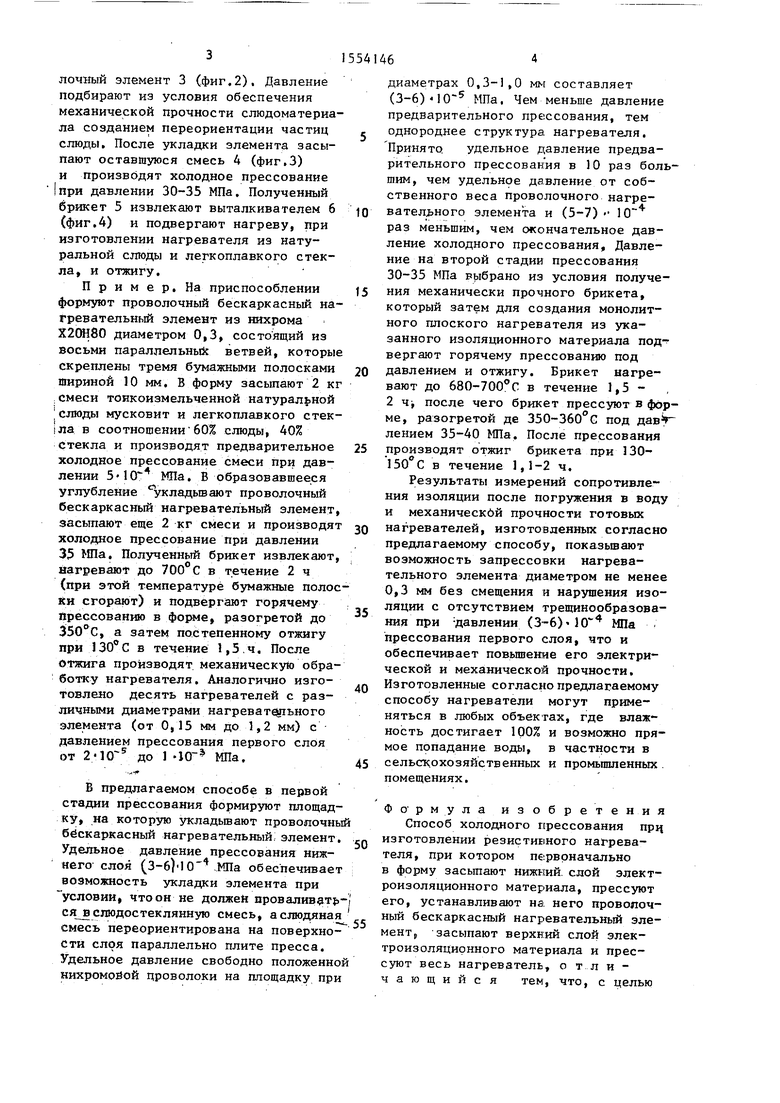

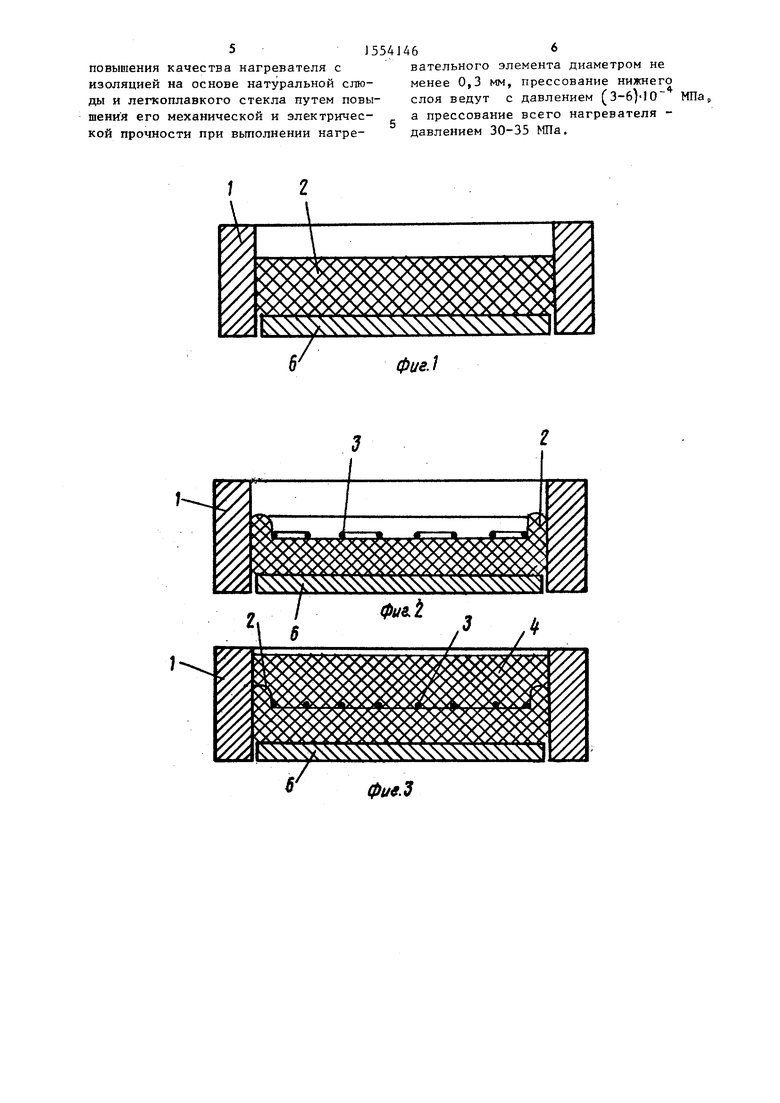

На фиг.1-4 представлена ПОСПР- довательность операций двухстадий- ного холодного прессования брикета.

В форму 1 засыпают ПОЛОВИНУ -электроизоляционной стеклослюдяной смеси 2 и производят предварительное холодное прессование смеси прн давлении (3-6)- 0 МПа или всего брикета (фиг.1), или той части его, на которую укладывают бегьлркл пин провоСП

ел

Јь

4

О

лочный элемент 3 (фиг.2). Давление подбирают из условия обеспечения механической прочности слюдоматериа- ла созданием переориентации частиц слюды. После укладки элемента засыпают оставшуюся смесь 4 (фиг.З) и производят холодное прессование при давлении 30-35 МПа. Полученный брикет 5 извлекают выталкивателем 6 (фиг.4) и подвергают нагреву, при изготовлении нагревателя из натуральной слюды и легкоплавкого стекла, и отжигу.

Пример. На приспособлении формуют проволочный бескаркасный нагревательный элемент из нихрома Х20Н80 диаметром 0,3, состоящий из восьми параллельных ветвей, которые скреплены тремя бумажными полосками шириной 10 мм. В форму засыпают 2 кг смеси тонкоиэмельченной натуральной слюды мусковит и легкоплавкого стек- ла в соотношении 60% слюды, 40% стекла и производят предварительное холодное прессование смеси при давлении МПа. В образовавшееся углубление укладывают проволочный бескаркасный нагревательный элемент, засыпают еще 2 кг смеси и производят холодное прессование при давлении 35 МПа. Полученный брикет извлекают, нагревают до 700 С в течение 2 ч (при этой температуре бумажные полоски сгорают) и подвергают горячему прессованию в форме, разогретой до 350°С, а затем постепенному отжигу при 130°С в течение 1,5 ч. После отжига производят механическую обработку нагревателя. Аналогично изготовлено десять нагревателей с различными диаметрами нагреватедтьного элемента (от 0,15 мм до 1,2 мм) с давлением прессования первого слоя от до 1 -10 МПа.

В предлагаемом способе в первой стадии прессования формируют площадку, на которую укладывают проволочны бескаркасный нагревательный элемент. Удельное давление прессования нижнего слоя (3-б)-10 МПа обеспечивает возможность укладки элемента при условии, что он не должен проваливать ся вслюдостеклянную смесь, а слюдяная смесь переориентирована на поверхности слоя параллельно плите пресса. Удельное давление свободно положенно нихромойой проволоки на площадку при

Q 5

5

0

0

диаметрах 0,3-1,0 мм составляет (3-6) МПа. Чем меньше давление предварительного прессования, тем однороднее структура нагревателя. Принято удельное давление предварительного прессования в 10 раз большим, чем удельное давление от собственного веса проволочного нагревательного элемента и (5-7) 10 раз меньшим, чем окончательное давление холодного прессования, Давление на второй стадии прессования 30-35 МПа выбрано из условия получения механически прочного брикета, который затем для создания монолитного плоского нагревателя из указанного изоляционного материала подвергают горячему прессованию под давлением и отжигу. Брикет нагревают до 680-700°Г в течение 1,5 - 2 ч, после чего брикет прессуют в форме, разогретой де 350-360 С под дав4 лением 35-40 МПа. После прессования производят отжиг брикета при 130- 150°С в течение 1,1-2 ч.

Результаты измерений сопротивления изоляции после погружения в воду и механический прочности готовых нагревателей, изготовленных согласно предлагаемому способу, показывают возможность запрессовки нагревательного элемента диаметром не менее 0,3 мм без смещения и нарушения изоляции с отсутствием трешинообразова- ния при -давлении (3-6)10 МПа прессования первого слоя, что и обеспечивает повышение его электрической и механической прочности. Изготовленные согласно предлагаемому способу нагреватели могут применяться в любых объектах, где влажность достигает 100% и возможно прямое попадание воды, в частности в сельскохозяйственных и промышленных помещениях.

Формула изобретения Способ холодного прессования при. изготовлении резистивного нагревателя, при котором первоначально в форму засыпают нижний слой электроизоляционного материала, прессуют его, устанавливают на него проволочный бескаркасный нагревательный элемент, засыпают верхний слой электроизоляционного материала и прессуют весь нагреватель, отличающийся тем, что, с целью

повышения качества нагревателя с изоляцией на основе натуральной слюды и легкоплавкого стекла путем повышения его механической и электрической прочности при выполнении нагре554J466

нательного элемента диаметром не

менее 0,3 мм, прессование нижнего слоя ведут с давлением (3-б)-10 а прессование всего нагревателя давлением 30-35 МПа.

фиг. Ч

фие.З

Авторы

Даты

1990-03-30—Публикация

1987-06-08—Подача