Изобретение относится к обработке металлов давлением и может быть использовано для определения деформируемости слитков из сталей и сплавов, склонных к образованию внутренних дефектов, с последующей оптимизацией режимов деформирования.

Цель изобретения - повышение точности определения деформируемости слитков и упрощение определения накопленной к моменту разрушения деформации.

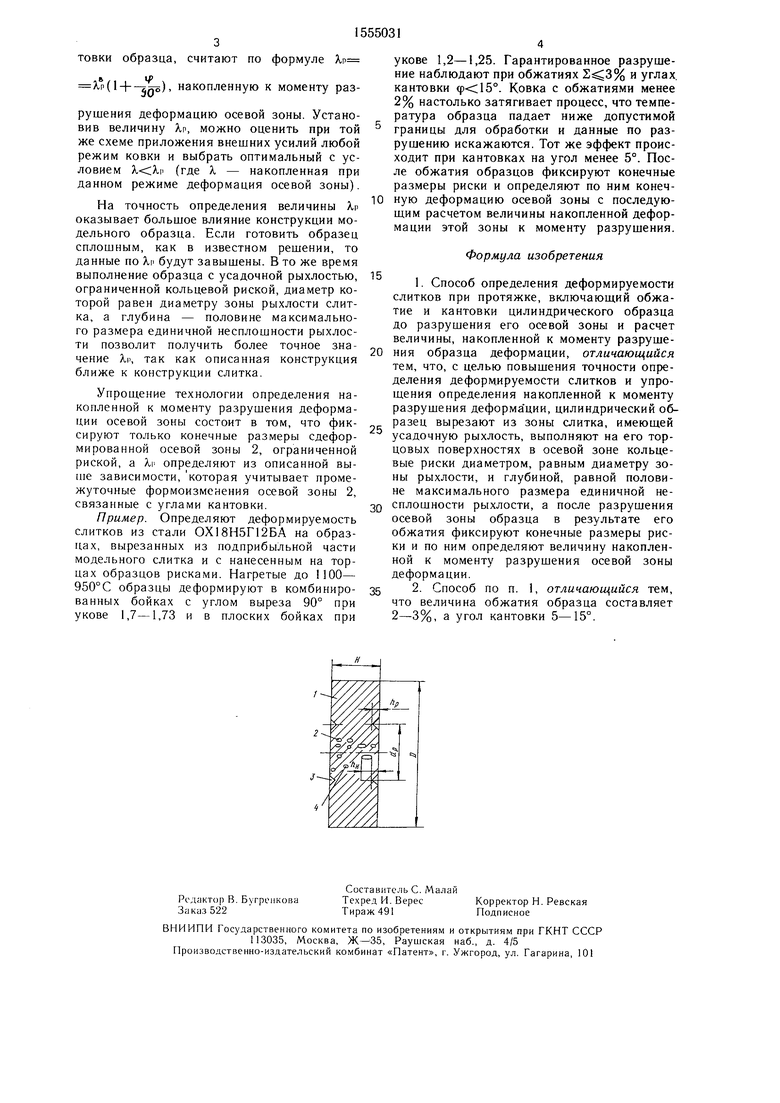

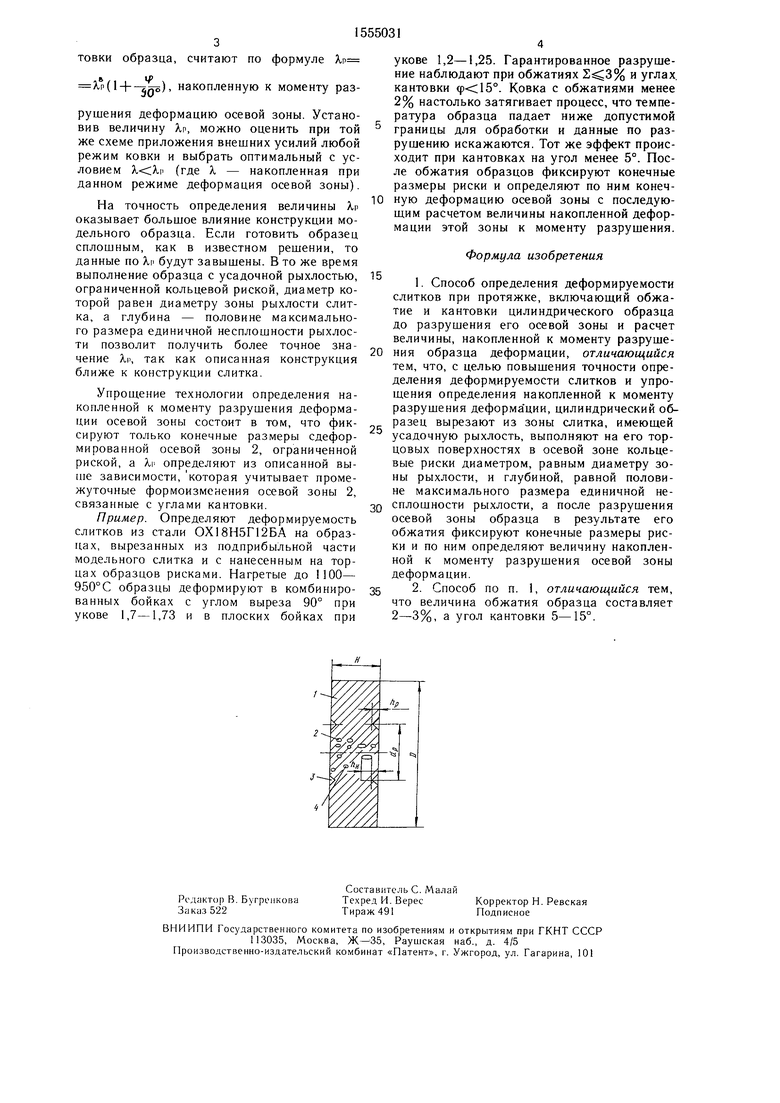

На чертеже показан образец для определения деформируемости слитков.

Способ осуществляется следующим образом.

Нагретый до температуры обработки цилиндрический образец 1 помещают между бойками пресса или молота и производят его формообразование.

Образец изготовлен с нанесенной в осевой зоне 2 кольцевой риской 3, имеет усадочную рыхлость 4, ограниченную кольцевой риской 3, диаметр которой dp равен диаметру зоны рыхлости 4 слитка, а глубина Лг - половине максимального размера единичной несплошности Ь Образец имеет соотношение размеров ,0-3,5, что обеспечивает деформирование в условиях плосконапряженного состояния Деформацию образца осуществляют до разрушения его осевой зоны.

Разрушение фиксируют визуально по появлению в осевой зоне первой трещины. После чего формообразование прекращают. Образец охлаждают и производят замер конечных размеров площади, ограниченной сдеформированной кольцевой риской Данные измерения служат основой расчета конечной деформации осевой зоны X по известным формулам. После чего, зная угол канСЛ СП

сл

о со

товки образца, считают по формуле ХР

Ч

A.(l + -gflo), накопленную к моменту раз

рушения деформацию осевой зоны Установив величину Х,п, можно оценить при той же схеме приложения внешних усилий любой режим ковки и выбрать оптимальный с условием Я.А,м (где Я - накопленная при данном режиме деформация осевой зоны)

На точность определения величины ЯР оказывает большое влияние конструкции модельного образца Если готовить образец сплошным, как в известном решении, то данные по Хм будут завышены. В то же время выполнение образца с усадочной рыхлостью, ограниченной кольцевой риской, диаметр которой равен диаметру зоны рыхлости слитка, а глубина - половине максимального размера единичной несплошности рыхлости позволит получить более точное значение А,р, так как описанная конструкция ближе к конструкции слитка

Упрощение технологии определения накопленной к моменту разрушения деформации осевой зоны состоит в том, что фиксируют только конечные размеры сдефор- мированной осевой зоны 2, ограниченной риской, а Я,| определяют из описанной выше зависимости, которая учитывает промежуточные формоизменения осевой зоны 2, связанные с углами кантовки

Пример Определяют деформируемость слитков из стали ОХ18Н5Г12БА на образцах, вырезанных из подприбыльной части модельного слитка и с нанесенным на торцах образцов рисками Нагретые до 1100- 950°С образцы деформируют в комбиниро- ванных бойках с углом выреза 90° при укове 1,7-1,73 и в плоских бойках при

укове 1,2-1,25. Гарантированное разрушение наблюдают при обжатиях и углах кантовки . Ковка с обжатиями менее 2% настолько затягивает процесс, что температура образца падает ниже допустимой

границы для обработки и данные по разрушению искажаются. Тот же эффект происходит при кантовках на угол менее 5°. После обжатия образцов фиксируют конечные размеры риски и определяют по ним конечную деформацию осевой зоны с последующим расчетом величины накопленной деформации этой зоны к моменту разрушения.

Формула изобретения

1Способ определения деформируемости слитков при протяжке, включающий обжатие и кантовки цилиндрического образца до разрушения его осевой зоны и расчет величины, накопленной к моменту разрушения образца деформации, отличающийся тем, что, с целью повышения точности определения деформируемости слитков и упрощения определения накопленной к моменту разрушения деформа ции, цилиндрический образец вырезают из зоны слитка, имеющей усадочную рыхлость, выполняют на его торцовых поверхностях в осевой зоне кольцевые риски диаметром, равным диаметру зоны рыхлости, и глубиной, равной половине максимального размера единичной несплошности рыхлости, а после разрушения осевой зоны образца в результате его обжатия фиксируют конечные размеры риски и по ним определяют величину накопленной к моменту разрушения осевой зоны деформации

2Способ по п 1, отличающийся тем, что величина обжатия образца составляет 2-3%, а угол кантовки 5-15°

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки слитков | 1977 |

|

SU733826A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ моделирования заковки внутренних дефектов слитка | 1985 |

|

SU1263413A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОДЕФОРМИРУЕМЫХ ПОКОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2258575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ прокатки на блюминге уширенных книзу слитков стали | 1990 |

|

SU1784288A1 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2394663C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для определения деформируемости слитков из сталей и сплавов, склонных к образованию внутренних дефектов, с последующей оптимизацией режимов деформирования. Цель изобретения - повышение точности и упрощение определения накопленной к моменту разрушения деформации. Деформируемость слитка определяют на образце, вырезанном из модельного слитка. На торцы образца в его осевой зоне наносят кольцевые риски диаметром, равным диаметру зоны рыхлости слитка, и глубиной равной половине максимального размера единичной несплошности. Подготавленный таким образом образец деформируют в нагретом состоянии до разрушения осевой зоны. Фиксируют конечные размеры риски и определяют конечную деформацию осевой зоны с последующим расчетом величины накопленной деформации к моменту разрушения по известным зависимостям. Такая методика определения деформируемости слитков при протяжке позволяет повысить ее точность. 1 з.п. ф-лы, 1 ил.

| Дзугутов М | |||

| Я Напряжение и разрывы при обработке металлов давлением | |||

| - М.: Металлургия, 1974, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1990-04-07—Публикация

1987-02-11—Подача