(54) СПОСОБ КОВКИ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2006 |

|

RU2326749C1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| Способ ковки слитков | 1987 |

|

SU1459799A1 |

| Способ ковки крупных поковок | 1979 |

|

SU837525A1 |

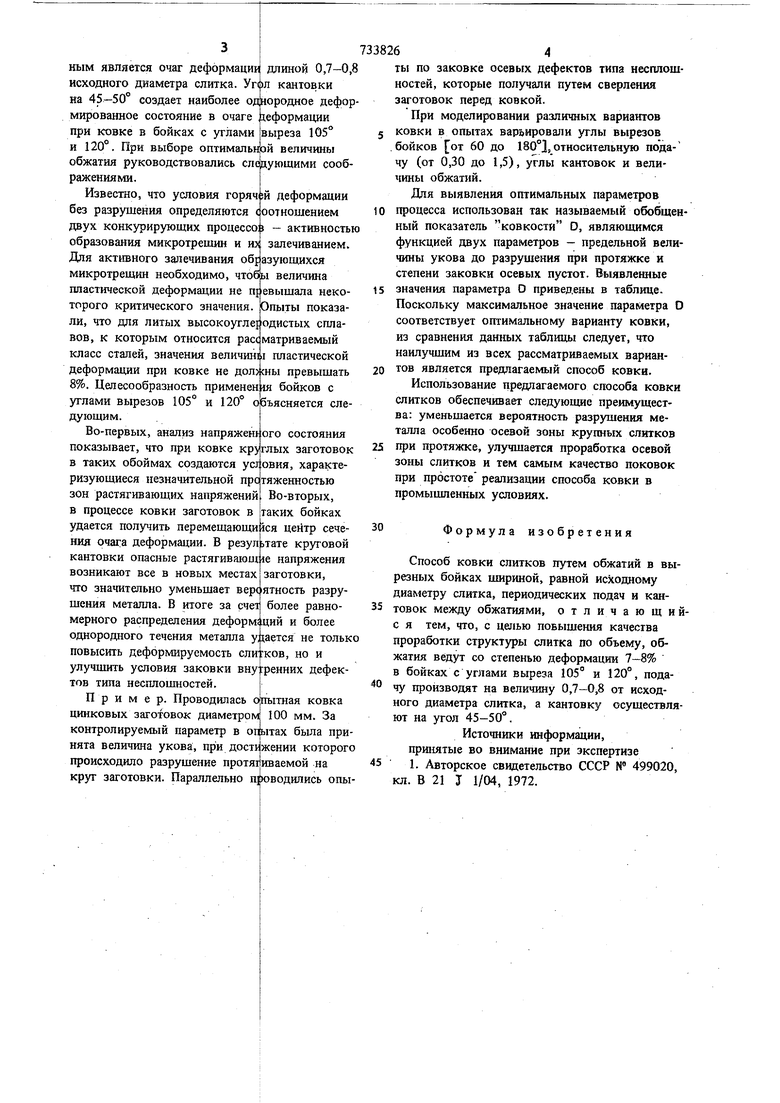

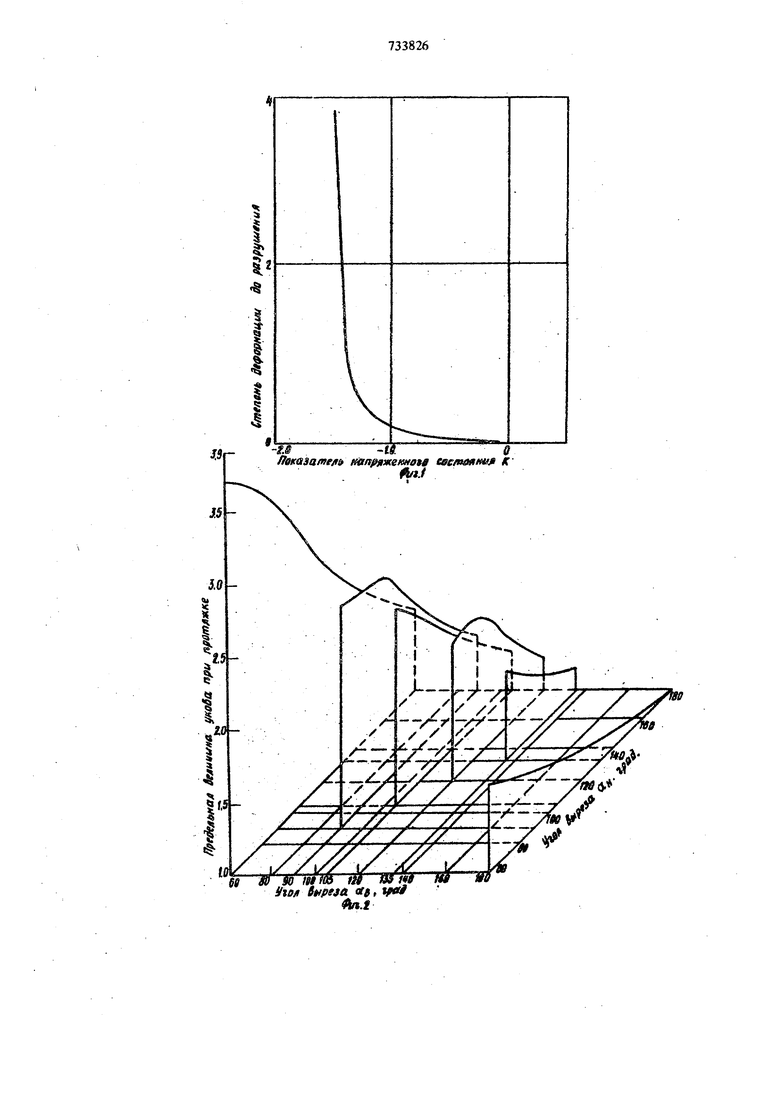

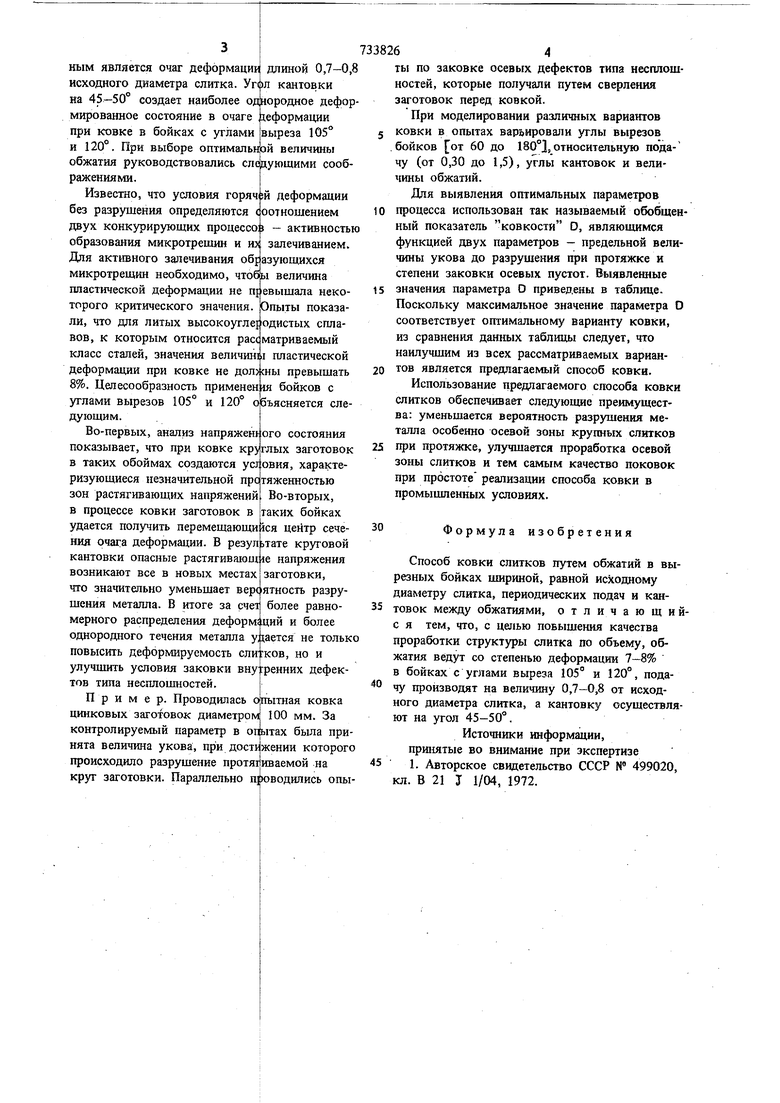

Изобретение относится к обработке металлов давлением. Известен способ ковки слитков путем обжатий в вырезиых бойках шириной, равной исходному диаметру слитка, периодических подач и каитовок между обжатиями 11 . Недостаток известного способа ковки состо ит в том, что откованный слиток не обладает необходимыми качествакш проработки структуры по объему, в частности, при обработке слитка высокоуглеродистых и быстрорежущих сталей. Целью изобретения является повышение качества проработки структуры слитка по объему. Цель достигается тем, что обжатия ведут со степенью деформации 7-8% в бойках с угл ми выреза 105° и 120°, подачу производят на величину 0,7-0,8 от исходного диаметра слитка, а кантовку осуществляют на угол 45-50°. Установить такое сочетание технологических параметров удалось благодаря применению для моделирования ковки динковых заготовок Известно, что в литом состоянии цинк характеризуется крайне низкой пластичностью. Пластические свойства у цинка проявляются лишь в области сжимающих напряжений. С появлением же растягтающих напряжений цинк разрушается. Следовательно, если цинковые заготовки проковать по разным всфиаитам, то из всех вариантов ковкн оптимальным будет тот, которьш в очаге деформации создаст Л инимальный градиент растягивающих напряжений и когда цинк выдержит наибольшую степень деформации без разрушения. Этот вариант ковки останется оптимальным и для других материалов, поскольку по существующим представлениям разрушение в процессе деформации связывается с действием растягивающих на1фяжений. Таким образом, задача в конечном итоге сводилась к определению значений параметров коЁки, обеспечивающих в объеме деформируемой заготовки минимальный градиент растягивающих напряжений. Оказалось, что длина очага деформации при ковке не может быть как угодно большой либо малой и, с точки зршия равномерности деформации, оптнмальдлиной 0,7-0,8 ным является очаг деформации исходного диаметра слитка. Угол кантовки на 45-50° создает наиболее однородное дефор мированное состояние в очаге деформации выреза 105 при ковке в бойках с углами и 120°. При выборе оптимальней величины обжатия руководствовались следующими соображениями. Известно, что условия горячей деформации без разрушения определяются соотношением двух конкурирующих процессо - активность образования микротрешин и ил залечиванием, Для активного залечивания обр зующихся микротрещин необходимо, чтоб 1 величина пластической деформации не щ евышала некоЭпь1ты показаторого критического значения, ли, что для литых высокоуглейодистых сплавов, к которым относится расе матриваемыи пластической класс сталей, значения величин деформации при ковке не дол ны превышать 8%. Целесообразность применен 1я бойков с углами вырезов 105° и 120° о зъясняется следующим. Во-первых, анализ напряженюго состояния лых заготовок показывает, что при ковке кру в таких обоймах создаются уст овия, характеризующиеся незначительной про яженностью Во-вторых, зон растягивающих напряжений таких бойках в процессе ковки заготовок в удается получить перемещающи :ся центр сечеНИН очага деформации. В резул тате круговой кантовки опасные растягивающие напряжения возникают все в новых местах заготовки, что значительно уменьшает верс1ятность разрушения металла. В итоге за счет более равномерного распределения деформгщий и более однородного течения металла у 1ается не тольк повысить деформируемость ели ков, но и гренних дефекулучшить условия заковки вну тон типа несплошностеи. Пример. Проводилась с пытная ковка 100 мм. За цинковых заготовок диаметрол контролируемый параметр в о iiTax была при нята величина укова, при дост жении которог иваемой на происходило разрушение протя круг заготовки. Параллельно щюводились опы А ы по заковке осевых дефектов типа несплошностей, которые получали путем сверления заготовок перед ковкой. При моделировании различных вариантов ковки в опытах варьировали углы вырезов бойков от 60 до 180°, относительную подачу (от 0,30 до 1,5), углы кантовок и величины обжатий. Для выявления оптимальных параметров процесса использован так называемый обобщенный показатель ковкости D, являющимся функцией двух параметров - предельной величины укова до разрушения при протяжке и степени заковки осевых пустот. Выявленные значения параметра О приведены в таблице. Поскольку максимальное значение параметра О соответствует оптимальному варианту ковки, из сравнения данных таблицы следует, что наилучшим из всех рассматриваемых вариантов является предлагаемый способ ковки. Использование предлагаемого способа ковки слитков обеспечивает следующие преимущества: уменьшается вероятность разрушения металла особенно осевой зоны крупных слитков при протяжке, улучшается проработка осевой зоны слитков и тем самым качество поковок при простоте реализации способа ковки в промышленных условиях. Формула изобретения Способ ковки слитков путем обжатий в вырезных бойках шириной, равной исходному диаметру слитка, периодических подач и кантовок между обжатиями, отличающийс я тем, что, с целью повышения качества проработки структуры слитка по объему, обжатия ведут со степенью деформации 7-8% в бойках с углами выреза 105° и 120°, подаqy производят На величину 0,7-0,8 от исходного диаметра слитка, а кантовку осуществляют на угол 45-50°. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 499020, кл. В 21 J 1/04, 1972.

§

Sf

-g,i-ЙГ

ffeicasaflfff tfan meKMate евамяким fsa w X fit fto Of 09 f«f SupffA atf, ФпЛ Лл./ Л- . -X / XX

Авторы

Даты

1980-05-15—Публикация

1977-10-05—Подача