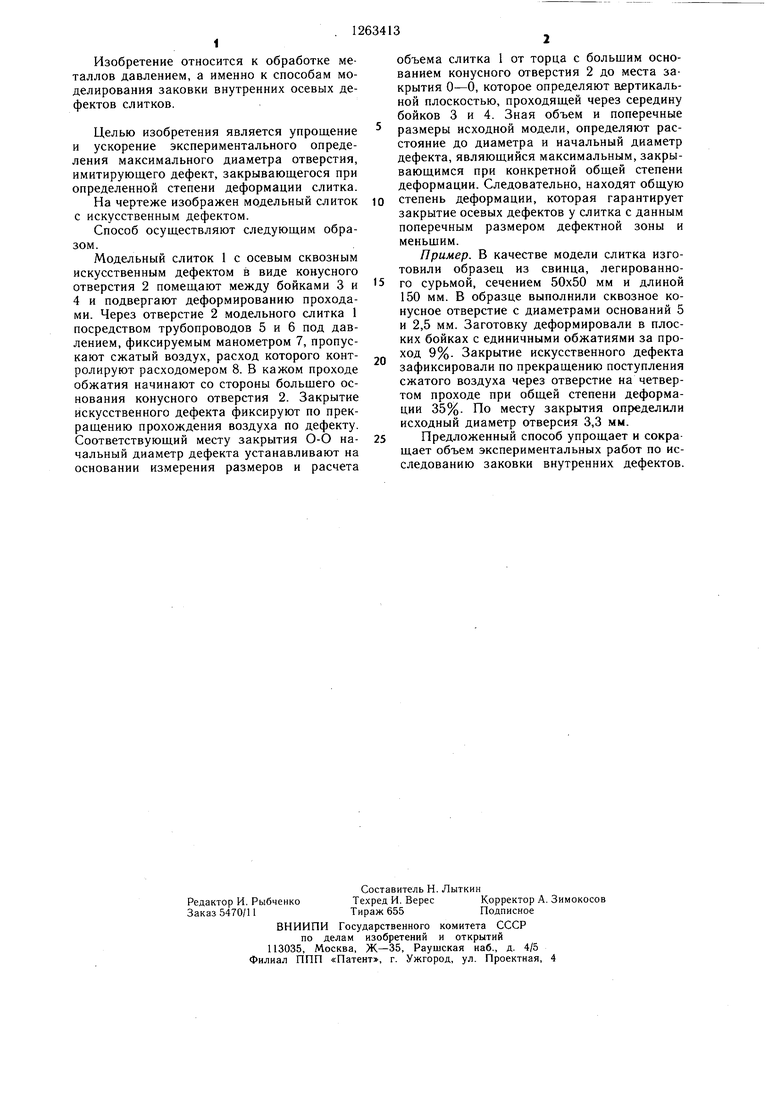

Изобретение относится к обработке металлов давлением, а именно к способам моделирования заковки внутренних осевых дефектов слитков. Целью изобретения является упрощение и ускорение экспериментального определения максимального диаметра отверстия, имитирующего дефект, закрывающегося при определенной степени деформации слитка. На чертеже изображен модельный слиток с искусственным дефектом. Способ осуществляют следующим образом. Модельный слиток 1 с осевым сквозным искусственным дефектом в виде конусного отверстия 2 помещают между бойками 3 и 4 и подвергают деформированию проходами. Через отверстие 2 модельного слитка 1 посредством трубопроводов 5 и 6 под давлением, фиксируемым манометром 7, пропускают сжатый воздух, расход которого контролируют расходомером 8. В кажом проходе обжатия начинают со стороны большего основания конусного отверстия 2. Закрытие искусственного дефекта фиксируют по прекращению прохождения воздуха по дефекту. Соответствующий месту закрытия О-О начальный диаметр дефекта устанавливают на основании измерения размеров и расчета объема слитка 1 от торца с большим основанием конусного отверстия 2 до места закрытия О-О, которое определяют вертикальной плоскостью, проходящей через середину бойков 3 и 4. Зная объем и поперечные размеры исходной модели, определяют расстояние до диаметра и начальный диаметр дефекта, являющийся максимальным, закрывающимся при конкретной общей степени деформации. Следовательно, находят общую степень деформации, которая гарантирует закрытие осевых дефектов у слитка с данным поперечным размером дефектной зоны и меньшим. Пример. В качестве модели слитка изготовили образец из свинца, легированного сурьмой, сечением 50x50 мм и длиной 150 мм. В образце выполнили сквозное конусное отверстие с диаметрами оснований 5 и 2,5 мм. Заготовку деформировали в плоских бойках с единичными обжатиями за проход 9%. Закрытие искусственного дефекта зафиксировали по прекращению поступления сжатого воздуха через отверстие на четвертом проходе при общей степени деформации 35%. По месту закрытия определили исходный диаметр отверсия 3,3 мм. Предложенный способ упрощает и сокра щает объем экспериментальных работ по исследованию заковки внутренних дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ моделирования процесса заковки внутренних дефектов слитка | 1978 |

|

SU721221A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ изготовления поковок | 1984 |

|

SU1268264A1 |

| Способ ковки слитков | 1977 |

|

SU733826A1 |

| Модель слитка для исследования процесса заковки осевой рыхлости | 1985 |

|

SU1263415A1 |

| Способ изготовления поковок | 1980 |

|

SU854534A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки слитков | 1978 |

|

SU667307A1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

СПОСОБ МОДЕЛИРОВАНИЯ ЗА КОВКИ ВНУТРЕННИХ ДЕФЕКТОВ СЛИТКА, включающий деформирование проходами модели слитка с осевым сквозным отверстием, имитирующим дефект, одновременное пропускаие по этому отверстию в течение всего процесса заковки сжатого воздуха и определение момента полного закрытия упомянутого отверстия по прекращению прохождения воздуха, отличающийся тем, что, с целью упрощения и ускорения экспериментального определения максимального диаметра отверстия, имитирующ.его дефект, закрывающегося при достигнутой степени деформации слитка, осевое сквозное отверстие выполняют коническим, а обжатия модели слитка на каждом проходе начинают со стороны больщего основания этого отверстия. (Л О5 со 4 СО

| Способ моделирования процесса заковки внутренних дефектов слитка | 1978 |

|

SU721221A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-29—Подача