Изобретение относится к черной , металлургии, в частности к получению слитков с принудительным перемешиванием металла в прибылях методом пуль- сационного перемешивания.

Цель изобретения - снижение расхода газа, потерь металла и улучшение условий работы устройства.

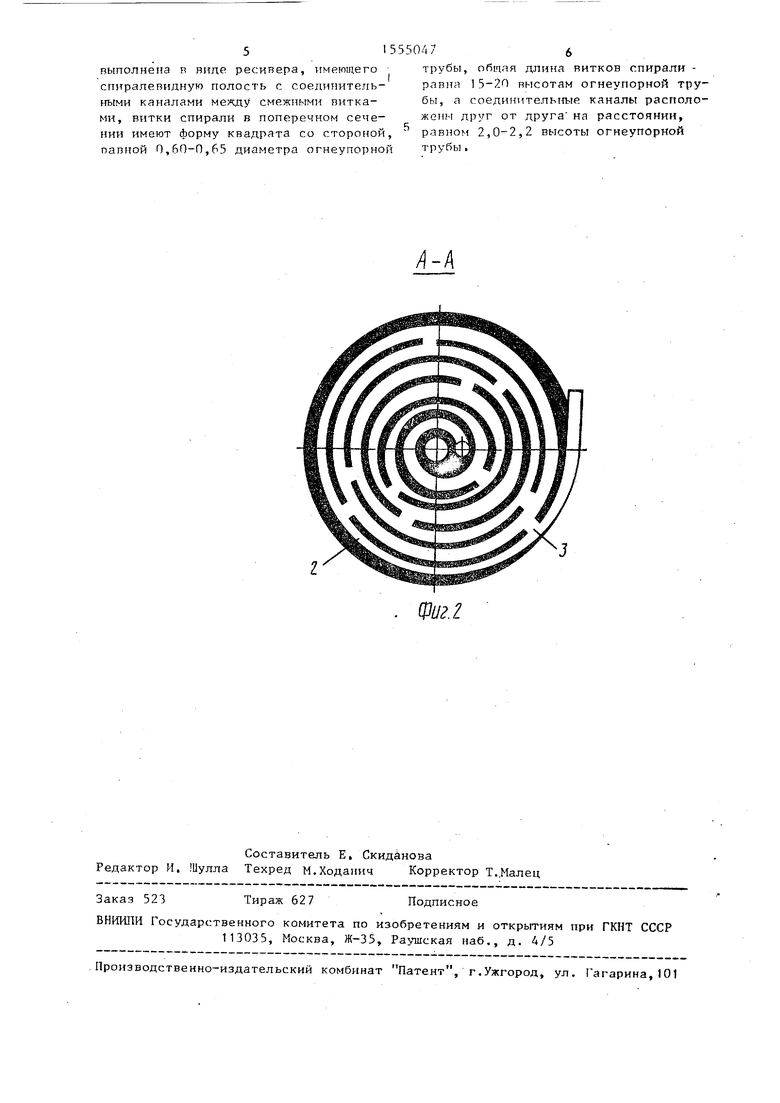

На фиг. 1 изображено устройство для обработки металла; на фиг,2 - разрез А-А на фиг.1.

Устройство содержит теплоизолирующую крышку 1, в которой размещен спиралевидный ресивер 2 с каналами 3, а сверху установлен распределительный клапан 4, последовательно соединяющий внутренний объем огнеупорной трубы 5 с внутренним объемом ресивера и атмосферой. Устройство установлено на прибыльной надставке 6, в которой находится жидкий металл 7.

Устройство работает следующим образом.

Рабочий газ под избыточным давле- нием подается в наружный виток спирали ресивера 2 и заполняет весь его объем до распределительного клапана 4, При положении клапана, соеди- няющего внутренние объемы реси-вера 2 и огнеупорной трубы 5, газ выталкивает металл из трубы 5 вглубь расплава 7 о Уровень металла в трубе 5 снижается до ее нижнего среза, не допуская прорыва газа за пределы трубки. При соединении внутреннего объема огнеупорной трубы 5 в атмосферой происходит стравливание газа и уровень металла в прибыльной надставке 6 выравнивается. В дальнейшем цикл повторяется. При этом рабочий газ, проходя по виткам спирали, находящейся в теплоизолирующей крышке 1, постепенно нагревается теплом, излучаемым зеркалом расплавленного металла 7, За один цикл газа расходуется стопько, сколько его находится между двумя соседними каналами 3.

В периферийных витках спирали температура более низкая, так как спираль здесь может соприкасаться с более холодной прибыльной надставкой, а также экранироваться слоем затвердевающего металла. Наиболее высокой температуры газ достигает во внутренних витках спирали, которые находятся над самым горячим металлом в осевой зоне слитка.

0

0

5 $

0

35

40

50

55

Пример , Обрабатывают слитки массой 45 т. Марка стали 40ХН. Прибыль круглая, высотой 1 ООП мм, диаметр зеркала металла 1145 мм. После заливки металла в изолжнину устройство устанавливают на прибыльную надставку. При этом огнеупорная трубка погружается в жидкий металл. Материал огнеупорной трубы - графито- шамот ,внутренний диаметр (50 мм. В качестве рабочего газа используют аргон, длительность обработки составляет один час. Частота обработки, обеспечивающая максимальную амплитуду колебаний уровня металла в прибыли, составляет 0,36-0,43 Гц. Как показали исследования,.рациональная область температур нагрева рабочего газа 700- 800 С, Температура нагрева тата менее 700°С не дает значительного снижения расхода газа и повышения степени надежности работы устройства, Увеличение нагрева свыше 800°С ПРИВОДИТ к выходу из строя распределительного клапана.

Таким образом, достигается подогрев рабочего газа, находящегося в ресивере. При нагреве газа его объем увеличивается, что позволяет уменьшить расход его в 2-3 раза по сравнению с холодным газом. Вместе с тем подогретый газ существенно улучшает условия работы устройства, так как исключает охлаждение мениска металла в трубе, В результате уменьшается намораживание металла па стенках огнеупорной трубы внутри и с внешней стороны и зарастание трубы4 Процесс зарастания огнеупорной трубы нежелателен, так как образующиеся наросты на стенках препятствуют нормальному прохождению газа и движению металла.

Формула изобретения

Устройство для обработки металла, содержащее изложницу, прибыльную надставку, размещенную в полости прибыльной надставки огнеупорную трубу, распределительный клапан, соединяющий полость огнеупорной трубы с отводящим и подводящим газ трубопроводами, и теплоизолирующую крышку, размещенную на прибыльной надставке, отличающееся тем, что, с целью снижения расхода газа, потерь металла и улучшения условий работы устройства, теплоизолирующая крыгака

выполнена в виде ресивера, имеющего спиралевидную полость с гоедшштепь- тгми каналами между смежными витками, витки спирали в поперечном сечении имеют форму квадрата со стороной, павной 0,60-0,65 диаметра огнеупорной

555047б

трубы, общая длина витков спирали - равна 15-20 высотам огнеупорной трубы, а соединительные каналы расположены друг от друга на расстоянии, 5 равном 2,0-2,2 высоты огнеупорной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пульсационной обработки расплава | 1990 |

|

SU1764782A1 |

| Способ внепечной обработки жидкого металла | 1985 |

|

SU1369857A1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Теплоизолирующая смесь для обмазкипРибыльНыХ НАдСТАВОК излОжНиц | 1978 |

|

SU850276A1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

Изобретение относится к черной металлургии, в частности к получению слитков с принудительным перемешиванием металла в прибылях методом пульсационного перемешивания. Цель изобретения - снижение расхода газа, потерь металла и улучшение условий работы устройства. Теплоизолирующая крышка выполнена в виде ресивера, установлена на прибыльную надставку изложницы и имеет спиралевидную полость квадратного сечения, со стороной, равной 0,60...0,65 диаметра огнеупорной трубы, длина спирали равна 15...20 высотам огнеупорной трубы. Между соседними витками спирали выполнены каналы, соединяющие их внутренние объемы, отстоящие друг от друга на расстоянии 2,0...2,2 высоты огнеупорной трубы. Рабочий газ подается в наружный виток спирали-ресивера 2 и заполняет весь объем до распределительного клапана 4. При соединении полости ресивера 2 с полостью огнеупорной трубы 5 рабочий газ выталкивает металл из огнеупорной трубы 5 в глубь расплава 7. При соединении полости трубы 5 с атмосферой огнеупорная труба 5 вновь заполняется металлом. Газ, протекающий по виткам спирали-ресивера 2, постепенно нагревается и подается в трубу 5 с повышенной температурой. 1 ил.

Фиг.

| Способ внепечной обработки жидкого металла | 1985 |

|

SU1369857A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-15—Подача