Изобретение относится к черной металлургии, тяжелому машиностроению, и в частности к получению крупных слитков и отливок с принудительным перемещением металла в прибылях методом пульсацион- ной обработки.

В практике металлургического производства известно техническое решение, в котором с целью улучшения качества структуры и однородности металла слиток после заливки продувают инертным газом через пористую пробку, размещенную в днище изложницы. При этом достигается перемешивание жидкого металла, что повышает степень однородности литого металла.

Основным недостатком известного устройства является невозможность длительной продувки кристаллизующегося расплава из-за раннего образования твердой корочки у стенок изложницы. Кроме того, пузырьки газа, пр охбдящие ч ерез расплав, могут застревать в нем в связи с увеличением вязкости расплава. Это приводит к дополнительным дефектам в виде пористости.

Наиболее близким по технической сущности является устройство для перемешива- ния жидкого метал/Га, имеющее огнеупорную с системой ее прижима к корпусу и патрубок в верхней части трубы. При работе такое устройство устанавливают по центру прибыльной надставки изложницы непосредственно перед разливкой металла. Через штуцер после отливки тела слитка газ с за да иным давлением поддается в полость огнеупорной трубы с целью предупреждения попадания металла в пол ость трубы. После заполнения прибыли полость

VJ

О

4 VI 00

го

трубы связывается с атмосферой. Затем в полость огнеупорной трубы под рабочим давлением подается газ,который выталкивает столб жидкого металла в глубь слитка, вызывая тем самым перемешивание жидкой сердцевины слитка. Недостатком такого устройства является то, что в перемешивание вовлекается лишь сердцевина слитка, причем в слоях, находящихся значительно ниже прибыли. Верхние слои металла в перемешивание практически не вовлекаются, что ведет к образованию моста на поверхности металла и резкому снижению эффективности перемешивания.

Цель изобретения - повышение эффективности пульсационной обработки жидкой фазы слитков и отливок.

Поставленная цель достигается тем, что в известном устройстве, включающем опорную раму, погружаемую в расплав огнеупорную трубу и систему патрубков с распределительным клапаном, опорная рама в местах контакта с прибыльной надставкой снабжена упругими элементами, причем масса опорной рамы составляет 3-4 массы огнеупорной трубы, а суммарная жесткость упругих элементов определяется из выражения (15...20) ,

где т - масса опорной рамы, кг;

h - высота рабочей части огнеупорной трубы, м.

Новым в предлагаемом изобретении является следующее: наличие упругих элементов в местах контакта опорной рамы с прибыльной надставкой, причем масса опорной рамы составляет 3-4 массы огнеупорной трубы, а суммарная жесткость упругих элементов определяется из

выражения (15...20) -т- ,

где m - масса опорной рамы, кг;

h - высота рабочей части огнеупорной трубы, м.

В практике металлургического производства известно устройство по способу мо- дифицирования металлов, в котором с целью стабилизации результатов модифицирования трубу погружают в расплав и накладывают на нее вибрацию в, направлении оси с амплитудой 1-5 мм. В трубу, погруженную в расплав, подают модификаторы, которые реагируют с жидким металлом, а вибрация трубы способствует удалению из реакционной зоны продуктов реакции и части непрореагировавших частиц, а также увеличению скорости усвоения модификатора. В отличие от заявляемого решения известное решение не обеспечивает равномерного перемешивания металла по всему

объему, а осуществляет его лишь локально вблизи трубы. Для осуществления осевых вибраций нужен специальный вибратор, что

значительно усложняет конструкцию и снижает ее надежность. В отличие от известного технического решения в заявляемом решении перемешивание осуществляется по всему объему, а наличие упругих элемен0 тов вызывает осевое перемещение трубы в результате периодической подачи газа в огнеупорную трубку.

Известно также устройство для перемешивания жидкого металла, имеющее в сво5 ем составе крлонну с расположенным на ее верхнем торце клапаном,в котором перемешивание осуществляется в результате периодического открывания или закрывания клапана при одновременном синхронном

0 опускании или поднимании трубы, В отличие от заявляемого в известном решении скорость истекания металла из трубы определяется наполнением трубы в предыдущей фазе цикла (заглубления трубы и запирания

5 клапана), что не может обеспечить высокоэффективного перемешивания глубинных слоев металла. В заявляемом решении подача избыточного давления в колонну позволяет со значительной силой выталкивать

0 металл в глубь слитка.

Таким образом, указанная совокупность признаков предложенного технического решения среди литературных источников не обнаружена. Однако именно

5 она обеспечивает достижение поставленной цели - повышение эффективности пуль- сационной обработки. На основании вышеизложенного можно сделать вывод, что предложенная совокупность отличи0 тельных признаков соответствует критерию существенные отличия.

Опорная рама в местах контакта с прибыльной надставкой снабжена упругими элементами. В процессе подачи газа во

5 внутреннюю полость огнеупорной трубы в результате действия реактивного эффекта и выталкивающей силы и за счет растяжения упругих элементов опорная рама вместе с трубкой приподнимается, а при стравлива0 ним газа из трубы под действием собственного веса и сжимающего усилия упругих элементов рама опускается. При этом пульсирующая затопленная струя обеспечивает перемешивание нижних слоев расплава, а

5 колеблющаяся трубка - верхних.

Масса опорной рамы составляет 3-4 массы огнеупорной трубы. Увеличение этого соотношения свыше 4 ведет к возрастанию инерционности всей системы и невозможности обеспечить реактивный эф- фект за счет подачи газа во внутреннюю

полость трубы. При массе опорной рамы менее 3-х масс огнеупорной трубы резко падает устойчивость всего устройства, находящегося на прибыли, и при вхождении в резонанс в случае отрыва опор от прибыли и смещении устройства возможно его опрокидывание и возникновение аварийной ситуации.

Суммарная жесткость упругих элемен-

товопределяется как(15...20)- т-масса

опорной рамы, кг; h - высота рабочей части огнеупорной трубы, м, Такая величина соотношения m и h обеспечивает согласование колебательных свойств системы пульсаци- онная труба - прибыль и колебательных свойств системы опорная рама - упругие элементы. Затраты энергии для обеспечения функционирования устройства в дан- ном случае минимальны. Амплитуда перемещения трубки при этом имеет максимальный размах, что обеспечивает высокую эффективность перемешивания. Уменьшение жесткости упругих элементов менее

15 , так же как и увеличение свыше 20 т-

приводит к рассогласованию колебательных свойств обеих систем и резкому сниже нию эффективности пульсационной обработки,

На фиг, 1-2 показана принципиальная схема предложенного устройства. Устройство содержит огнеупорную трубу 1,закрепленную в опорной раме 2, которая в местах контакта с прибылью 3 снабжена упругими элементами 4. В прибыли 3 находится жидкий металл 5.

Устройство работает следующим образом. Во внутреннюю полость огнеупорной трубы 1 под давлением подается рабочий газ. При этом происходит вытеснение металла из трубы в глубь слитка, а сама труба 1 вместе с опорной рамой 2 приподнимается вверх за счет растяжения упругих эле- ментов 4 под действием реактивной и выталкивающей сил (на фигуре часть а). При соединении внутренней полости огнеупорной трубы 1 с атмосферой жидкий металл 5 заполняет ее внутреннюю полость. Под вли- янием силы тяжести опорная рама 2 с трубой 1 опускается вниз (на фигуре часть б). В дальнейшем цикл повторяется. В результате пульсирующая струя организует перемешивание в нижних слоях, а перемещающаяся вверх-вниз трубка - в верхних.

Пример. В условиях литейного цеха Краматорского завода Энергомашспец- сталь обрабатывали отливки типа лопасть. Марка стали 06Х12НЗДЛ. Прибыль

круглая высотой 1200 мм, диаметр зеркала прибыли 1600 мм. Устройство размещалось на прибыли отливки перед заливкой, а обработку начинали после заливки металла в форму.

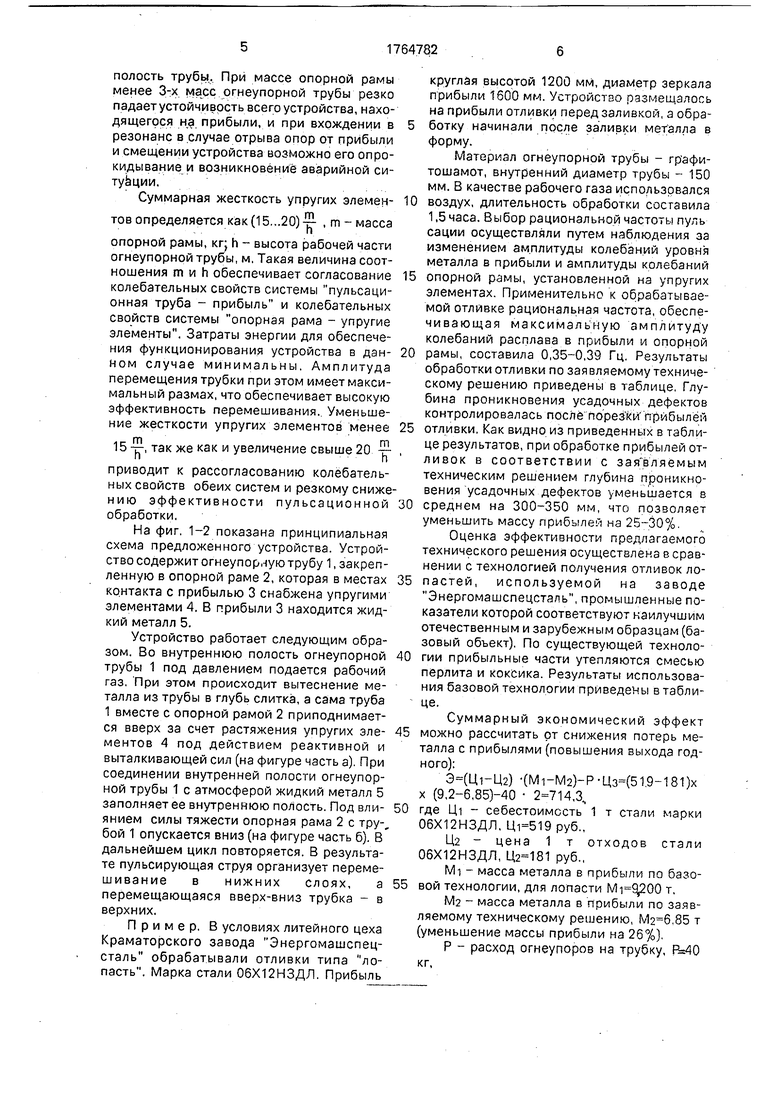

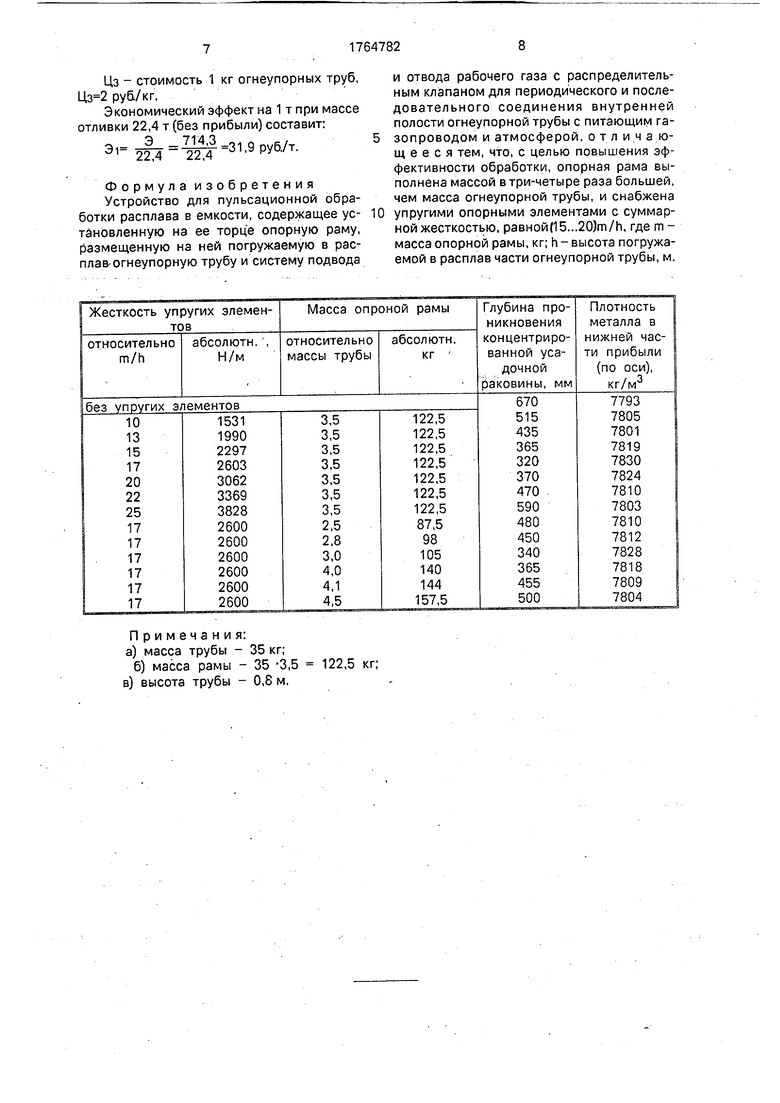

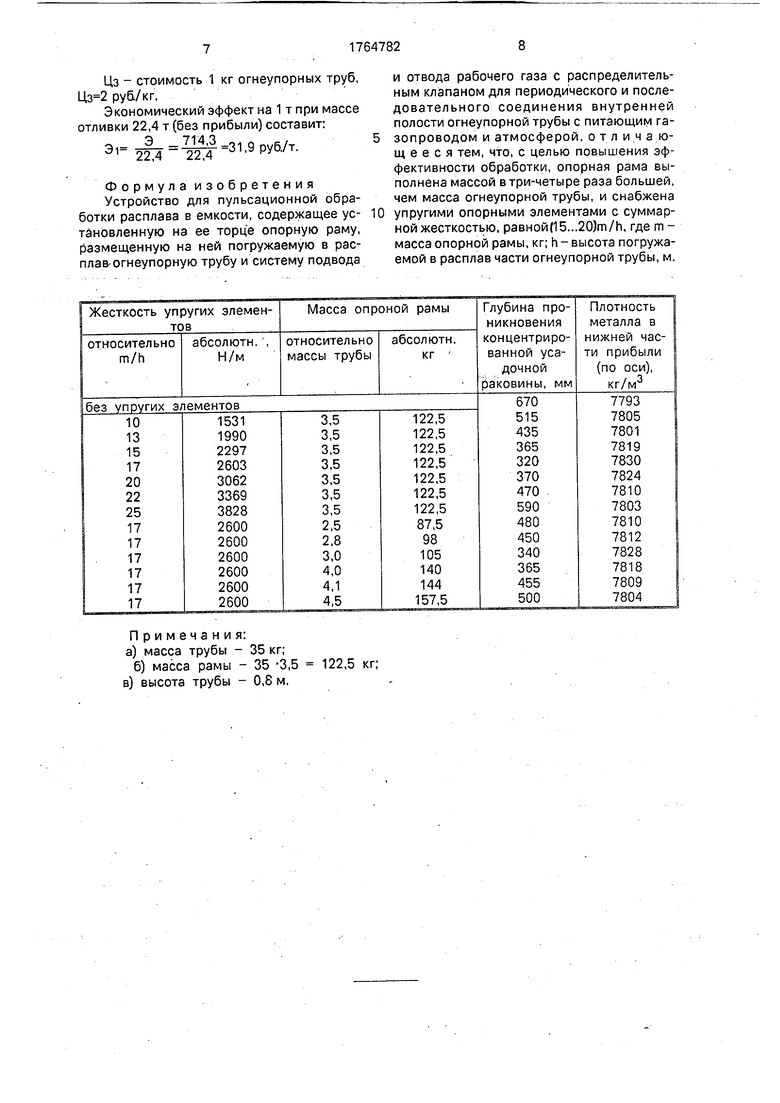

Материал огнеупорной трубы - гр афи- тошамот, внутренний диаметр трубы - 150 мм. В качестве рабочего газа использовался воздух, длительность обработки составила 1,5 часа. Выбор рациональной частоты пуль сации осуществляли путем наблюдения за изменением амплитуды колебаний уровня металла в прибыли и амплитуды колебаний опорной рамы, установленной на упругих элементах. Применительно к обрабатываемой отливке рациональная частота, обесле- чивающая максимальную амплитуду колебаний расплава в прибыли и опорной рамы, составила 0,35-0,39 Гц. Результаты обработки отливки по заявляемому техническому решению приведены в таблице, Глубина проникновения усадочных дефектов контролировалась после порез ки прибылей отливки, Как видно из приведенных в таблице результатов, при обработке прибылей отливок в соответствии с заявляемым техническим решением глубина проникновения усадочных дефектов уменьшается в среднем на 300-350 мм, что позволяет уменьшить массу прибылен на 25-30%

Оценка эффективности предлагаемого технического решения осуществлена в сравнении с технологией получения отливок лопастей, используемой на заводе Энергомашспецсталь, промышленные показатели которой соответствуют наилучшим отечественным и зарубежным образцам (базовый объект). По существующей технологии прибыльные части утепляются смесью перлита и коксика. Результаты использования базовой технологии приведены в таблице.

Суммарный экономический эффект можно рассчитать от снижения потерь металла с прибылями (повышения выхода годного):

Э(1Д1-1Д2) (М1-М2)-Р Цз(519-181)х х (9,2-6,85)-40 ,3, где Ц1 - себестоимость 1 т стали марки 06Х12НЗДЛ, Ц1 519руб.,

Ц2 - цена 1 т отходов стали 06Х12НЗДЛ, руб.,

Мч - масса металла в прибыли по базовой технологии, для лопасти т,

Ма - масса металла в прибыли по заявляемому техническому решению, 85 т (уменьшение массы прибыли на 26%),

Р - расход огнеупоров на трубку, кг,

Цз - стоимость 1 кг огнеупорных труб, ру&/кг.

Экономический эффект на 1 т при массе отливки 22,4 т (без прибыли) составит:

Э1- Ј-31,9 руВ/т.

Формула изобретения Устройство для пульсационной обработки расплава в емкости, содержащее установленную на ее торце опорную раму, размещенную на ней погружаемую в расплав-огнеупорную трубу и систему подвода

0

и отвода рабочего газа с распределительным клапаном для периодического и последовательного соединения внутренней полости огнеупорной трубы с питающим газопроводом и атмосферой, отличающееся тем, что, с целью повышения эффективности обработки, опорная рама выполнена массой в три-четыре раза большей, чем масса огнеупорной трубы, и снабжена упругими опорными элементами с суммарной жесткостью, равной(15...20)т/п, где т - масса опорной рамы, кг; h - высота погружаемой в расплав части огнеупорной трубы, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки металла | 1988 |

|

SU1555047A1 |

| Способ пульсационной обработки многоприбыльных отливок | 1989 |

|

SU1662754A1 |

| Способ внепечной обработки жидкого металла | 1985 |

|

SU1369857A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| Способ получения слитков | 1987 |

|

SU1509176A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Способ получения отливок | 1947 |

|

SU113864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ получения слитка | 1983 |

|

SU1148697A1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

Использование: перемешивание жидкого металла в прибылях литейных форм при отливке слитков и крупных отливок. Цель изобретения: повышение эффективности обработки. Сущность изобретения: устройство содержит установленную на торце прибыльной части формы опорную раму с упругими опорными элементами, размещенную на ней погружаемую в расплав огнеупорную трубу и систему подвода и отвода рабочего газа, При этом опорная рама выполнена в три-четыре раза большей массой, чем масса огнеупорной трубы, а общая жесткость упругих элементов равна

Примечания: а) масса трубы - 35 кг;

б) масса рамы - 35 -3,5 в) высота трубы - 0,8 м,

Фиг. 2

Составитель А. Смирнов

Техред М.МоргенталКорректор В. Петраш

1764782

п ВлУм

газа

-3

| Литейная форма | 1975 |

|

SU529903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для перемешивания жидкого металла | 1976 |

|

SU554291A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для перемешивания жидкого металла | 1977 |

|

SU628999A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-21—Подача