Изобретение относится к прокатному производству, а именно к конструкциям волновых прокатных станов с генерацией высоких температур и давлений рабочей среды, и может быть использовано на металлургических и ма шиностроительных заводах преимущественно для листовой прокатки жаропрочных металлов и сплавов.

Целью изобретения является повышение производительности прокатки жаропрочных металлов и сплавов.

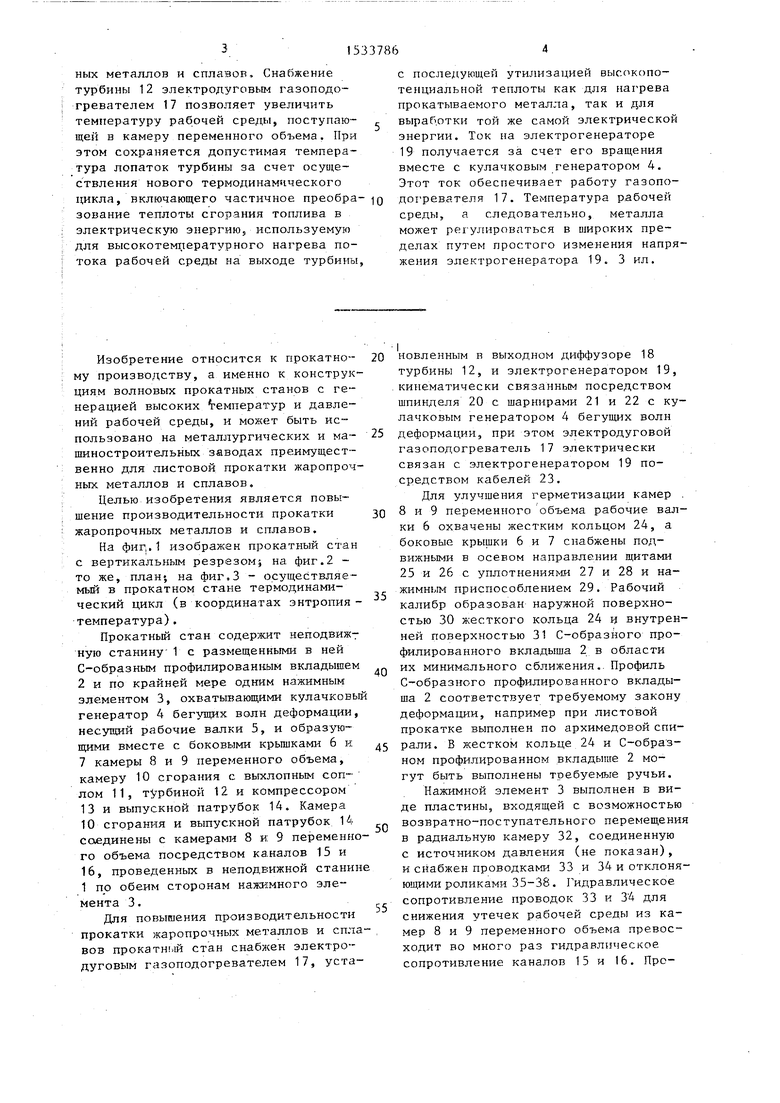

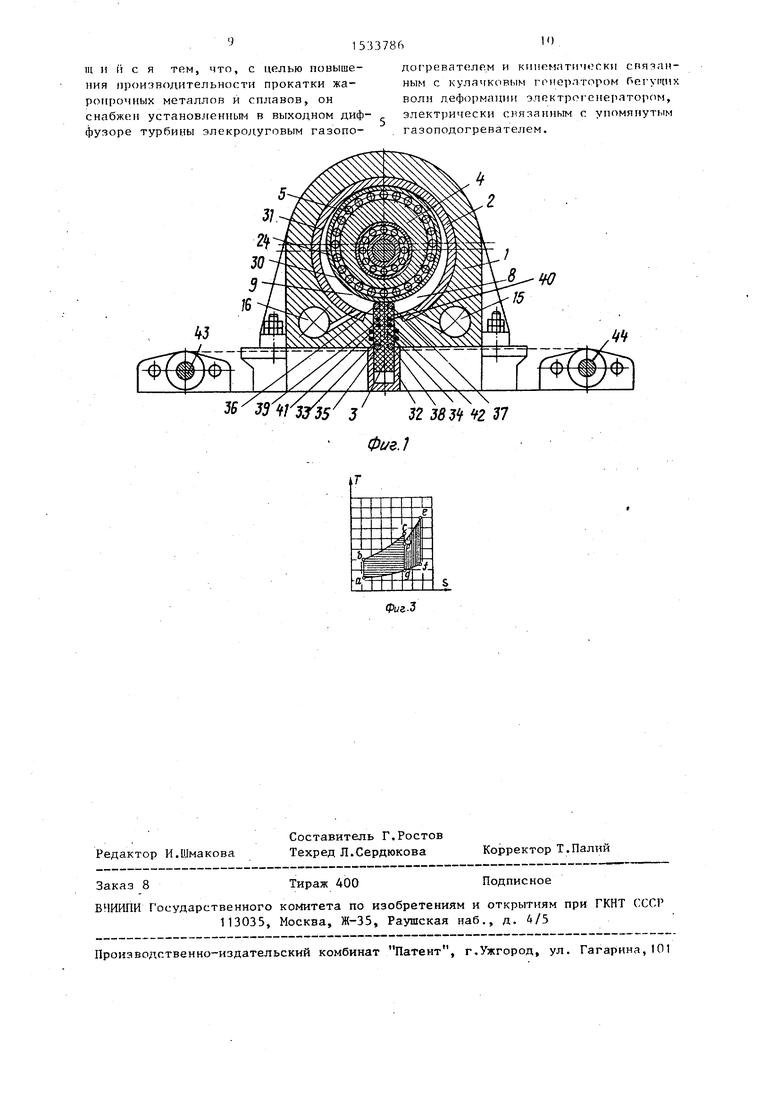

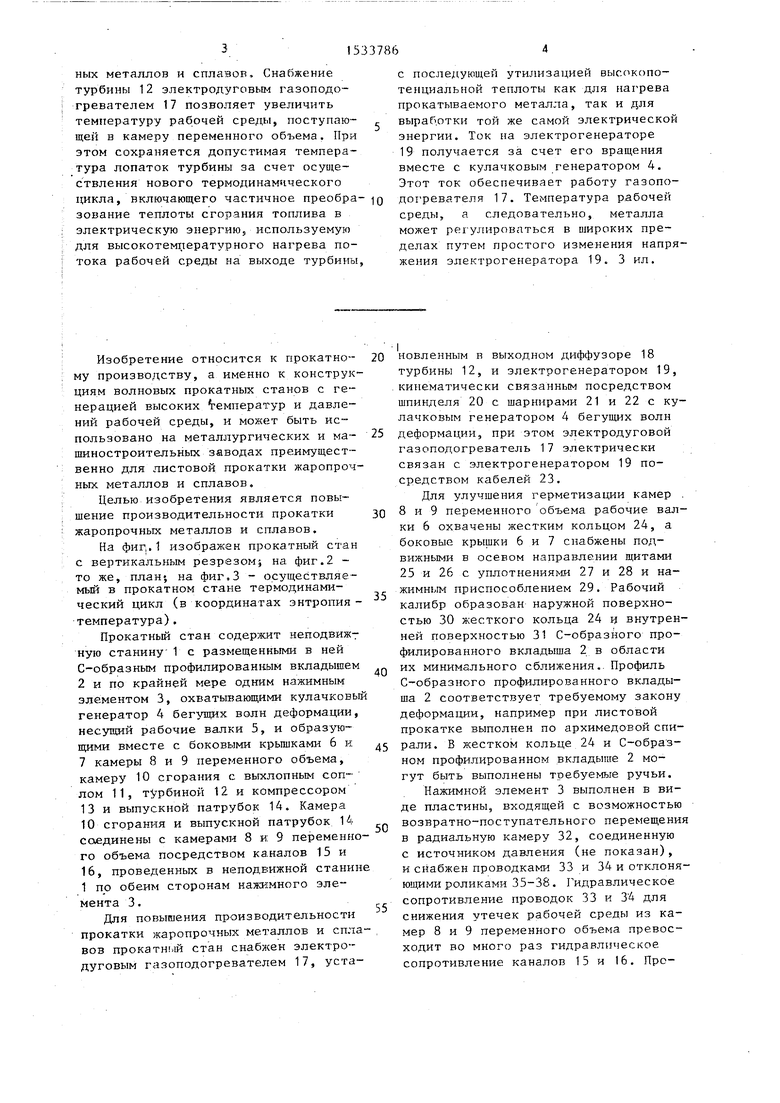

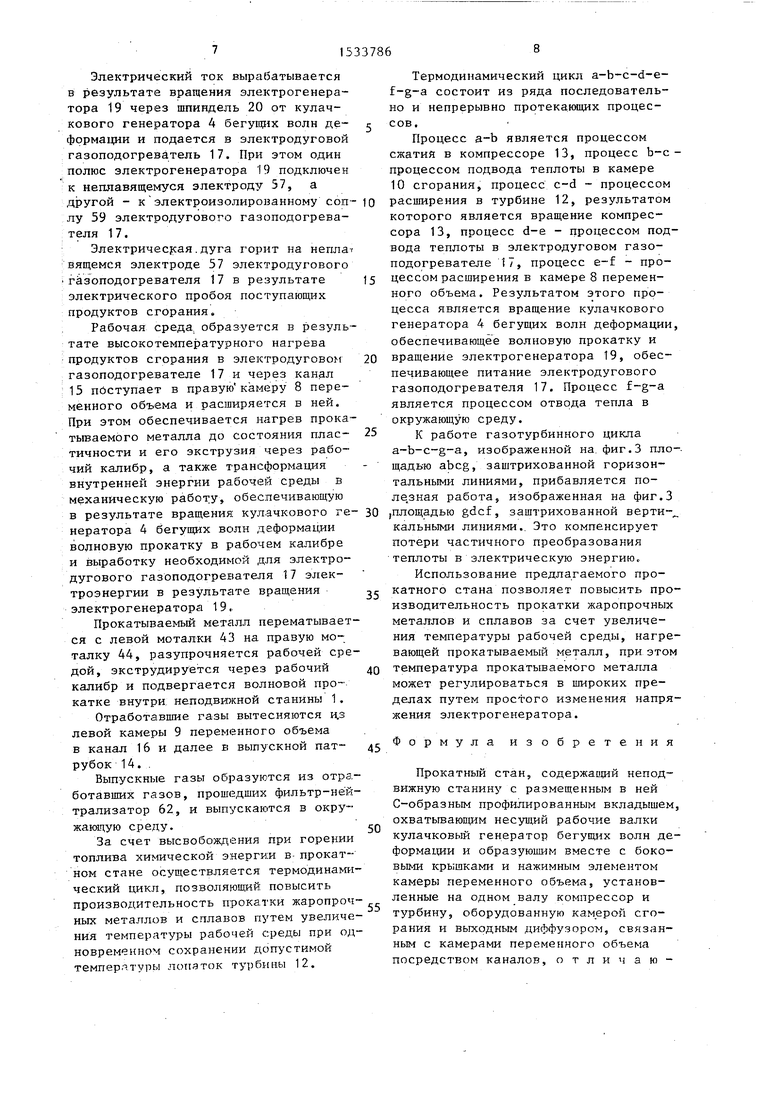

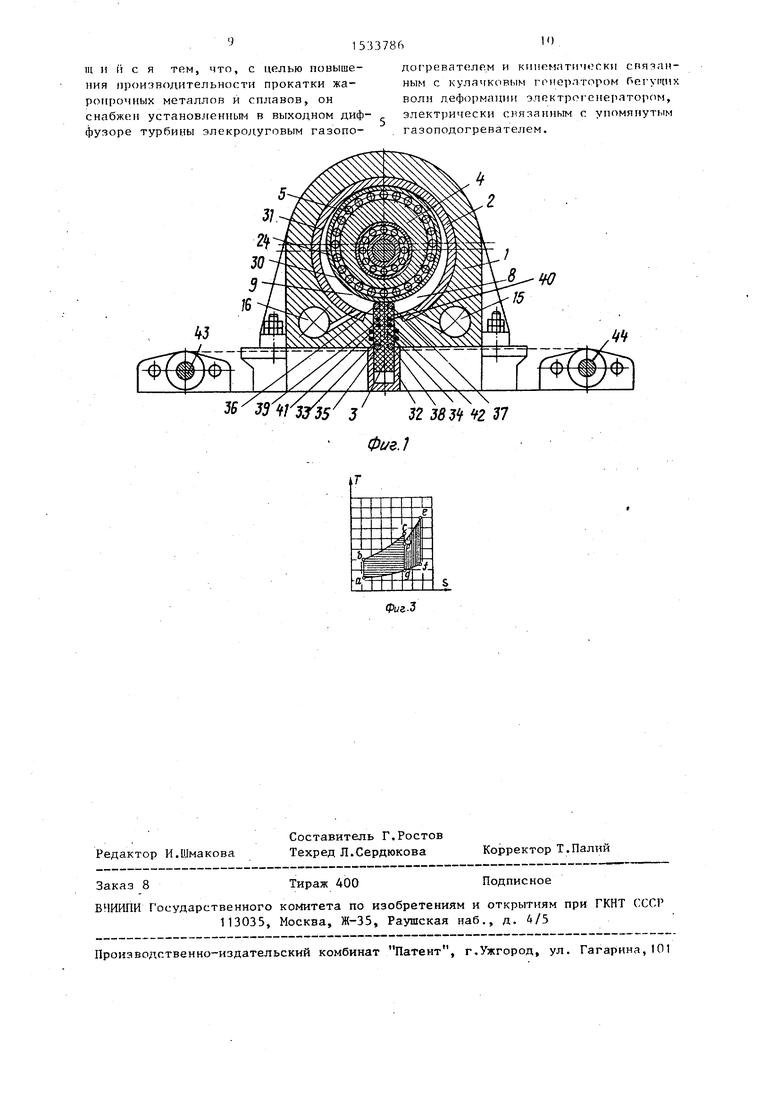

На фиг.1 изображен прокатный стан с вертикальным резрезом; на фиг.2 - то же, план-, на фиг.З - осуществляемый в прокатном стане термодинамический цикл (в координатах энтропия - температура).

Прокатный стан содержит неподвижную станину 1 с размещенными в ней С-образным профилированным вкладышем 2 и по крайней мере одним нажимным элементом 3, охватывающими кулачковы генератор 4 бегущих волн деформации, несущий рабочие валки 5, и образующими вместе с боковыми крышками 6 и 7 камеры 8 и 9 переменного объема, камеру Ю сгорания с выхлопным соплом 11, турбиной 12 и компрессором 13 и выпускной патрубок 14. Камера 10 сгорания и выпускной патрубок 14 соединены с камерами 8 и 9 переменного объема посредством каналов 15 и 16, проведенных в неподвижной станин 1 по обеим сторонам нажимного элемента 3.

Для повышения производительности прокатки жаропрочных металлов и сплавов прокатный стан снабжен электродуговым газоподогревателем 17, уста-

20

25

30

35

40

45

50

55

новленным в выходном диффузоре 18 турбины 12, и электрогенератором 19, кинематически связанным посредством шпинделя 20 с шарнирами 21 и 22 с кулачковым генератором 4 бегущих волн деформации, при этом электродуговой газоподогреватель 17 электрически связан с электрогенератором 19 посредством кабелей 23.

Для улучшения герметизации камер 8 и 9 переменного объема рабочие валки 6 охвачены жестким кольцом 24, а боковые крышки 6 и 7 снабжены подвижными в огевом направлении щитами 25 и 26 с уплотнениями 27 и 28 и нажимным приспособлением 29. Рабочий калибр образован наружной поверхностью 30 жесткого кольца 24 и внутренней поверхностью 31 С-образного профилированного вкладыша 2 в области их минимального сближения. Профиль С-образного профилированного вкладыша 2 соответствует требуемому закону деформации, например при листовой прокатке выполнен по архимедовой спирали. В жестком кольце 24 и С-образ- ном профилированном вкладыше 2 могут быть выполнены тоебуемые ручьи.

Нажимной элемент 3 выпопнен в виде пластины, входящей с возможностью возвратно-поступательного перемещения в радиальную камеру 32, соединенную с источником давления (не показан), и снабжен проводками 33 и 34 и отклоняющими роликами 35-38. Гидравлическое сопротивление проводок 33 и 34 для снижения утечек рабочей среды из камер 8 и 9 переменного объема превосходит во много раз гидравлические сопротивление каналов 15 и 16. Ирг51

водки 3J и 34 могуг быть снабжены уплотнениями 39 и 40. Нажимной элемент 3 также можег быть снабжен уплотнениями 41 и 42. Для перемотки прокатываемо о металла предусмотрены мотапки 43 п 44.

Турбина 12 и компрессор 13 установлены на одном валу 45 с подшипниковыми опорами 46-48. Входной аппарат 49 турбины 12 расположен перед выхлопным соплом 11, а выходной патрубок 50 компрессора 13 подключен к входу Ы камеры 10 сгорания, имеющей форсунку 52, подключенную посредством трубопровода 53 к источнику топлива (не показан), и запальное приспособление 54. Входные каналы 55 и 56 компрессора 13 сообщены с атмосферой .

Электродуговой г аэоподогреватель

17выполнен в виде неплавящегося электрода 57 из вольфрама, установленного в вершине центрального тела 58 выходного диффузора 18 турбины

12, и сопла 59, изолированного от неподвижной станины 1 и камеры 10 сгорания посредством термостойких изоляторов 60 и 61 из керамики.

В выпуо ном патрубке 14 предусмо - рен фильтр-нейтрали затор 62 для снижения уровня токсичности выпускных газов.

Камер 10 сгорания может быть несколько с их кольцевым расположением вокруг вала 45.

В качестве топлива, подаваемого в форсунку 52 камеры 10 сгорания по трубопроводу 53, может быть использован природный газ, например, северных месторождений, у которого низшая теплота сгорания.

Теплота, выделяющаяся в результате сгорания топлива в камере 10 сгорания, потребляется дня осуществления термодинамического цикпа (фиг.3) Результатом осуществляемого цикла является частичное преобразование теплоты сгорания топлива в электрическую энергию, используемую для высокотемпературного нагрева потока рабочей среды из выходного диффузора

18турбины 12 в электродуговом газоподогревателе 17 с последующей утилизацией высокопотенциальной теплоты

|как для нагрева прокатываемого металла, так и для выработки той же самой электрической энергии электрогенератором 19, вращаемым от кулачкового

7866

генератора 4 бегупщх волн деформации, обеспечивающего волновую прокатку в рабочем калибре.

Прокатный стан работает следующим образом.

Прокатываемый металл г левой моталки 43 через проводку 33 подается в левую камеру 9 переменного объема, затем в рабочий калибр (на фиг.1 занимает верхнее положение), в правую камеру 8 переменного объема и через прсводку 34 на правую моталку 44 и образует при этом внутри неподвижной LJ станчны 1 деформационную петлю С-об- формы, охватывающую, благодаря переднему и заднему натяжениям, жесткое кольцо 24 по наружной поверхности 30,

0 При вращении кулачкового генератора 4 бегущих волн деформации против часовой стрелки рабочие валки 5 и жесткое кольцо 24 вращаются по часовой стрелке, нажимной элемент 3 со- 5 вершает гармонические колебания, а прокатываемый металл перематывается с левой мотапки 43 на правую моталку . При этом объем правой камеры 8 переменного объема увеличивается, 0 обусловливая расширение рабочей среды, поступающей через канал 15, а объем левой, камеры 9 переменного объема уменьшается, обеспечивая tDinycK отработавших газов через канал 16 и далее в выпускной патрубок 14.

Топливо по трубопроводу 53 подается ч форсунку 52 и распыляется ею внутри камеры 10 сгорания.

Атмосферный воздух поступает через Q входные каналы 55 и 56 в компрессор 13, сжимается и через выходной патрубок 50 подается в камеру 10 сгорания через вход 51.

Горючая смесь образуется внутри 5 камеры 10 сгорания в результате смешения распыленного форсункой 52 топлива со сжатым воздухом, подаваемым компрессором 13.

Продукты сгорания образуются в ре- 0 зультате поджига запальным приспособлением 54 горючей смеси и ее сгорания внутри камеры 10 сгорания и через входной аппарат 49 попадают на лопатки турбины 12, вращают ее и через выходной диффузор 18 поступают втпек- тродуговои газоподогреватепь 17. Турбина 12 через вал 45 вращает компрессор 13, натметающий воздух в 10 сгорания.

5

Электрический ток вырабатывается в результате вращения электрогенератора 19 через шпиндель 20 от кулачкового генератора 4 бегущих волн де- формации и подается в электродуговой газоподогреватель 17. При этом один полюс электрогенератора 19 подключен к неплавящемуся электроду 57, а другой - к электроизолированному соп- лу 59 электродугового газоподогревателя 17.

Электрическая дуга горит на неплат вящемся электроде 57 электродугового газоподогревателя 17 в результате электрического пробоя поступающих продуктов сгорания.

Рабочая среда образуется в результате высокотемпературного нагрева продуктов сгорания в электродуговом газоподогревателе 17 и через канал 15 поступает в правую камеру 8 переменного объема и расширяется в ней. При этом обеспечивается нагрев прокатываемого металла до состояния плас- тичности и его экструзия через рабочий калибр, а также трансформация внутренней энергии рабочей среды в механическую работу, обеспечивающую в результате вращения кулачкового ге- нератора 4 бегущих волн деформации волновую прокатку в рабочем калибре и выработку необходимой для электродугового газоподогревателя 17 электроэнергии в результате вращения электрогенератора 19.

Прокатываемый металл перематывается с левой моталки 43 на правую моталку 44, разупрочняется рабочей средой, экструдируется через рабочий калибр и подвергается волновой прокатке внутри неподвижной станины 1 .

Отработавшие газы вытесняются и.з левой камеры 9 переменного объема в канал 16 и далее в выпускной пат- рубок 14.

Выпускные газы образуются из отработавших газов, прошедших фильтр-нейтрализатор 62, и выпускаются в окружающую среду.

За счет высвобождения при горении топлива химической энергии в прокатном стане осуществляется термодинамический цикл, позволяющий повысить производительность прокатки жаропроч- ных металлов и сплавов путем увеличения температуры рабочей среды при одновременном сохранении допустимой температуры лопаток турбины 12.

Термодинамический цикл a-b-c-d-e- f-g-a состоит из ряда последовательно и непрерывно протекающих процессов .

Процесс а-b является процессом сжатия в компрессоре 13, процесс Ь-с процессом подвода теплоты в камере 10 сгорания, процесс c-d - процессом расширения в турбине 12, результатом которого является вращение компрессора 13, процесс d-e - процессом подвода теплоты в электродуговом газоподогревателе 17, процесс e-f - процессом расширения в камере 8 переменного объема. Результатом этого процесса является вращение кулачкового генератора 4 бегущих волн деформации обеспечивающее волновую прокатку и вращение электрогенератора 19, обеспечивающее питание электродугового газоподогревателя 17. Процесс f-g-a является процессом отвода тепла в окружающую среду.

К работе газотурбинного цикла a-b-c-g-a, изображенной на фиг.З площадью abcg, заштрихованной горизонтальными линиями, прибавляется по- ле.зная работа, изображенная на фиг.З ,площадью gdcf, заштрихованной вертикальньгми линиями. Это компенсирует потери частичного преобразования теплоты в электрическую энергию.

Использование предлагаемого прокатного стана позволяет повысить производительность прокатки жаропрочных металлов и сплавов за счет увеличения температуры рабочей среды, нагревающей прокатываемый металл, при этом температура прокатываемого металла может регулироваться в широких пределах путем простого изменения напряжения электрогенератора.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с размешенным в ней С-образным профилированным вкладышем охватывающим несущий рабочие валки кулачковый генератор бегущих волн деформации и образующим вместе с боковыми крышками и нажимным элементом камеры переменного объема, установленные на одном валу компрессор и турбину, оборудованную камерой сгорания и выходным диффузором, связанным с камерами переменного объема посредством каналов, отличаюin и и г я тем, что, с полью повышения upon«подигельности прокатки жаропрочных металлом и сплавов, он снабжен установленным в выходном диффузоре турбины члекродуговым газоподо ревателем и кчпематическп ным с кулачковым генератором Ппчгцих волн деформации эпгктрем енератором, электрически снячанным г viioMnnyTi-iM гатоподогревателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1503908A1 |

| Прокатный стан | 1987 |

|

SU1503910A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1987 |

|

SU1503909A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1987 |

|

SU1503907A1 |

Изобретение относится к прокатному производству, а именно к конструкциям волновых прокатных станов с генерацией высоких температур и давлений рабочей среды, и может быть использовано на металлургических и машиностроительных заводах преимущественно для листовой прокатки жаропрочных металлов и сплавов. Цель изобретения - повышение производительности прокатки жаропрочных металлов и сплавов. Снабжение турбины 12 электродуговым газоподогревателем 17 позволяет увеличить температуру рабочей среды, поступающей в камеру переменного объема. При этом сохраняется допустимая температура лопаток турбины за счет осуществления нового термодинамического цикла, включающего частичное преобразование теплоты сгорания топлива в электрическую энергию, используемую для высокотемпературного нагрева потока рабочей среды на выходе турбины, с последующей утилизацией высокопотенциальной теплоты как для нагрева прокатываемого металла, так и для выработки той же самой электрической энергии. Ток на электрогенераторе 19 получается за счет его вращения вместе с кулачковым генератором 4. Этот ток обеспечивает работу газоподогревателя 17. Температура рабочей среды, а следовательно, металла может регулироваться в широких пределах путем простого изменения напряжения электрогенератора 19. 3 ил.

31

я,//

32 38 М tZ 3

Редактор И.Шмакова

Составитель Г.Ростов Техред Л.Сердюкова

Закат 8

Тираж 400

ВЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ГСП1 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

м

32 38 М tZ 37

Фиг.1

Корректор Т.Палий

Подписное

| Прокатный стан | 1983 |

|

SU1117096A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1984 |

|

SU1174106A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-01—Подача