Изобретение относится к технологии машиностроения, может быть использовано для нанесения на поверхность цилиндрических изделий покрытий, например износостойких, коррозионно-стойких и является усовершенствованием изобретения по авт. св. № 1310147.

Целью изобретения является повышение качества покрытия.

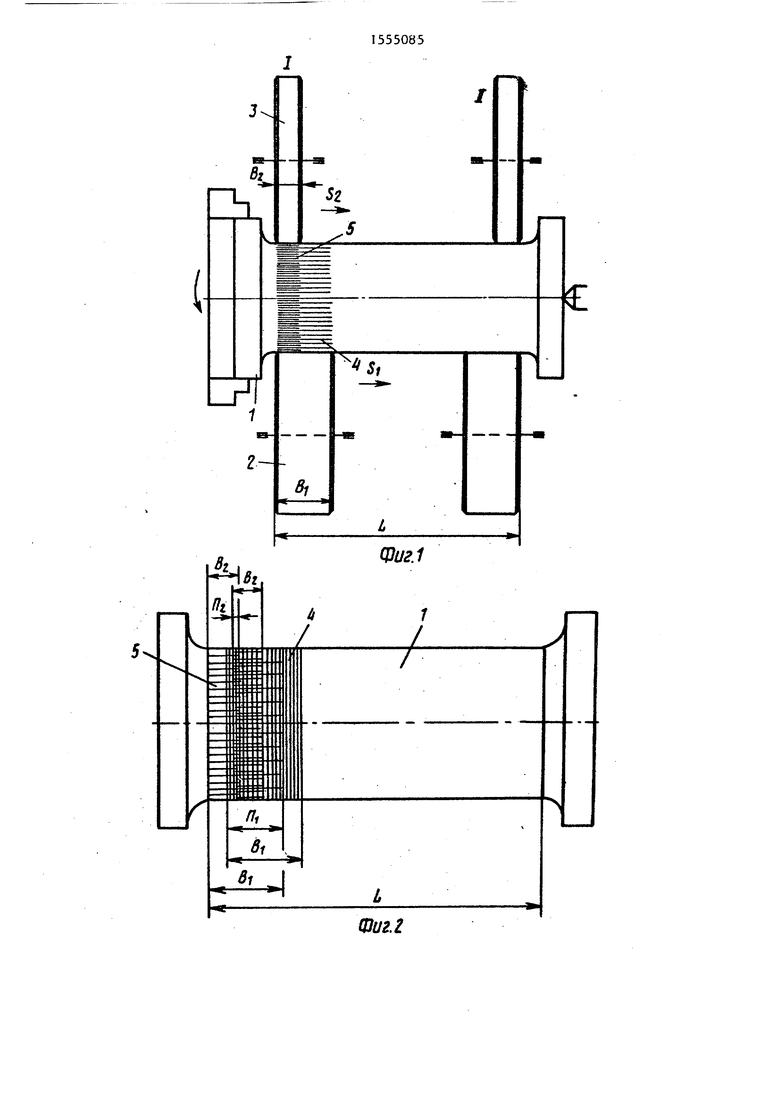

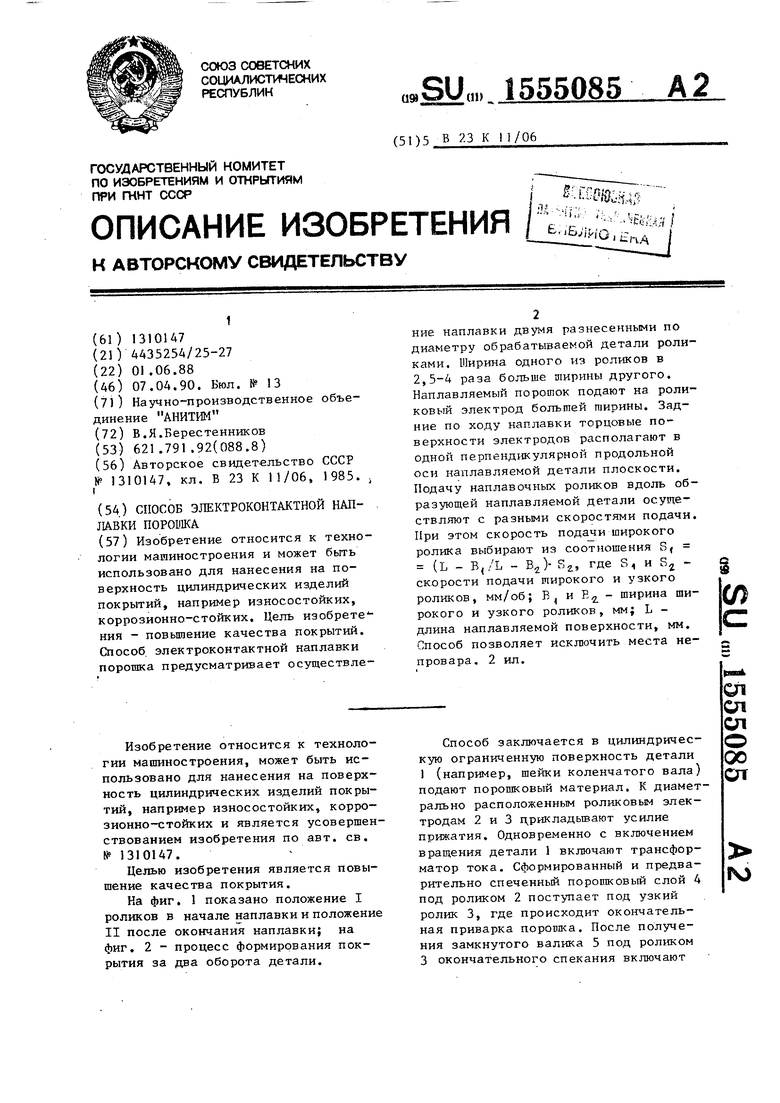

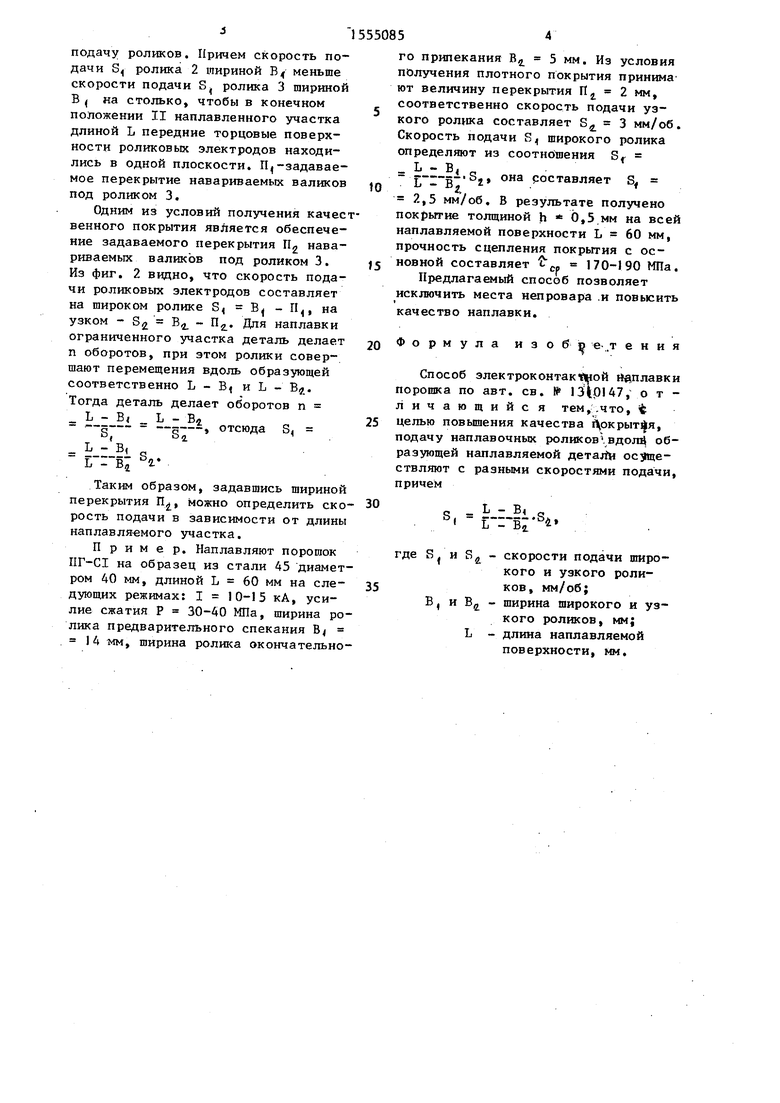

На фиг. 1 показано положение I роликов в начале наплавки и положение II после окончания наплавки; на фиг. 2 - процесс формирования покрытия за два оборота детали.

Способ заключается в цилиндрическую ограниченную поверхность детали 1 (например, шейки коленчатого вала) подают порошковый материал. К диаметрально расположенным роликовым электродам 2 и 3 прикладывают усилие прижатия. Одновременно с включением вращения детали 1 включают трансформатор тока. Сформированный и предварительно спеченный порошковый слой 4 под роликом 2 поступает под узкий ролик 3, где происходит окончательная приварка порошка. После получения замкнутого валика 5 под роликом 3 окончательного спекания включают

ел ел

СЛ

о

00 СЛ

14)

подачу роликов. Причем скорость подачи S ролика 2 шириной В меньше скорости подачи Sf ролика 3 шириной В на столько, чтобы в конечном положении TI наплавленного участка длиной L передние торцовые поверхности роликовых электродов находились в одной плоскости. П -задаваемое перекрытие навариваемых валиков под роликом 3.

Одним из условий получения качесвенного покрытия является обеспечение задаваемого перекрытия П2 навариваемых валиков под роликом 3. Из фиг. 2 видно, что скорость подачи роликовых электродов составляет на широком ролике S В - Г1( на узком - Зг В - Пг. Для наплавки ограниченного участка деталь делает п оборотов, при этом ролики совершают перемещения вдоль образующей соответственно L - В и L - Вд. Тогда деталь делает оборотов п L - В( L - В4

отсюда S

L - В,

Таким образом, задавшись шириной перекрытия П, можно определить ско- рость подачи в зависимости от длины наплавля-емого участка.

П р и м е р. Наплавляют порошок ПГ-CI на образец из стали 45 диаметром 40 мм, длиной L 60 мм на еле- дующих режимах: I 10-15 кА, усилие сжатия Р 30-40 МПа, ширина ролика предварительного спекания В 14 мм, ширина ролика окончательно15550854

го припекания В4 5 мм. Из условия получения плотного покрытия принима ют величину перекрытия П4 2 мм, соответственно скорость подачи уэ

кого ролика составляет S4 3 мм/об. Скорость подачи S широкого ролика определяют из соотношения Sf

r --B--Sz, она составляет Sf

2,5 мм/об. В результате получено покрытие толщиной h 0,5 мм на всей наплавляемой поверхности L 60 мм, прочность сцепления покрытия с основной составляет с. 170-190 МПа.

Предлагаемый способ позволяет исключить места непровара и повысить качество наплавки.

20 Формула изобре,тения

Способ электроконтак иой наплавки порошка по авт. св. № 13|0147, о т - личающийс я тем, .что, целью повышения качества п окрытйя, подачу наплавочных роликов1 вдол образующей наплавляемой детали осуществляют с разными скоростями подачи, причем

Sl

L - В - ......... 84,

де Sf и S4 В, и Вя L скорости подачи широкого и узкого роликов, мм/об; ширина широкого и узкого роликов, мм; длина наплавляемой поверхности, мм.

-at

52

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ОДНОВРЕМЕННОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ДВУХ СТАЛЬНЫХ ПРОВОЛОК | 2014 |

|

RU2578874C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| СПОСОБ НАПЛАВКИ ЭЛЕКТРОДНОЙ ЛЕНТОЙ | 2003 |

|

RU2237555C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ КОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНЫХ ПРОВОЛОК | 2013 |

|

RU2517640C1 |

Изобретение относится к технологии машиностроения и может быть использовано для нанесения на поверхность цилиндрических изделий покрытий, например износостойких, коррозионно-стойких. Цель изобретения - повышение качества покрытий. Способ электроконтактной наплавки порошка предусматривает осуществление наплавки двумя разнесенными по диаметру обрабатываемой детали роликами. Ширина одного из роликов в 2,5-4 раза больше ширины другого. Наплавляемый порошок подают под роликовый электрод большей ширины. Задние по ходу наплавки торцовые поверхности электродов располагают в одной перпендикулярной продольной оси наплавляемой детали плоскости. Подачу наплавочных роликов вдоль образующей наплавляемой детали осуществляют с разными скоростями подачи. При этом скорость подачи широкого ролика выбирают из соотношения S1=(L-B1/L-B2).S2, где S1 и S2 - скорости подачи широкого и узкого роликов, мм/об

B1 и B2 - ширина широкого и узкого роликов, мм

L - длина наплавляемой поверхности, мм. Способ позволяет исключить места непровара. 2 ил.

(

/ъ

/

liiiiiHilllil iiiiiiiiiiiiii

liiiHiiililll illiiinilllll liSlnii-lill

III::::::HIII

II:::::HIIII liHiiiinili liiiiiUnill

iii: «llll

li;:iii nil

Фиг.1

/

/

Фиг. 2

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1990-04-07—Публикация

1988-06-01—Подача