Изобретение относится к машиностроению и может быть использовано в строительной, энергетической и других отраслях промышленности для получения тепло- и звукоизоляционных изделий из волокнистого материала.

Цель изобретения - улучшение физико- механических характеристик и повышение выхода годных изделий путем обеспечения более равномерного и хаотичного распределения частиц волокна по всему объему изделия.

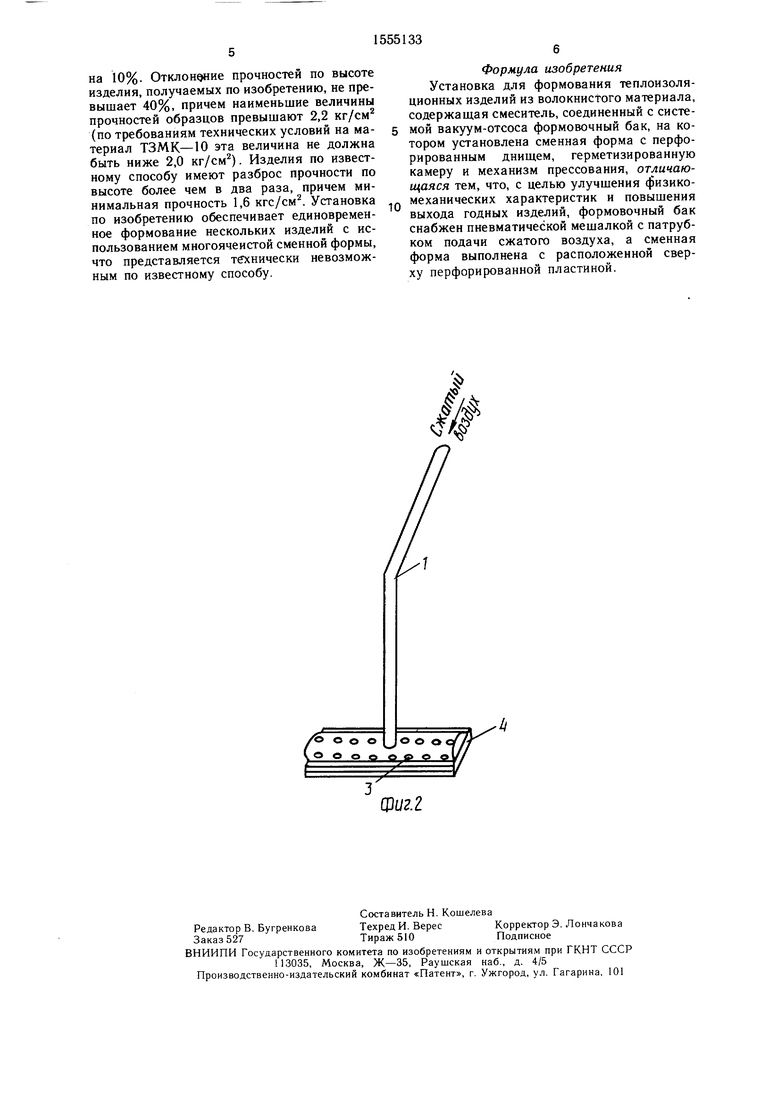

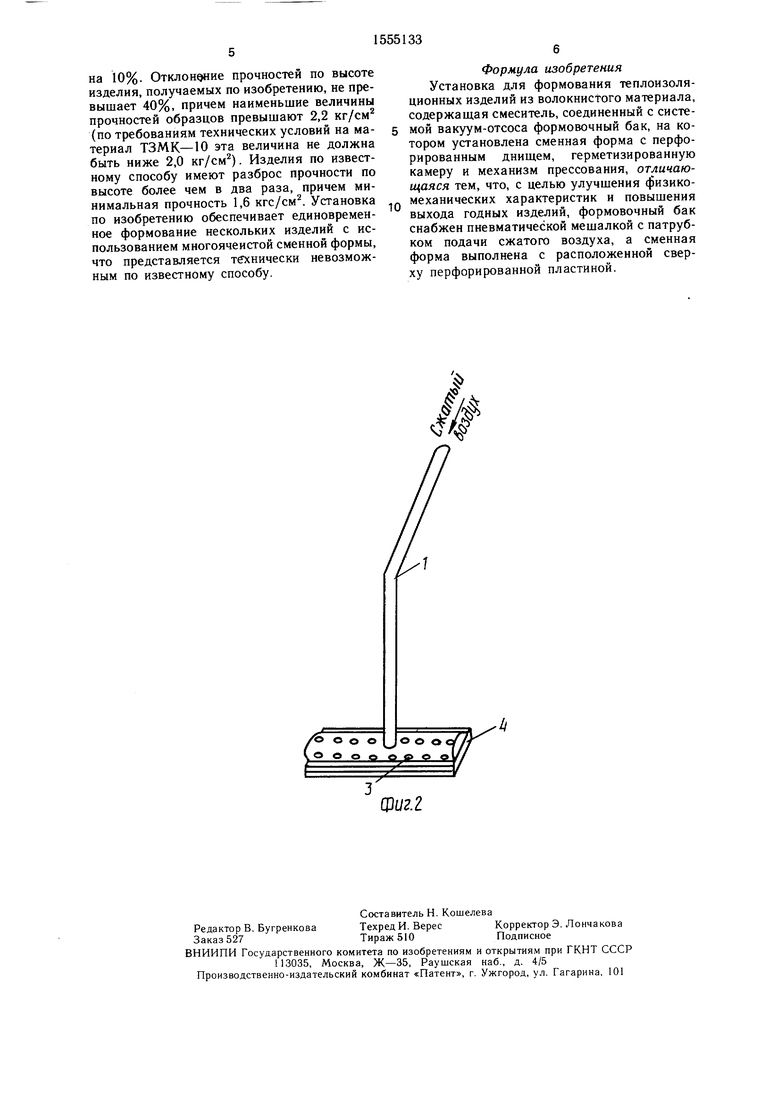

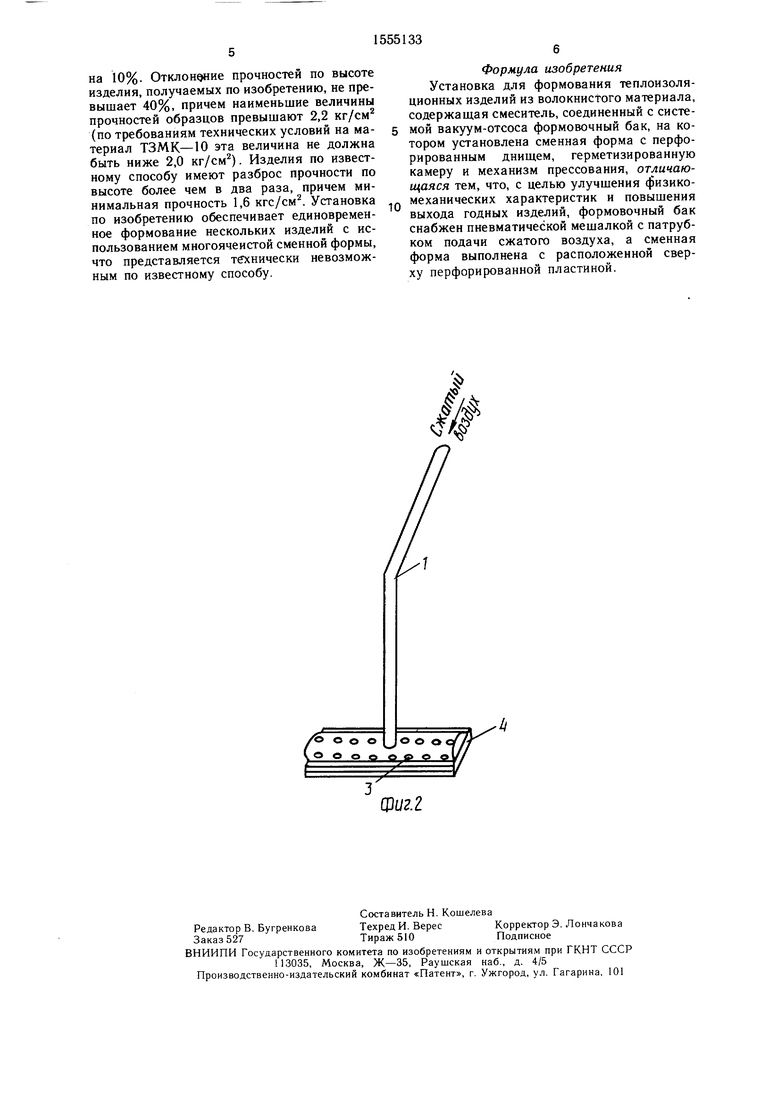

На фиг. 1 показана схема установки для формования теплоизоляционных изделий из волокнистого материала; на фиг. 2 - одна из возможных конструкций пневматической мешалки, внешний вид.

Установка включает смеситель 1 с перемешивающим устройством 2, формоноси- тель 3, служащий для перемещения сменных форм 4 и для закрытия дна смесителя 1, формовочный бак 5 с днищем б, пуансон 7 с жестко закрепленным к нему запорным устройством (клапаном) 8, пневмоцилиндр 9, служащий для перемещения формоносите- ля 3 со сменными формами 4 в положение формования (как показано на фиг. 1) и обратно для передачи формы в положение выпрессовки из нее отформованных изделий, пневмоцилиндр 10 со штоком 11, служащие для запрессовки суспензии в ячейки формы 4. Форма 4, разделенная с помощью вертикальных перегородок 12 на ячейки, снабжена рубашкой, служащей промежуточной емкостью для приема жидкой фазы, отводимой сверху сменной формы через перфорированную пластину 13 и отверстия 14. Пуансон 7, х:сстко закрепленный со штоком 11, имеет возможность с помощью пневмоцилиндра 10 перемещаться по высоте формовочного бака. Сливной патрубок 15 служит как для отвода жидкой фазы, стекающей в процессе запрессовки через отверстия пуансона 7, так и для вакуум-отсоса жидкой фазы после операции запрессовки до заданной влажности изделий. Для предотвращения потерь материала перфорированные пуансон 7 и пластина 13 снабжены сетками с размерами ячеек 0,4 мм.

Формование теплоизоляционных изделий на предлагаемой установке осуществляют в следующей последовательности: измельченное волокно в необходимом количестве засыпают в смеситель 1, куда в определенных количествах и пропорциях заливают предварительно приготовленную эмульсию связующего со спекающей добавкой и водой. После тщательного перемешивания полученной массы формоноситель 3 и форму 4 с помощью пневмоцилиндра 9 выдвигают вправо до полного открытия дна смесителя 1.

При этом готовая пульпа из смесителя 1 переливается в формовочный бак 5. Поскольку объем между пуансоном 7 и дном формовочного бака заполнен водой, а свободное сечение патрубка 15 перекрыто запорным устройством 8, то в данном случае практически полностью исключается обезвоживание пульпы. Для равномерного распределения частиц волокон по всей массе, в формовочный бак сверху на глубину пуль0 пы вводят пневматическую мешалку (фиг. 2). Далее через патрубок 1 подают в нее сжатый воздух, который выходя с большой скоростью из отверстия 2, перемешивает пульпу, располагая находящиеся в ней

5 частицы волокон хаотично по всему объему. Чтобы избежать осаждения частиц на поверхности пуансона 7, одновременно с подачей воздуха мешалка перемещается в горизонтальной плоскости пуансона. При этом частицы волокна, успевшие осесть на поверх0 ности пуансона 7, отрываются от нее с помощью нижней пластины 4 пневмомешалки и потоком воздуха поднимаются вверх, распределяясь также равномерно и хаотично во всей массе. После завершения операции

g перемешивания пневматическую мешалку извлекают из формовочного бака 5, формоноситель 3 с формой 4 с помощью пневмоцилиндра 9 перемещают в положение формования. После чего пуансон 7 с помощью пневмоцилиндра 10, поднимаясь вверх до

0 упора с кромки решеток, открывает сечение патрубка 15 и заталкивает пульпу в ячейки формы 4. При этом сначала через отверстия пуансона 7, а затем и через перфорацию пластины 13 происходит обезвоживание волокнистой массы и ее запрессовка в

5 форму 4. Выделившуюся при этом жидкую фазу отводят сверху и снизу от формованных изделий. Отвод жидкой фазы снизу производят через сливной патрубок 15 в вакуумный бак, а сверху - через отQ верстия 16 в рубашку формы, откуда гибким шлангом также сливают в вакуумный бак. После запрессовки массы в форму и удаления жидкой фазы включают вакуум-отсос. При этом через отверстия 14 и 16 засасывается воздух, который, проходя слой

5 отформованных изделий, подсушивает их до заданной влажности. По окончании времени вакуумирования формоноситель 3 с формой 4 с помощью пневмоцилиндра 9 перемещают на позицию приема формы, где форма отсоединяется от формоносителя и на0 правляется на узел выпрессовки из нее отформованных изделий. После выпрессовки изделий форму возвращают на исходное положение и процесс формования1 повторяют.

5 Предлагаемое техническое решение по сравнению с известным обеспечивает увеличение выхода годных изделий и повышение предела прочности при растяжении в слабом направлении получаемых изделий примерно

на 10%. Отклонение прочностей по высоте изделия, получаемых по изобретению, не превышает 40%, причем наименьшие величины прочностей образцов превышают 2,2 кг/см (по требованиям технических условий на материал ТЗМК-Ю эта величина не должна быть ниже 2,0 кг/см2). Изделия по известному способу имеют разброс прочности по высоте более чем в два раза, причем минимальная прочность 1,6 кгс/см2. Установка по изобретению обеспечивает единовременное формование нескольких изделий с использованием многоячеистой сменной формы, что представляется технически невозможным по известному способу.

Формула изобретения Установка для формования теплоизоляционных изделий из волокнистого материала, содержащая смеситель, соединенный с системой вакуум-отсоса формовочный бак, на котором установлена сменная форма с перфорированным днищем, герметизированную камеру и механизм прессования, отличающаяся тем, что, с целью улучшения физико- механических характеристик и повышения выхода годных изделий, формовочный бак снабжен пневматической мешалкой с патрубком подачи сжатого воздуха, а сменная форма выполнена с расположенной сверху перфорированной пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1982 |

|

SU1036717A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1985 |

|

SU1310212A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2032535C1 |

Изобретение может быть использовано в строительной, энергетической и других отраслях промышленности для получения тепло- и звукоизоляционных изделий из волокнистого материала. Цель - улучшение физико-механических характеристик и повышение выхода годных изделий. В установке для формования теплоизоляционных изделий из волокнистых материалов, содержащей смеситель 1, соединенный с системой вакуум-отсоса формовочный бак 5, на котором установлена сменная форма 4 с перфорированным днищем, герметизированную камеру и механизм прессования 9, формовочный бак снабжен пневматической мешалкой с патрубком подачи сжатого воздуха, а сменная форма 4 имеет наверху перфорированную пластину 12 для удаления жидкой фазы в процессе запрессовки сменной формы. Способ формования обеспечивает повышение прочности изделий до 2,2 кгс/см2, при этом отклонение прочности по высоте не превышает 40%. 2 ил.

/

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1985 |

|

SU1310212A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-04-07—Публикация

1987-04-16—Подача