1

Изобретение может быть использовано в производстве тепло- и звукоизоляционных строительных материалов.

Цель изобретения - повышение качества изделий.

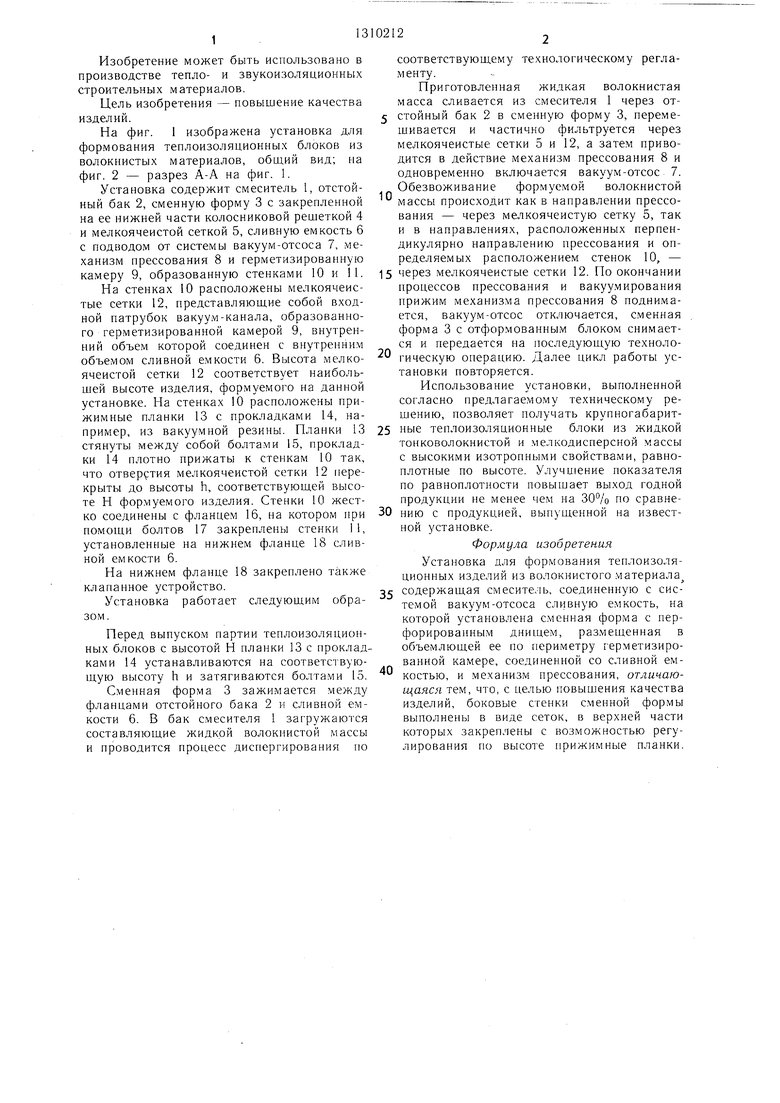

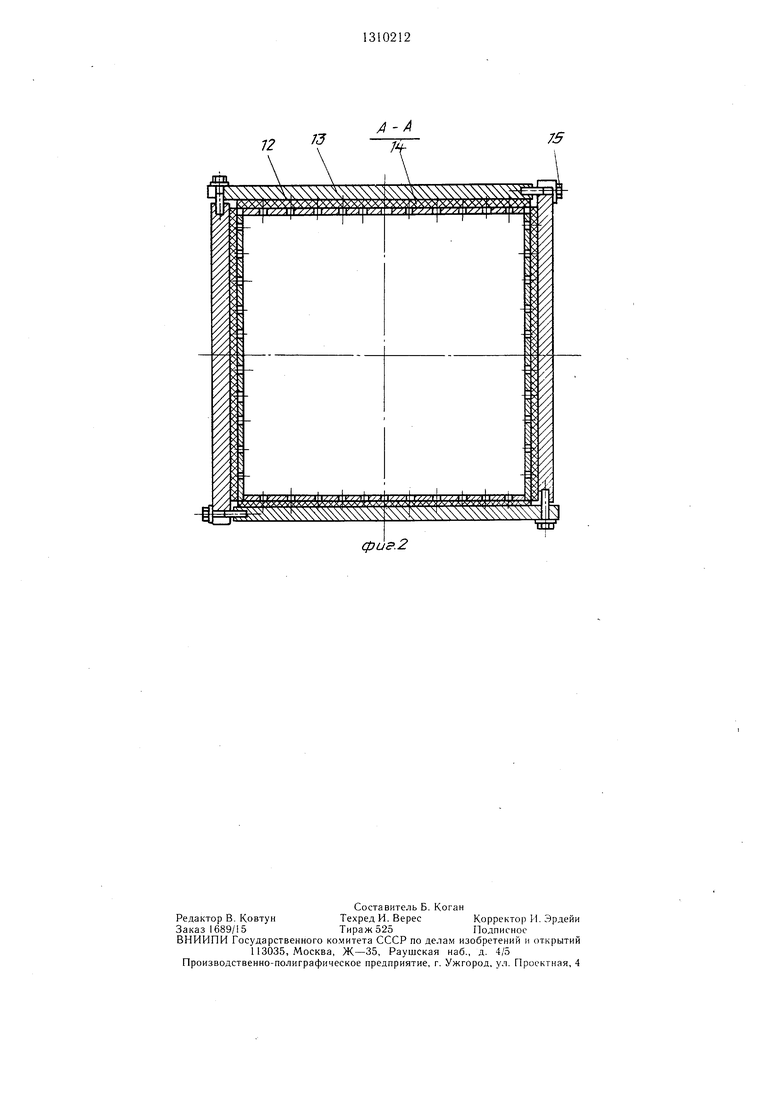

На фиг. 1 изображена установка для формования теплоизоляционных блоков из волокнистых материалов, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Установка содержит смеситель 1, отстойный бак 2, сменную форму 3 с закрепленной на ее нижней части колосниковой решеткой 4 и мелкоячеистой сеткой 5, сливную емкость 6 с подводом от системы вакуум-отсоса 7, механизм прессования 8 и герметизированную камеру 9, образованную стенками 10 и 11.

На стенках 10 расположены мелкоячеистые сетки 12, представляющие собой входной патрубок вакуум-канала, образованного герметизированной камерой 9, Ешутрен- ний объем которой соединен с внутренним объемом сливной емкости 6. Высота мелкоячеистой сетки 12 соответствует наибольшей высоте изделия, формуемого на данной установке. На стенках 10 расположены прижимные планки 13 с прокладками 14, например, из вакуумной резины. Планки 13 стянуты между собой болтами 15, прокладки 14 плотно прижаты к стенкам 10 так, что отвер(тия мелкоячеистой сетки 12 перекрыты до высоты h, соответствующей высоте Н формуемого изделия. Стенки 10 жест1310212

10

соответствующему технологическому регламенту.

Приготовленная жидкая волокнистая масса сливается из смесителя 1 через отстойный бак 2 в сменную форму 3, переме- щивается и частично фильтруется через мелкоячеистые сетки 5 и 12, а затем приводится в действие механизм прессования 8 и одновременно включается вакуум-отсос. 7. Обезвоживание формуемой волокнистой массы происходит как в направлении прессования - через мелкоячеистую сетку 5, так и в направлениях, расположенных перпендикулярно направлению прессования и определяемых расположением стенок 10, - 15 через мелкоячеистые сетки 12. По окончании процессов прессования и вакуумирования прижим механизма прессования 8 поднимается, вакуум-отсос отключается, сменная форма 3 с отформованным блоком снимается и передается на последующую техноло- гическую операцию. Далее цикл работы установки повторяется.

Использование установки, выполненной согласно предлагаемому техническому решению, позволяет получать крупногабаритные теплоизоляционные блоки из жидкой тонковолокнистой и мелкодисперсной массы с высокими изотропными свойствами, равно- плотные но высоте. Улучшение показателя по равноплотности повышает выход годной продукции не менее чем на по сравне25

ко соединены с фланцем 16, на котором при 30 нию с продукцией, выпущенной на известномощи болтов 17 закреплены стенки II, установленные на нижнем фланце 18 сливной емкости 6.

На нижнем фланце 18 закреплено также клапанное устройство.

Установка работает следующим образом.

Перед выпуском партии теплоизоляционных блоков с высотой Н планки 13 с прокладками 14 устанавливаются на соответствующую высоту h и затягиваются болтами 15.

Сменная форма 3 зажимается между фланцами отстойного бака 2 и сливной емкости 6. В бак смесителя 1 загружаются составляющие жидкой волокнистой массы и проводится процесс диспергирования по

35

40

НОИ установке.

Формула изобретения Установка для формования теплоизоляционных изделий из волокнистого материала содержащая смеситель, соединенную с системой вакуум-отсоса сливную емкость, на которой установлена сменная форма с перфорированным днищем, размещенная в объемлющей ее по периметру герметизированной камере, соединенной со сливной емкостью, и .механизм прессования, отличаю- ш,аяся тем, что, с целью повышения качества изделий, боковые стенки сменной формы вьптолнены в виде сеток, в верхней части которых закреплены с возможностью регулирования по высоте прижимные планки.

1310212

10

соответствующему технологическому регламенту.

Приготовленная жидкая волокнистая масса сливается из смесителя 1 через отстойный бак 2 в сменную форму 3, переме- щивается и частично фильтруется через мелкоячеистые сетки 5 и 12, а затем приводится в действие механизм прессования 8 и одновременно включается вакуум-отсос. 7. Обезвоживание формуемой волокнистой массы происходит как в направлении прессования - через мелкоячеистую сетку 5, так и в направлениях, расположенных перпендикулярно направлению прессования и определяемых расположением стенок 10, - 15 через мелкоячеистые сетки 12. По окончании процессов прессования и вакуумирования прижим механизма прессования 8 поднимается, вакуум-отсос отключается, сменная форма 3 с отформованным блоком снимается и передается на последующую техноло- гическую операцию. Далее цикл работы установки повторяется.

Использование установки, выполненной согласно предлагаемому техническому решению, позволяет получать крупногабаритные теплоизоляционные блоки из жидкой тонковолокнистой и мелкодисперсной массы с высокими изотропными свойствами, равно- плотные но высоте. Улучшение показателя по равноплотности повышает выход годной продукции не менее чем на по сравне5

0 нию с продукцией, выпущенной на извест5

0

НОИ установке.

Формула изобретения Установка для формования теплоизоляционных изделий из волокнистого материала содержащая смеситель, соединенную с системой вакуум-отсоса сливную емкость, на которой установлена сменная форма с перфорированным днищем, размещенная в объемлющей ее по периметру герметизированной камере, соединенной со сливной емкостью, и .механизм прессования, отличаю- ш,аяся тем, что, с целью повышения качества изделий, боковые стенки сменной формы вьптолнены в виде сеток, в верхней части которых закреплены с возможностью регулирования по высоте прижимные планки.

72

-А

фцг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1982 |

|

SU1036717A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1987 |

|

SU1555133A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| Установка для формования волокнистых скорлуп | 1978 |

|

SU743981A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

Изобретение может быть использовано в производстве тепло- и звукоизоляционных строительны.х материалов. Цель изобретения - повышение качества изделий. Установка содержит смеситель 1, отстойный бак 2, сменную форму 3 с закрепленной на ее нижней части колосниковой решеткой 4 и мелкоячеистой сеткой 5, сливную емкость 6 с подводом от системы вакуум-отсоса 7, механизм прессования 8 и герметизированную камеру 9, образованную стенками 10 и 11. На стенках 10 расположены мелкоячеистые сетки. Высота мелкоячеистой сетки соответствует наибольшей высоте изделия, формуемого на данной установке. На стенках 10 расположены прижимные планки с прокладками, например, из вакуумной резины. 2 ил. (О (Л со о to Ю

| Авторское свидетельство СССР № 1136423, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-05-15—Публикация

1985-01-04—Подача