1

Изобретение может быть использовано в производстве тепло- и звукоизоляционных строительных изделий из волокнистого материала.

Целью изобретения является повышение качества изделий и удобства обслуживания установки.

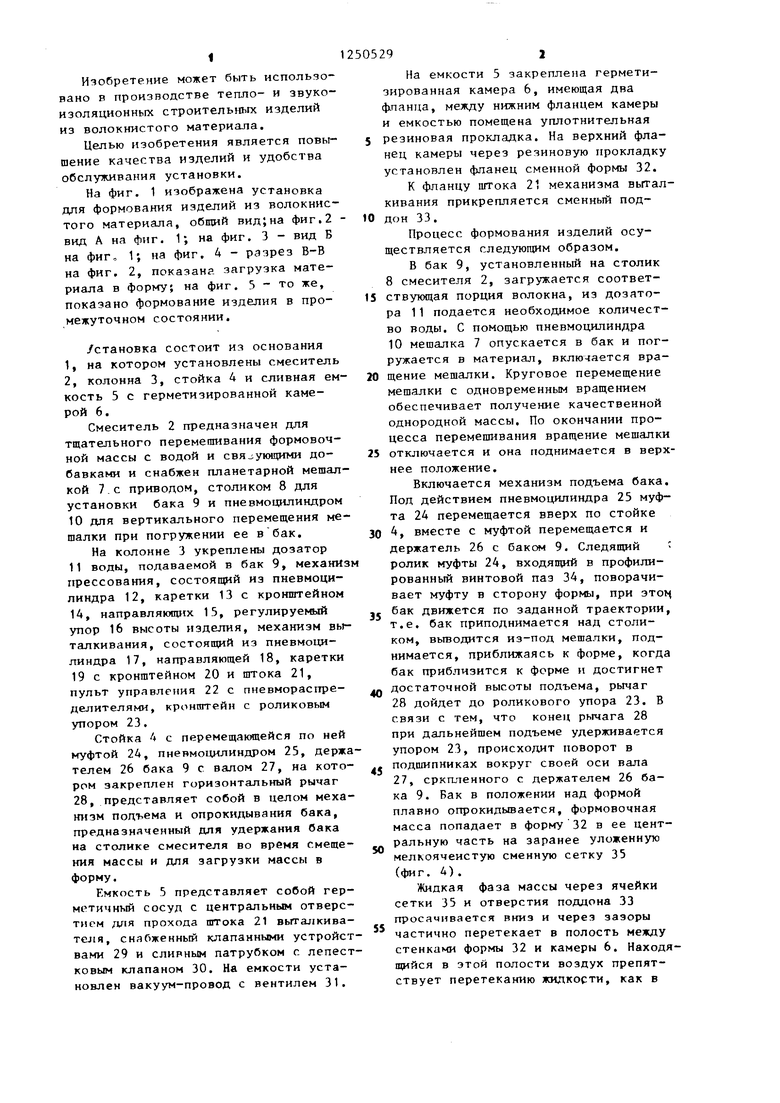

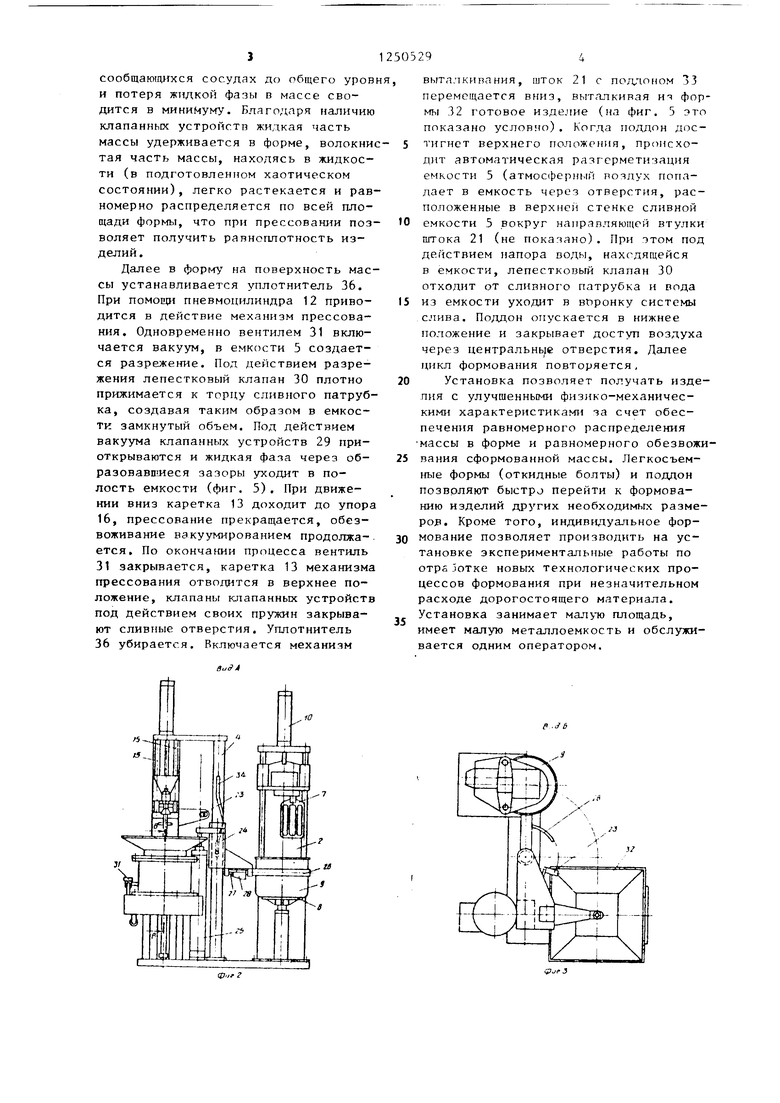

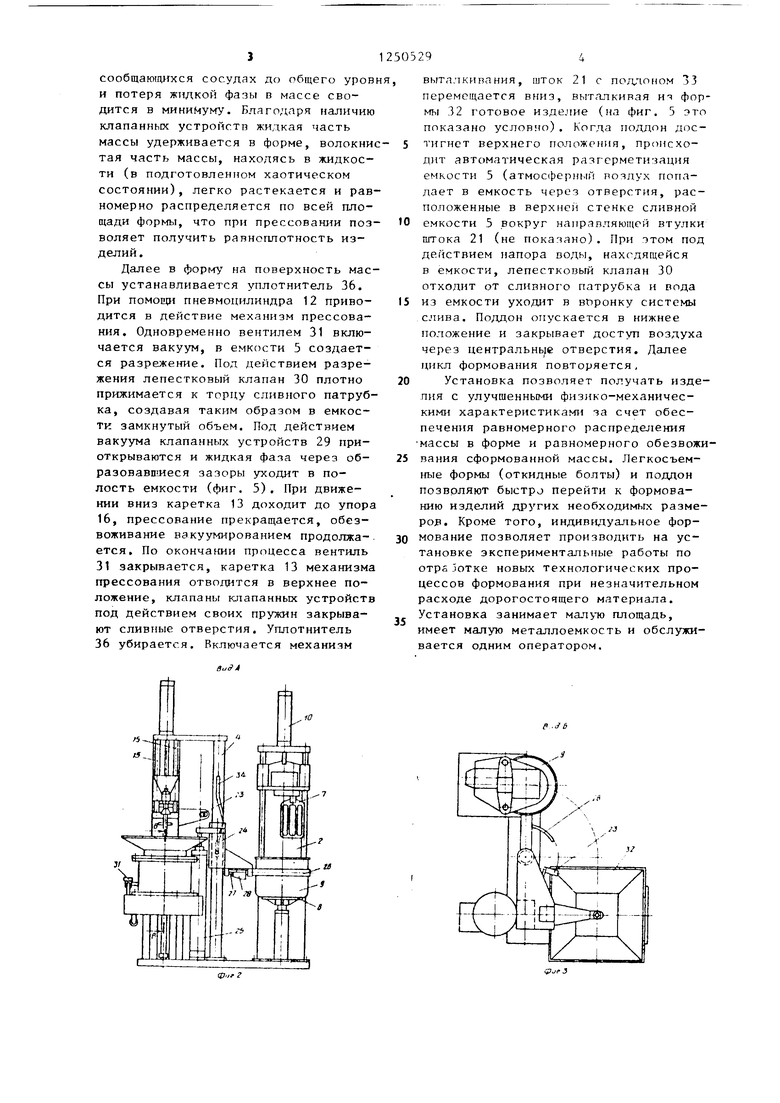

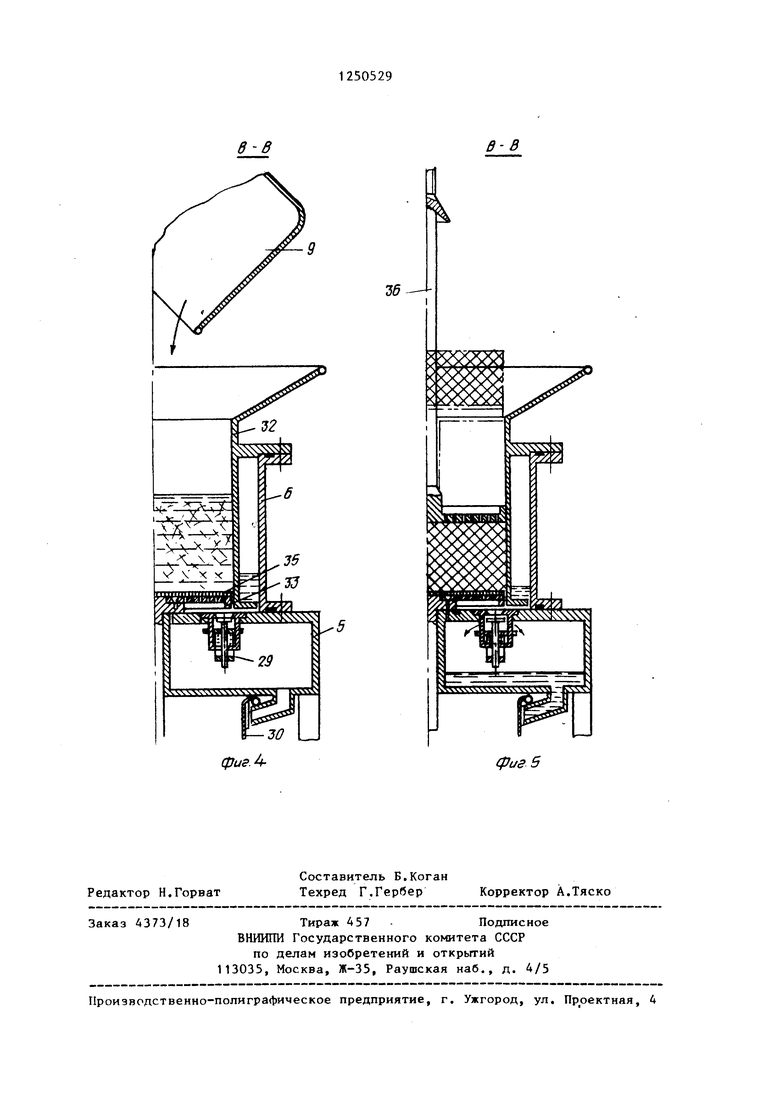

На фиг. 1 изображена установка для формования изделий из волокнистого материала, общий вид;на фиг,2 вид А на фиг. 1; на фиг. 3 - вид Б на фиг, 1; на фиг. 4 - разрез В-В на фиг. 2, показана загрузка материала в форму; на фиг. 5 - то же, показано формование изделия в промежуточном состоянии.

Установка состоит из основания

1,на котором установлены смеситель

2,колонна 3, стойка 4 и сливная емкость 5 с герметизированной камерой 6.

Смеситель 2 предназначен для тщательного перемешивания формовочной массы с водой и связующими добавками и снабжен планетарной мешалкой 7.с приводом, столиком 8 для установки бака 9 и пневмоцилиндром

10для вертикального перемещения мешалки при погружении ее в бак.

На колонне 3 укреплены дозатор

11воды, подаваемой в бак 9, механиз прессования, состоящий из пневмоци- линдра 12, каретки 13 с кронштейном 14, направляющих 15, регулируемый упор 16 высоты изделия, механизм выталкивания, состоящий из пневмоци- линдра 17, направляющей 18, каретки 19 с кронштейном 20 и штока 21, пульт управления 22 с пневмораспре- делителя чи, кронштейн с роликовым упором 23.

Стойка 4 с перемещающейся по ней муфтой 24, пневмоцилиндром 25, держателем 26 бака 9 с валом 27, на котором закреплен горизонтальный рычаг 28, представляет собой в целом механизм подъема и опрокидывания бака, предназначенный для удержания бака на столике смесителя во время смещения массы и для загрузки массы в форму.

Емкость 5 представляет собой герметичный сосуд с центральным отверстием для прохода штока 21 выталкива- TtuiR, снабженный клапанными устройствами 29 и сливным патрубком с лепестковым клапаном 30. На емкости установлен вакуум-провод с вентилем 31.

2505292

На емкости 5 закреплена герметизированная камера 6, имеющая два фпанца, между нижним фланцем камеры и емкостью помещена уплотнительная 5 резиновая прокладка. На верхний фланец камеры через резиновую прокладку установлен фланец сменной формы 32.

К фланцу штока 21 механизма выталкивания прикрепляется сменный под- 10 дон 33.

Процесс формования изделий осуществляется следующим образом.

В бак 9, установленный на столик 8 смесителя 2, загружается соответ- 15 ствующая порция волокна, из дозатора 11 подается необходимое количество воды. С помощью пневмоцилиндра 10 мешалка 7 опускается в бак и погружается в материал, включается вра- 20 щение мешалки. Круговое перемещение мешалки с одновременным вращением обеспечивает получение качественной однородной массы. По окончании процесса перемешивания вращение мешалки 25 отключается и она поднимается в верхнее положение.

Включается механизм подъема бака. Под действием пневмоцилиндра 25 муфта 24 перемещается вверх по стойке

4, вместе с муфтой перемещается и держатель 26 с баком 9. Следящий ролик муфты 24, входящий в профилированный винтовой паз 34, поворачивает муфту в сторону формы, при ЭТО1

бак движется по заданной траектории,

т.е ком

бак приподнимается над столи- , вьтодится из-под мешалки, под

нимается, приближаясь к форме, когда бак приблизится к форме и достигнет достаточной высоты подъема, рычаг 28 дойдет до роликового упора 23. В связи с тем, что конец рычага 28 при дальнейшем подъеме удерживается упором 23, происходит поворот в подшипниках вокруг своей оси вала 27, сркпленного с держателем 26 бака 9. Бак в положении над формой плавно опрокидывается, формовочная масса попадает в форму 32 в ее центральную часть на заранее уложенную мелкоячеистую сменную сетку 35 (фиг. 4).

Жидкая фаза массы через ячейки сетки 35 и отверстия поддона 33 просачивается вниз и через зазоры частично перетекает в полость между стенками формы 32 и камеры 6. Находящийся в этой полости воздух препятствует перетеканию жидкости, как в

сообщаюнцтхся сосудах до общего уров и потеря жидкой фазы в массе сводится в минимуму. Благодаря наличию клапанных устройств жидкая часть массы удерживается в форме, волокнитая часть массы, находясь в жидкости (в подготовленном хаотическом состоянии), легко растекается и равномерно распределяется по всей площади формы, что при прессовании позволяет получить раиноплотность изделий .

Далее в на поверхность массы устанавливается уплотнитель 36. При помощи пневмоцилиндра 12 приводится в действие механизм прессования. Одновременно вентилем 31 включается вакуум, в емкости 5 создается разрежение. Под действием разрежения лепестковый клапан 30 плотно прижимается к торцу сливного патрубка, создавая таким образом в емкости замкнутый объем. Под действием вакуума клапанных устройств 29 приоткрываются и жидкая фаза через образовавшиеся зазоры уходит в полость емкости (фиг. 5). При движении вниз каретка 13 доходит до упора 16, прессование прекращается, обезвоживание вакуумированием продолжа- ется. По окончании процесса вентиль 31 закрывается, каретка 13 механизма прессования отводится в верхнее положение, клапаны клапанных устройств под действием своих пружин закрывают сливные отверстия. Уплотнитель 36 убирается. Включается механизм

gi/if

to

IS

20

5

0

5

выта. ткипания, шток 21 с подлогом 33 перемещается вниз, выталкивая ит формы 32 готовое изделие (на фиг. 5 это показано условно). Когда поддон достигнет верхнего положения, происходит автоматическая разгерметизация емкости 5 (атмос(ерный воздух попадает в емкость через отверстия, расположенные в верхней стенке сливной емкости 5 вокруг направляющей втулки штока 21 (не показано). При этом под действием напора воды, находящейся в емкости, лепестковый клапан 30 отходит от сливног о патрубка и вода из емкости уходит в впронку системы слива. Поддон опускается в нижнее положение и закрывает доступ воздуха через центральные отверстия. Далее цикл формования повторяется,

Установка позволяет получать изделия с улучшенными физлко-механичес- кими характеристиками за счет обеспечения равномерного распределения массы в форме и равномерного обезвоживания сформованной массы. Легкосъемные формы (откидные болты) и поддон позволяют быстро перейти к формованию изделий других необходимых размеров. Кроме того, индивидуальное формование позволяет производить на установке экспериментальт1ые работы по отри Зотке новых технологических процессов формования при незначительном расходе дорогостоящего материала. Установка занимает малую площадь, имеет малую металлоемкость и обслуживается одним оператором.

фиг г

д .Jb

а

в-в

6-В

фиг.

Редактор Н.Горват

Составитель Б.Коган Техред Г.Гербер

4373/18

Тираж А57 -Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фиа 5

Корректор А.Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1987 |

|

SU1555133A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1982 |

|

SU1036717A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1985 |

|

SU1310212A1 |

| Станок для формования многопустотных блоков | 1961 |

|

SU141418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для изготовления изделий | 1979 |

|

SU804579A1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1982 |

|

SU1036717A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 11361423, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-13—Подача