со

О)

Изобретение относится к машиностроению и может быть использовано в энергетической, строительной . и других областях производства.

Известна установка для формования листовых образцов из водных суспензий волокнистых материалов, в- которой формование образцов производится на съемной металлической сетке, уложенной на колосники всасывающэй камеры, соединенной с вакуум-отсосом.

Загрузочная отстойная камера имеет вертикальные стенки и отводится в сторону при извлечении .с сетки образца Cl 3.

Недостатками установки при получении на ней изделий из теплоизоляционных волокнистых материалов являются: большая неоднородность Структуры и слоистость изделий по высоте, а также сложность извлечения образца из сливного устройства.

Наиболее близкой к изобретению по технической сущности является установка для формования изделий из теплоизоляционного волокнистого материала, содержащая смеситель отстойный бак, формовочную кассету с фильтрукнцей сеткой, выполненную в виде Съемного переходного / патрубка с эластичной диафрагмой, и сливной бак, соединенный с системой вакуум-отсоса и выполняющий функцию всасывающей камеры. Причем отстойный и сливной баки герметично соединень между собой через формовочную кассету.

i Для повышения однородности структуры изделия в сливном баке установки расположен вибратор, создающий колебания волокон для улучшения их сцепления между собой С2.

Недостатком известной установки является то, что на ней при большой толщине формуемого изделия, например более 100 мм, невозможно получить равномерное обезвоживание по высоте формуемого изделия, кроме того в его верхних слоях сохраняется направленная ориентация волокон, возникающая при свободном сливе жидкой среды в процессе фильтрации и усиливающаяся в процессе последующего вакуумирования при удалении остаточной жидкости.

В технологических процессах получения изделаий из волокнистых теплоизоляционных материалов с последующей сушкой и термообработкой неравномерное обезвоживание по высоте изделий ведет к неоднородности структуры готового изделия и, как следствие этого, большим коэффициентам вариации его теплофизических и .прочностных характеристик, причем направленная ориентация

волокон в верхних слоях изделия увеличивает эти коэффициенты.

Неоднородность структуры является причиной брака изделий из теплоизоляционного волокнистого материала.

Кроме того, на известной устаноке затруднена точная постановка формовочной кассеты в рабочее положение между сливным и отстойным Ваками, что в случае применения механического привода на зажим, например, от пневмоцилиндра, приводит к перекосу формовочной кассеты относительно посадочных мест сливного и отстойного баков и негерметичному соединению между ними.

Целью изобретения является улучшение качества изделий из теплоизоляционных волокнистых материалов за счет повышения равномерности обезвоживания изделия по высоте а также улучшение условий труда.

Указанная цель достигается тем, что установка для формования изделий из теплоизоляционного волокнистого материала, содержащая смеситель , выполненную в виде съемного, переходного с эластичной диафрагмой патрубка формовочную кассету, герметично соединяющую отстойный и сливной баки, снабжена прижимным механизмом со съемной формующей сеткой. .

При необходимости прижимной механизм можно выполня-ть в виде закрепленного на съемной формующей сетке стержня со сменной насадкой, соединенной с толкателем, закрепленным на рычаге, один конец которого установлен на поворотной оси, а другой через откидную серьгу соединен со штоком пневмо- или гидроцилиндра.

Кроме того, отстойный бак выполнен с нижним прижимным фланцем и снабжен установленными на фламце направляющими с регулируемым упором.

Прижимной механизм, зажимая во- локнистую. составляющую между двумя сетками - сеткой формовочной кассеты и сеткой прижимного механизма позволяет осуществить фиксацию хаотического расположения волокон I и снижает возможность ориентации волокон в направлении движения водной составляющей волокнистой суспензии в процессе фильтрации и вакуумирования.

Сменные насадки, устанавливаемые на стержень, на котором закреплена формукяцая сетка, обеспечивают выпуск изделий, с жестко фиксированным размером по высоте, что при соответствующей точности весовой и Объемной дозировки волокнистой суспензии обуславливает равномерную степень обезвоживания изделий в партии.

Применение в качестве привода пневмо- или гидроцилиндра на последнем этапе прижима волокнистой, составляющей делает возможным фиксацию хаотического расположения волокон при определенном, наперед заданном давлении и определенной скорости перемещения,.,тем самым обеспечивая равномерность структуры формуемой волокнистой массы и исключая влияние субъективных факторов на этр.т процесс.

Предлагаемая конструкция установки обеспечивает получение равномерной структуры изделия по высоте и значительное снижение коэффициентов вариации теплофизических и прочностных свойств.

Наличие пазов с регулируемым упором на нижнем фланце-отстойного бака сокращает время установки формовочной кассеты, исключает ее перекос, при зажиме, обеспечивая -герметичное соединение сливного и отстойного бака, и дает возможность применения механического привода, например пневмоцилиндра, для осуществления герметизации стыков,.

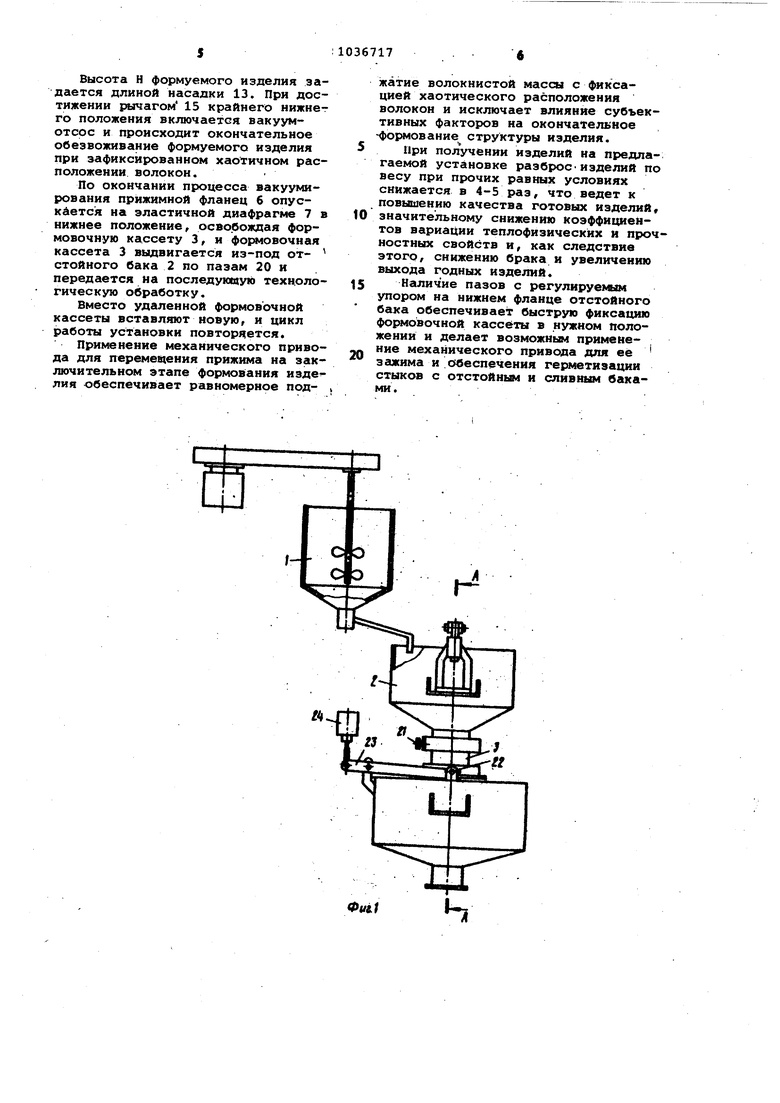

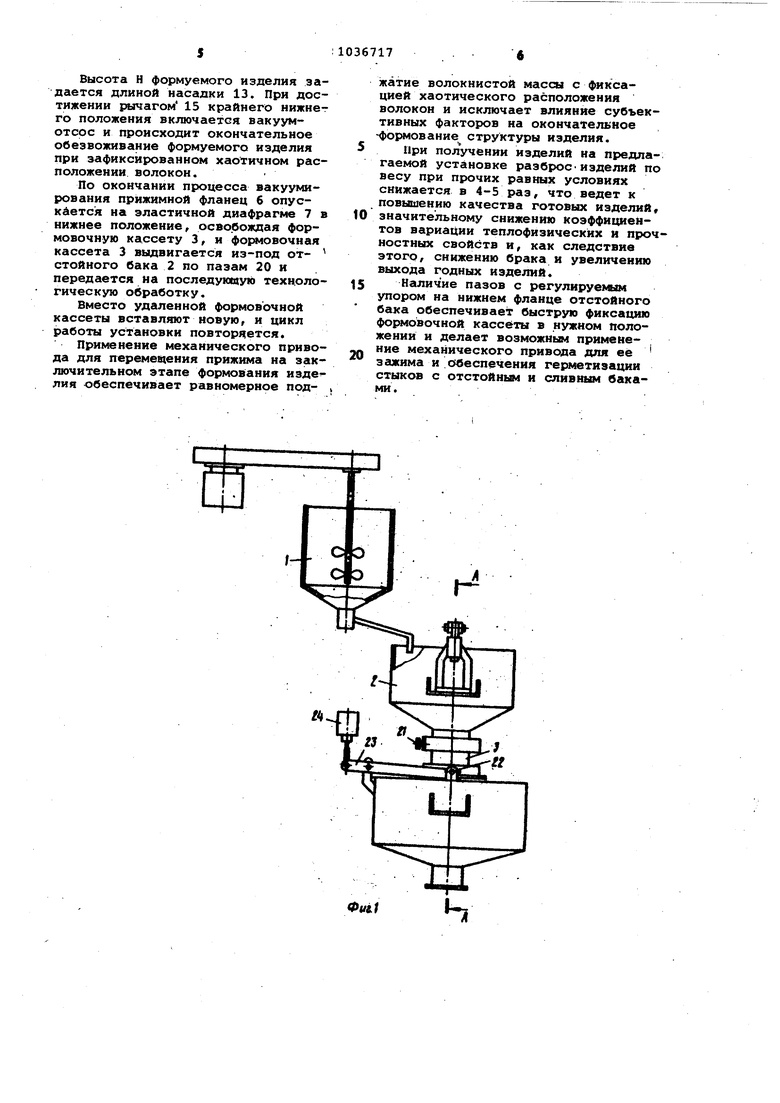

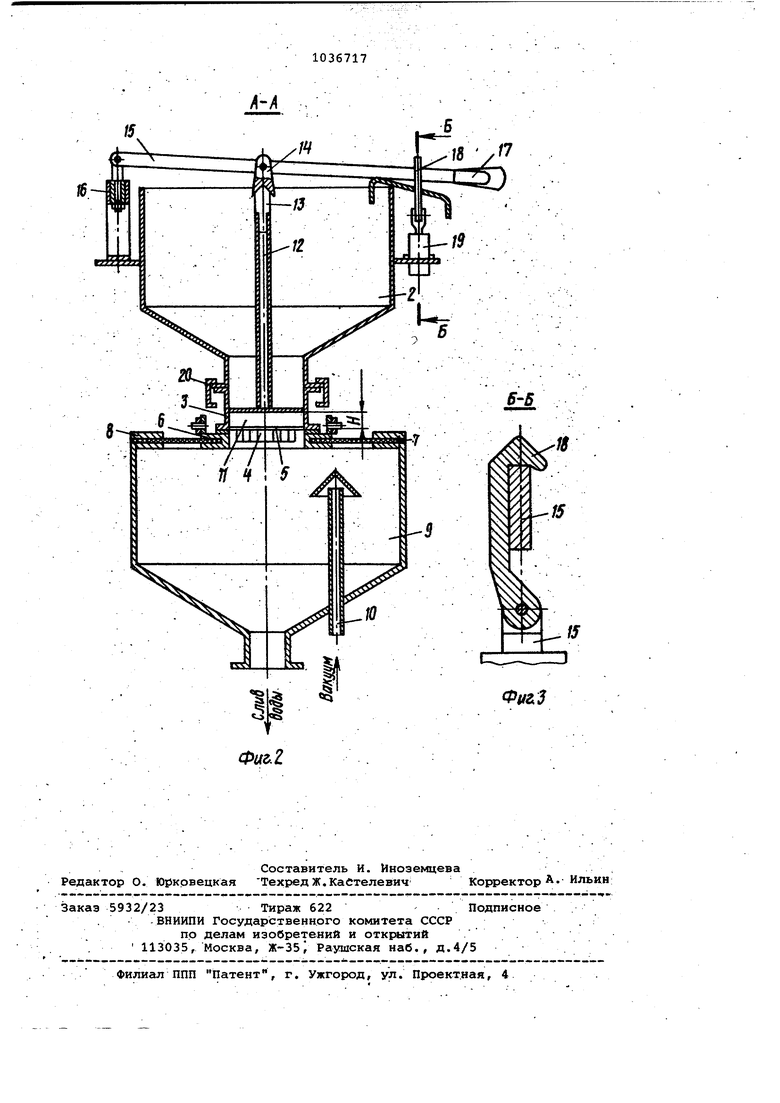

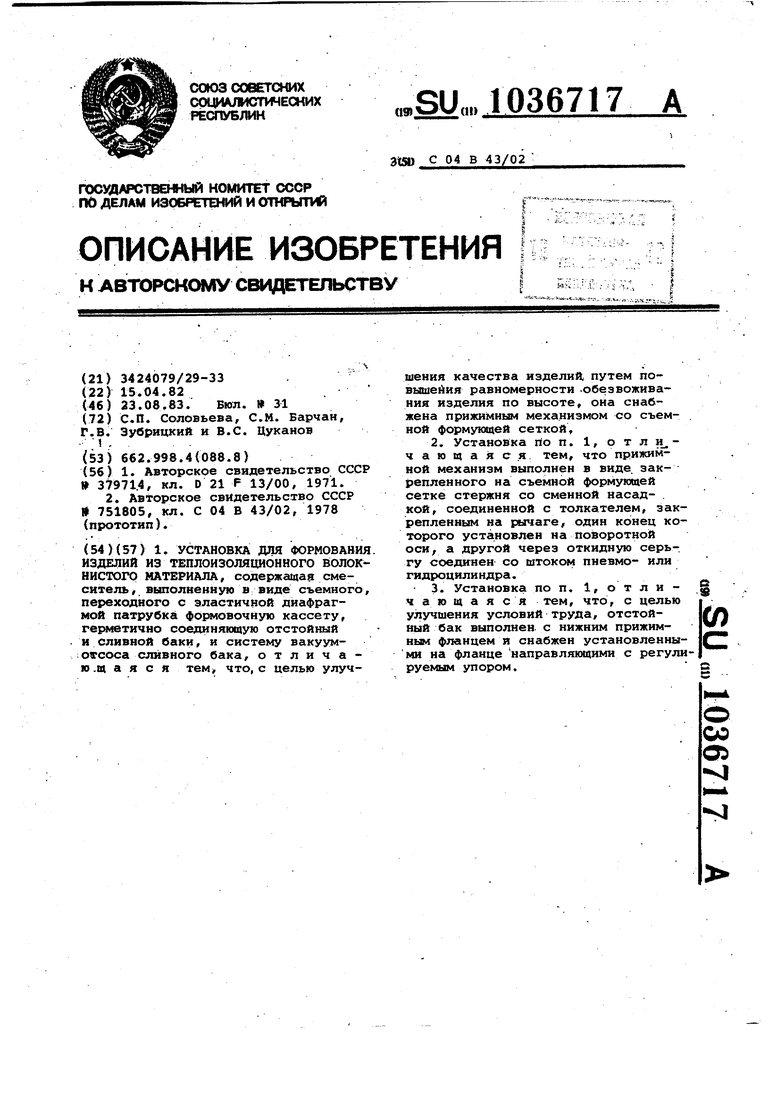

Йа фиг. 1 изображена установка для формования изделий из теплоизоляционного волокнистого материала, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-В на фиг.2.

Установка содержит смеситель 1, отстойный бак 2 воронкообразной формы, формовочную кассету 3, выполненную в виде стэемного переходного патрубка, имеющего в плане кон|фигурацию формуемого изделия, с закрепленной на его нижней части коЛ.ОСНИКОВОЙ решеткой 4 и съемной сет|кой 5, прижимной фланец 6 с эластичной диафрагмой 7, герметично закреплённой при помощи зажимных полуколец 8 на сливном баке 9; срединенном С системой вакуум-отсоса посредством трубы 10.

Отстойный бак 2, формовочная кассета 3 и сливной бак 9 соединены между собой герметично при по мощи прижимного фланца 6,воздействующего на нижний фланец формо вочной кассеты 3 и прижимающего формовочную кассету 3 к нижнему фланцу отстойного бака 2.

На оЕстойном баке 2 закреплен прижимной механизм для дополнитель.ного формования изделия, состоящий из сетки 11, на которой закреплен стержень 12 со сменной насадкой 13 имекяцей сферический конец, на который воздействует толкатель 14, шарнирно закрепленный на рычаге 15 Один конец рычага 15 закреплен на поворотной оси опоры 16, на втором расположена рукоятка 17 и опорная

поверхность, на которую посредством откидной серьги 18 передается давление от штока пневмоцилиндра 19.

Нижний фланец отстойного бака ,2 имеет направляющие пазы 20 с регулируемым упором 21, обеспечивающим фиксацию положения формовочной кассеты 3 относительно, отстойного бака 2 и прижимного фланца б. На прижимном фланце 6 находятQ ся с двух сторон штыри 22, которые

контактируют с вилкой рычага 23, . связанного шарнирно со. штоком пневмоцилиндра 24.

Установка работает следующим обс разом.

В бак смесителя 1 загружаются составляющие суспензии, где при перемешивании волокно дисперсируется до определенного размера.

Формовочная кассета 3 помещается на пазы 20 и задвигается по ним . до упора 21 в положение, при котором уплотняющие элементы ее располагаются в соответствии с уплотняющими элементами, расположенными на нижнем фланце отстойного бака 2 и прижимном фланце б.

После установки формовочной кассеты производится зажим ее с герQ метизацией стыков под действием усилия, действующего со стороны прижимного фланца 6, первмеща1ощегося вверх под действием усилия пневмоцилиндра, передаваемого при .

« помощи вилки 1Ж1Яага 23, воздействующего на штыри 22.

Готовая суспензия сливается в отстойный бак 2 и формовочную кассету 3, где фильтруется через сетку 5 формовочной кассеты 3, при.

0 волокнис гая составляющая остается в формовочной кассете 3,а жидкая составляющая поступает ,в сливной бак 9. В процессе фильтрации волокнистая суспензия перемешивается в формообразующей кассете при помоШи специальных мешалок с целью нарушения направленного расположения волокон, и хаотическое расположение волокон фиксируется уплотнением

Q волокнистой массы при помощи сет.ки 11 с закрепленным на ней стержйем 12.

В конечной стадии процесса фильтрации сетка 11 через стержень 12 и

насадку 13 прижимает под действием

толкателя 14 отфильтрованную волокнистую массу к сетке 5, причем рычаг 15 сначала подводится рабочим В-положение, обеспечивающее захват рычага откидной серьгой 18

0 (фиг. 3 ), к затем дальнейшее перемещение рычага 15 вниз до упора, которым является край отстойного бака 2, происходит под постоянным заданным усилием пневмоцилиндS Ра 19. :

Высота Н формуемого изделия задается длиной насадки 13. При достижении рычагом 15 крайнего иижнег го положения включается вакуумотсос и происходит окончательное обезвоживание формуемого изделия при зафиксированном хаотичном расположении волокон.

По окончании процесса вакуумирования прижимной фланец б опуск ется на эластичной диафрагме 7 в нижнее положение, освобождая формовочную кассету 3, и формовочная кассета 3 выдвигается из-под отстойного бака 2 по пазам 20 и передается иа последукшук) технологическую обработку.

Вместо удаленной формовочной кассеты вставляют новую, и цикл работы установки повторяется.

Применение механического привода для переме{4ения прижима на заключительном этапе формования изде ЛИЯ обеспечивает равномерное поджатие волокнистой массы с фиксацией хаотического расположения волокон и исключает влияние субъективных факторов на окончателБНое -формование структуры изделия.

При получении изделий на предлагаемой установке разбросизделий по весу при прочих равных условиях снижается в 4-5 раз, что ведет к повышению качества готовых изделий, значительному снижению коэффициентов вариации теплофизических и прочностных свойств и, как следствие этого, снижению брака и увеличеиию выхода годных изделий.

Наличие пазов с регулируемым упором на нижнем фланце отстойного бака обеспечивает быструю фиксацию формовочной кассеты в нужном положении и делает возможным применение механического привода для её зажима и о беспечения герметизации стыков с отстойник и сливным баками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1985 |

|

SU1310212A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1987 |

|

SU1555133A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| Устройство для формования волокнистых теплоизоляционных плит | 1988 |

|

SU1544570A1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240393C1 |

1. УСТАНОВКА ДЛЯ ФОРМОВАНИЯ. ИЗДЕЛИЙ ИЗ ТЕПЛОИЗОЛЯЦИОННОГО ВОЛОКНИСТОГО МАТЕРИАЛА, содержащая смеситель, выполненную в виде съемного, переходного с эластичной диафрагмой патрубка формовочную кассету, ге{ 4етично соединяющую отстойный и сливной баки, и систему вакуум:отсоса сливного бака, о т л и ч а ю.щ а я с я тем, что, с целью улучшения качества изделий, путем повышейия равномерности .обезвоживания изделия по высоте, она снабжена прижимным механизмом со съемной форм5пощей сеткой, 2.Установка по п. 1, о т л и чающаяся, тем, что прижимной механизм выполнен в виде, закрепленного на съемной формующей сетке стержня со сменной насад- . кой, соединенной с толкателем, закрепленным на рычаге, один конец которого установлен на поворотной оси, а другой через откидную серь-. ГУ соединен со штоком пневмо- или гидроцилиндра. 3.Установка по п. 1,отличаю щ а я с я тем, что, с целью (О улучшения условий труда, отстойный бак выполнен, с нижним прижимным фланцем и снабжен установленными на фланце направляющими с регулируемым упором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для изгибания груб | 1933 |

|

SU37971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-15—Подача