Изобретение относится к технологии производства жестких минераловатных плит на основе минеральной ваты и битумно-дисперсного связующего и может быть использовано в промышленности строительных материалов.

Известен способ изготовления жестких минераловатных плит путем получения минеральной ваты, приготовления пульпы из минеральных волокон и битумно-дисперсного связующего, формования из пульпы плит на вакуум-прессах с последующей укладкой на поддоны в сушильные вагонетки и термообработки в туннельных сушилах [1].

Изделия, получаемые известным способом, имеют высокую плотность (более 250 кг/м3), плохой товарный вид, а также требуют продолжительного срока сушки (от 16 до 24 ч), что обуславливает высокую энергоемкость процесса изготовления. Кроме того, способ характеризуется высокой токсичностью производства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления жестких минераловатных плит по конвейерной технологии путем получения минеральной ваты, приготовления пульпы из минеральной ваты и битумно-дисперсного связующего, 20-50% которого наносят на волокно в процессе его раздува, а остальные 80-50% вводят в гидросмеситель в процессе приготовления пульпы, формования ковра, выдерживания его в течение 10-120 с в спокойном состоянии, естественного и принудительного обезвоживания и термообработки [2].

Однако и этот способ не обеспечивает снижения токсичности производства, а изделия имеют нестабильную прочность на сжатие под нагрузкой.

Известны также устройство для осуществления описанного выше способа изготовления плит по конвейерной технологии, например устройство для изготовления жестких минераловатных плит, содержащее волокнообразователь, узел напыления связующего на волокно, гидросмеситель для приготовления пульпы, пульпопровод с насосом, распределительный бункер, формовочный вакуум-конвейер с установленными над ним камерой обезвоживания, емкостью для сбора и рециркуляции связующего и столом-отстойником, расположенным после распределительного бункера [3].

Наиболее близким к устройству по технической сущности и достигаемому эффекту является устройство для изготовления жестких минераловатных плит, содержащее волокнообразователь, узел напыления связующего на волокно, гидросмеситель для приготовления пульпы, питатель в виде центробежного насоса с пульпопроводом, формовочный вакуум-конвейер, камеру горячего обезвоживания и многосекционную камеру сушки и тепловой обработки ковра, соединенную системой рециркуляции с муфелем-смесителем печи для получения свежего теплоносителя [4].

Однако технологические возможности известных устройств ограничены задачами получения изделий на синтетическом или битумном связующем, в связи с чем они не могут быть использованы для осуществления способа изготовления жестких минераловатных плит.

Способ и устройство для его осуществления направлены на решение задачи снижения токсичности производства при одновременном повышении прочностных свойств готовой продукции.

Решается поставленная задача тем, что в способе изготовления жестких минераловатных плит путем получения минеральной ваты, раздувом расплава, приготовления пульпы из ваты и битумно-дисперсного связующего, часть которого наносят на волокно в процессе приготовления пульпы, формования ковра, выдержки его в спокойном состоянии, естественного и принудительного обезвоживания, сушки и термообработки, в битумно-дисперсное связующее перед нанесением на волокно вводят 3-85% крахмала (от веса связующего) в виде неклейстерезованной муки, при этом доля напыляемой на волокно части связующего составляет 51-90%, а принудительное обезвоживание ковра ведут прососом парогазовоздушной смеси, поддерживая температуру ковра 55-95oC.

При этом в устройстве для изготовления жестких минераловатных плит, содержащем волокнообразователь, узел напыления связующего, гидросмеситель для приготовления пульпы, питатель в виде центробежного насоса с пульпопроводом, формовочный вакуум-конвейер, камеру горячего вакуум-обезвоживания, многосекционную камеру сушки и термообработки ковра, соединенную системой рециркуляции с муфелем-смесителем печи свежего теплоносителя, и регуляторы скорости конвейера и расхода теплоносителя, в муфеле-смесителе и камере горячего вакуум-обезвоживания установлены перфорированные паровые регистры, соединенные с регулируемым источником пара, а под сеткой вакуум-конвейера - датчики температуры и разрежения, электрически взаимодействующие с регуляторами скорости конвейера, расхода пара и свежего теплоносителя.

По крайней мере одна из секций камеры сушки и термообработки ковра снабжена дополнительными перфорированными паровыми регистрами, при этом оппозитно регистрам под сеткой конвейера установлены короб вакуум-отсоса и конденсатоотводчик.

Согласно изобретению, в битумно-крахмально-дисперсное связующее дополнительно вводят антигелеобразователь, например карбомидную смолу, в количестве 5-30% (на сухое вещество) к весу крахмала. При этом ввод смолы может быть осуществлен как в дисперсное связующее при его приготовлении, так и непосредственно в пар при горячем вакуум-обезвоживании ковра.

Это позволяет регулировать процесс гелеобразования при клейстеризации крахмала и создавать оптимальные условия для вакуум-обезвоживания и конвейерной сушки ковра прососом горячей газопаровоздушной смеси.

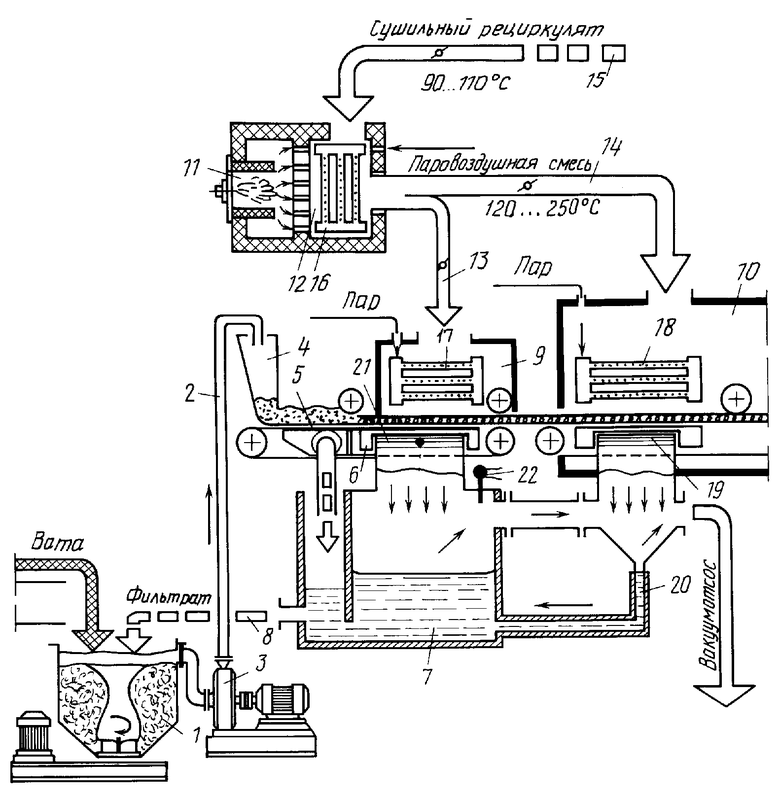

На чертеже изображен продольный разрез устройства для изготовления жестких минераловатных плит по указанному способу.

Осуществляют способ следующим образом. Битумно-дисперсное связующее, содержащее в своем составе 70% битума нефтяного (смесь марок БН-III и БН-N), 25% тонкомолотого кремнезема и/или глины, 2% извести и 3% канифоли, в виде готовой пасты разводят холодной водой и перемешивают в растворомешалке с Z-образной лопастью до консистенции "сметаны", после чего, не выключая мешалки, малыми дозами вводят 50% (к весу дисперсного связующего) кукурузный, картофельный или другой крахмал в виде муки и продолжают перемешивать смесь в течение 10-30 мин в зависимости от сорта крахмала, крупности и целостности его зерен. В процессе перемешивания происходит усреднение дисперсного состава зерен крахмала (за счет взаимного истирания компонентов, особенно полидисперсных сортов крахмала (из картофеля или таписки), и частичная их дикстринизация при контакте с известью. При достижении готовности смесь переводят в расходную емкость с рамной мешалкой, объемом на три часа непрерывной работы технологической линии. Рабочая концентрация битумно-крахмальной эмульсии в расходной емкости 20%.

Из расходной емкости 80% полученного таким образом связующего напыляют на волокно в процессе его раздува, остальные 20% вводят вы гидросмеситель в процессе приготовления пульпы, куда также непрерывно добавляют осадитель, например полиакриламид.

Высаженное на волокно в процессе его раздува связующее подсыхает за время пребывания минераловатного ковра в камере волокноосаждения, фиксируясь "по месту", и удерживается в дальнейшем на волокне в процессе рыхления ковра, приготовления пульпы, отливки и обезвоживания на вакуум-конвейере. Смытые и отпавшие от волокон частички связующего при отстое пульпы в спокойном состоянии вновь контактируют с волокном под воздействием осадителя.

Пройдя стадию естественного обезвоживания, пульпа отдает на сетке основной объем дисперсионной жидкости, волокнистая масса уплотняется, образуя фильтрационные решетки и капиллярные каналы, в которых удерживается жидкость. Жидкость из капиллярных каналов может быть частично удалена только принудительным вакум-отсосом при разрежении 800-1500 мм вод.ст. На этой стадии для снижения вязкости жидкости ковер дополнительно прогревают горячими газами и влажным паром. Температуру ковра поддерживают 80oC, при которой зерна крахмала клейстерезуются, приобретают клейкость и при высыхании прочно связывают в местах контакта минеральные волокна. При этом важно не вызвать преждевременной клейстеризации крахмала и образования в ковре сплошного геля, что привело бы к потере прососа сушильного агента в камере тепловой обработки.

Во избежание гелеобразования и утраты прососа газов через ковер в связующее вводят карбомидную смолу марки КС-II по ТУ 6-05-1375-80, из расчета 10% к весу крахмала. Наиболее технологично вводить смолу непосредственно в пар, например, с помощью плунжерного дозирующего насоса.

При необходимости зону клейстеризации можно продлить за счет одной из секций камеры сушки с отводом конденсата.

Помимо сушки крахмального клея в процессе тепловой обработки необходимо также расплавить битумное связующее и связать им эмульгатор (мелкодисперсный наполнитель), развить клеевые связи с волокнами, а также пропитать крахмальное связующее, придать ему гидрофобность.

Полученные по указанному способу изделия имеют следующие показатели: плотность 180-210 кг/м3, прочность на сжатие при 10%-ной деформации 1,3-1,8 кгс/см2. Изделия не пылят, обладают удовлетворительной гидрофобностью, нетоксичны.

Устройство для изготовления жестких минеральных плит по данному способу содержит плавильный агрегат, волокнообразователь, узел напыления связующего на волокно в процессе его раздува (все три не показаны), гидросмеситель 1, питатель пульпы в виде пульпопровода 2 с центробежным насосом 3, распределительный бункер-раскладчик 4 пульпы на формовочном конвейере 5, под которым расположены короб 6 вакуум-отсоса и емкость 7 для сбора связующего, соединенная рециркуляционным трубопроводом 8 с гидросмесителем 1, камеру 9 горячего обезвоживания и многосекционную камеру 10 сушки и термообработки ковра. Для получения необходимого теплоносителя для горячего обезвоживания, сушки и термообработки ковра устройство снабжено печью 11 с муфелем-смесителем 12, соединенным газоходом 13 с камерой 9 горячего обезвоживания и системой рециркуляции в виде газоходов 14 и 15 с секциями камеры 10 сушки и термообработки. В муфеле-смесителе 12 и камере 9 горячего обезвоживания установлены перфорированные паровые регистры 16 и 17 соответственно соединенные с источником пара (не показан).

Согласно изобретению такие же регистры 18 могут быть, как это показано на чертеже, установлены по крайней мере в одной из секций камеры 10 сушки и термообработки. В этом случае под сеткой конвейера оппозитно регистру устанавливается короб 19 вакуум-отсоса и конденсатоотводчик 20, соединенный с емкостью 7 для сбора связующего. Под камерой 9 горячего обезвоживания (под сеткой конвейера) 5 установлены датчики 21 температуры, например термометр-сопротивления и 22 разрежения, например электроконтактный вакуум-манометр, электрически взаимодействующие через программно-исполнительное устройство (ПИУ) с регуляторами скорости конвейера, расхода пара, свежего теплоносителя и дозировочным насосом подачи антигелеобразователя в пар (на чертеже не показаны).

Работает устройство следующим образом.

Волокно с нанесенной на него в процессе раздува большей частью связующего загружается в гидросмеситель 1. Сюда же подается остальная часть связующего и фильтрат, поступающий по рециркуляционному трубопроводу 8 из емкости 7 для сбора связующего. Готовая пульпа с помощью центробежного насоса 3 подается по пульпопроводу 2 в бункер-раскладчик 4 пульпы, откуда она непрерывно отливается на формовочный вакуум-конвейер 5, образуя сплошной ковер. После выдержки в спокойном состоянии, например, под располагаемым под сеткой конвейера столом-отстойником (не показан), ковер направляется сначала в зону естественного, а затем в зону принудительного обезвоживания, расположенную в камере 9 горячего обезвоживания. В камеру 9 через перфорированный паровой регистр 17 подается влажный пар и по газоходу 14 - парогазовоздушная смесь из муфеля-смесителя 12 печи свежего теплоносителя 11, образованная смешением топочных газов и поступающих в муфель 12 пара из перфорированного регистра 16 и сушильного рециркулята по газоходу 15.

Паровоздушная смесь из камеры 10 просасывается с помощью системы вакуум-отсоса через ковер, унося с собой капельную жидкость, которая собирается в емкости 7 для сбора связующего и возвращается в гидросмеситель 1. Обезвоженный таким образом ковер поступает в многосекционную камеру 10 сушки и термообработки, куда по газоходу 14 подается парогазовоздушная смесь из муфеля-смесителя 12, а в первую секцию, кроме того, и влажный пар, поступающий из перфорированного регистра 19. Просасываемая через ковер парогазовоздушная смесь позволяет вести тепловую обработку крахмального связующего в более мягком, щадящем режиме. Образующийся конденсат собирается в конденсатоотводчике 20, соединенном с емкостью 7. При этом по сигналам датчика 21 и 22 температуры и разрежения, поступающим на программно-исполнительное устройство (ПИУ), обеспечивается поддержание в автоматическом режиме основных технологических парометров, в частности, производится замедление или ускорение скорости конвейера при отклонениях от заданной температуры ковра, а также увеличение дозы антигелеобразователя, вводимого в ковер, при возрастании выше заданной величины разрежения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| Способ изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802243A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Устройство для изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802242A1 |

| Устройство для изготовления жестких минераловатных плит | 1986 |

|

SU1380960A2 |

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп" | 1977 |

|

SU732223A1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

Сущность: способ изготовления жестких минераловатных плит включает получение минеральной ваты, раздув расплава, приготовление пульпы из волокна и битумно-дисперсного связующего, часть которого наносят на волокно в процессе раздува, а остальное вводят в гидросмеситель в процессе приготовления пульпы, формирование ковра, выдержку его в спокойном состоянии, естественного и принудительного обезвоживания, сушку и термообработку. В битумное связующее перед нанесением на волокно вводят 3-85% крахмала в виде неклейстеризованной муки, при этом доля напыляемого на волокно связующего составляет 51-95% . Принудительное обезвоживанием ковра ведут прососом парогазовоздушной смеси, поддерживая температуру ковра 55-95°С. В битумно-крахмально-дисперсное связующее вводят антигелеобразователь. Антигелеобразователь вводят в дисперсное связующее при его приготовлении. Антигелеобразователь вводят при вакуумобезвоживании ковра совместно с паром. В качестве антигелеобразователя вводят карбомидную смолу в количестве 5-30% (на сух.вещ.) к весу крахмала. Устройство для изготовления жестких минераловатных плит содержит волокнообразователь узел напыления связующего на волокно, гидросмеситель для приготовления пульпы, питатель в виде центробежного насоса с пульпопроводом, формовочный вакуумконвейер, камеру горячего обезвоживания и многосекционную камеру сушки и термообработки ковра, соединенную системой рециркуляции с муфелем-смесителем печи свежего теплоносителя, и регуляторы скорости конвейера и расхода теплоносителя. В муфеле-смесителе и камере горячего обезвоживания установлены перфорированные паровые регистры, регулируемые с источником пара, а под сеткой вакуумконвейера-датчики температуры и разрежения, электрически взаимодействующие с регуляторами скорости конвейера, расхода пара и свежего теплоносителя. По крайней мере одна из секций камеры сушки и термообработки ковра снабжена дополнительными перфорированными паровыми регистрами, при этом оппозитно регистрам под сеткой конвейера установлены короб вакуумотсоса и конденсатоотводчик. 2 с. и 5 з.п. ф-лы, 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1994-12-15—Публикация

1992-09-16—Подача