Изобретение относится к машиностроению, в частности к поточным линиям для производства теплоизоляционных изделий, и может быть исполь(зовано в энергетической, строительной, авиационной и других отраслях промышленности.

Известна установка, содержащая миксер для размешивания и разбивания волокна, смеситель для приготовления однородной по своей структуре суспензии и формовочный узел lj .

Недостатками установки являются сложность конструкции и кинематики вращения У-образного смесителя. Фор мируемые на этой установке .изделия обладают слоистостью и неоднородной плотностью и, следовательно, низким качеством. Сложность конструкции не обеспечивает надежную работу, а использование гидравлических приводов в конструкции вносит в перерабатываемые материалы пары масла, что нарушает химическую чистоту перерйбатываемых материалов и приводит к значительному проценту брака изделий.

Наиболее близкой к предлагаемой по технической сущности является установка для формования изделий из теплоизоляционного волокнистого материала, содержащая смеситель, отстойный бак, формообразующий элемент выполненный в виде переходного патрубка с перфорированным поддоном и сливной бак, соединенный с системой вакуумного отсоса 2 .

Недостатком известной установки является низкая производительность, так как большая часть трудоемких операций производится вручную. Причем для обслуживания установки необходимо три оператора, работа которых должна быть согласованной. Большие размеры, обслуживаемых узлов и ручные операции, требующие постоянного внимания, создают неудобства при обслуживании установки.

Ручные операции (как разравнивани волокнистой массы, формование ее ручным опрессователем, зажим формовочной кассе;ты ручным зажимом и т.д.) не обеспечивают стабильности режимов технологического процесса. Качество изделия в большей степени зависит от субъективных и внешних факторов, а непосредственный контакт операторов перерабатываемыми материалами не обеспечивает химическую чистоту последних

Цель изобретения - повьш1ение производительности и качества изделий.

Поставленная цель достигается тем, что установка для формования изделий из теплоизоляционного волокнистого материала, содержащая смеситель, отстойный бак, формообразующий элемент в виде переходного патрубка с перфорированным поддоном и сливной бак, соединенный с системой вакуумного отсоса, снабжена размещенной в направляющих скалках под переходным патрубком вертикально подвижной промежуточной кам.ерой с выходным пат5 рубком для приема и слива жидкой составляющей суспензии, установленным под камерой силовым цилиндром с пустотелым штоком и подвижно размещенной в нем оправкой с кольцевой проточкой и ограничителем перемещения, опорным элементом съемного перфорированного поддона и смонтированным над переходным патрубком опрессовщиком-вытал-. кивателем изделия, выполненным в виде силового цилиндра с прикрепленным к его штоку перфорированным диском, причем переходной патрубок жестко соединен с нижней частью отстойного бака, опорный элемент перфорированного поддона выполнен с кольцевым выступом, контактирующим с кольцевой проточкой оправки, а промежуточная камера жестко прикреплена к пустотелому штоку силового цилиндра и посредством выходного патрубка подвижногерметично соединена со сливным баком.

Целесообразно размещенный в сливном баке конец выходного патрубка выполнять с имеющим шаровую поверхность раструбом, а входное отверстие сливного бака перекрывать эластичной диафрагмой.

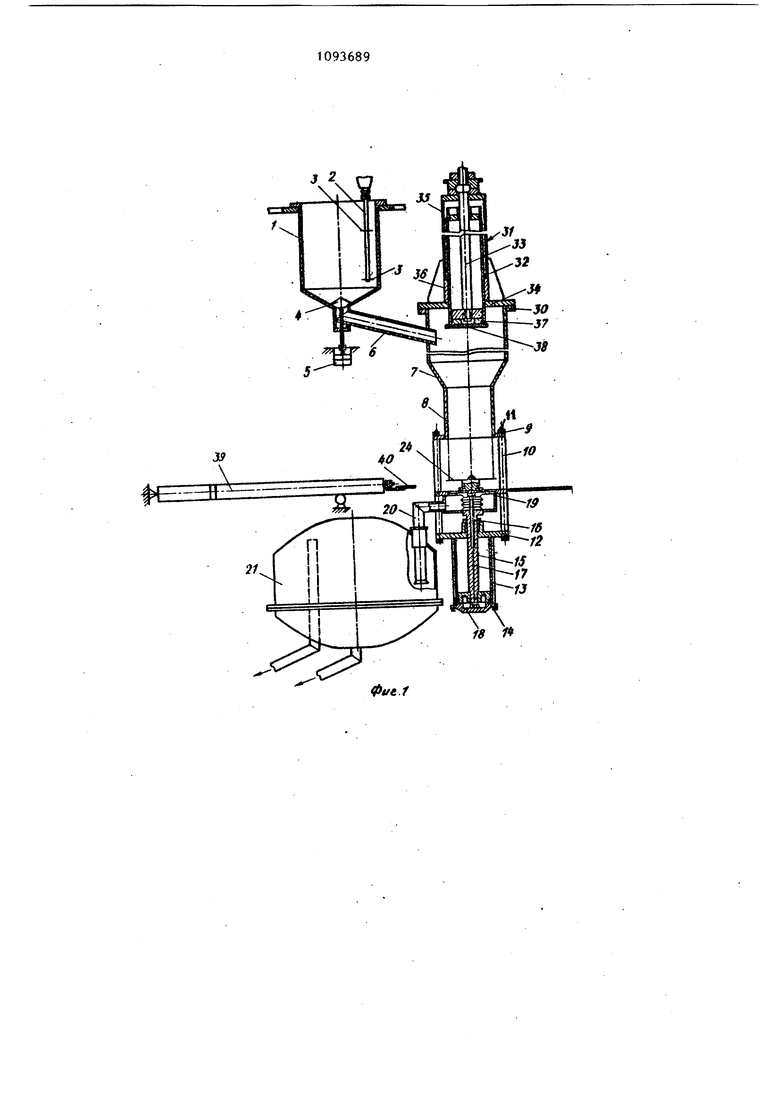

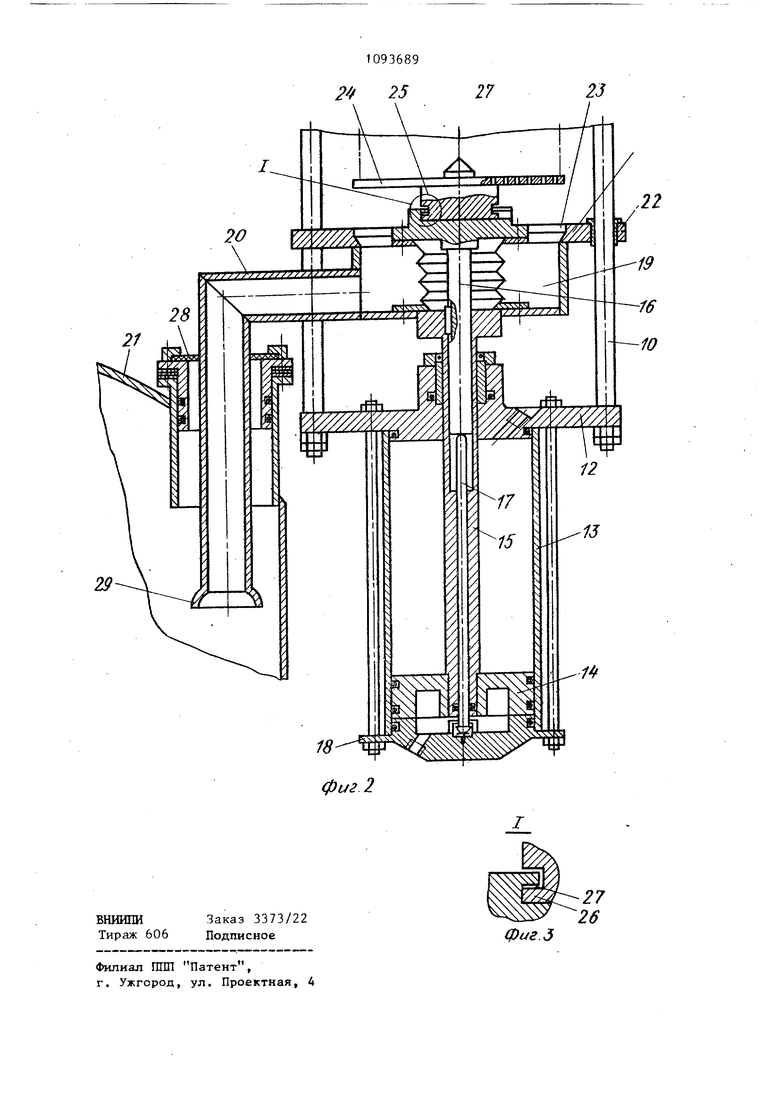

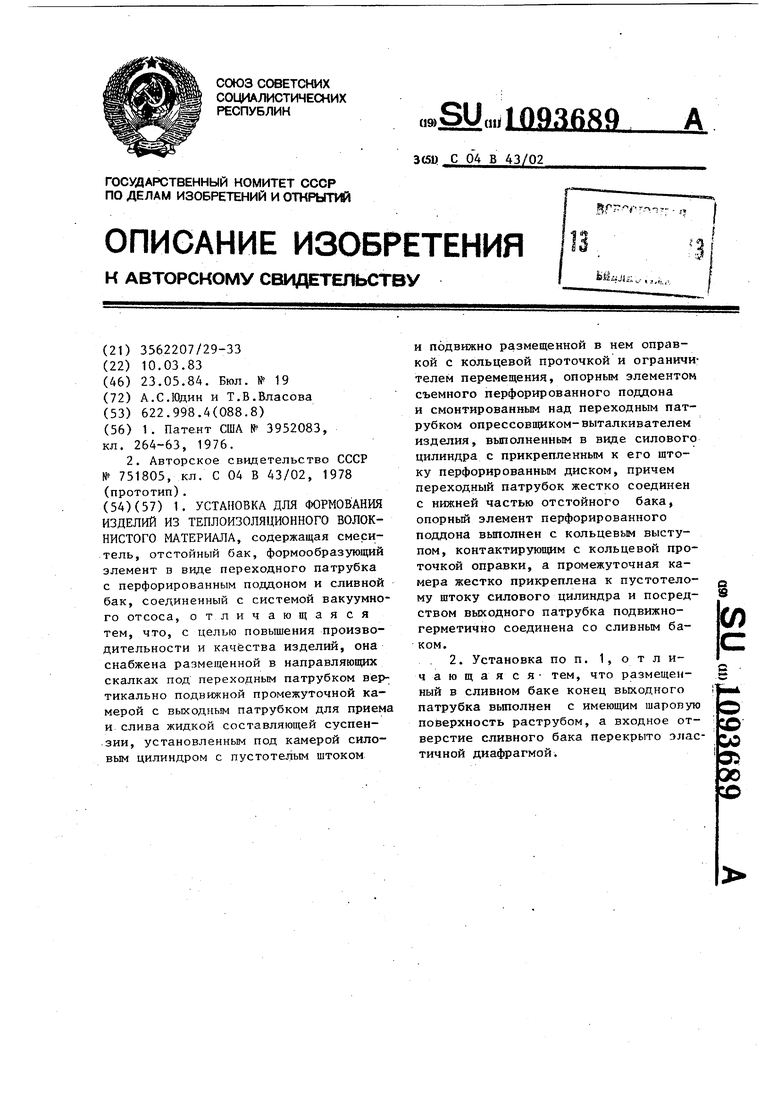

На фиг. t изображена установка, общий вид; на фиг. 2 - то же, нижняя

5 часть; на фиг. 3 - узел 1 на фиг. 2,

Установка содержит смеситель 1 и вал 2 с пропиллерными мешалками 3 и приводом (не показан). В нижней части смесителя 1 расположен запорный клапан 4 с приводом от пневмоцилиндра 5 и сливной патрубок 6. Конец сливного патрубка 6 размещен в отстойном баке 7. Последний соединен с переходным патрубком 8. К фланцу 9 переходного патрубка 8 прикреплены направляющие скалки 10, а на самом фланце 9 расположено уплотнение 11. К направляющим скалкам 10 крепится крышка 12 пневмоцилиндра 13. В пневмоцилиндре 13 расположен поршень 14 с пустотелым штоком 15, в котором подвижно установлена оправка 16 и размещен ограничитель 17 ее перемещения, закрепленный на нижней крышке 18. Пустотельй шток 15 жестко связан с промежуточной камерой 19 приема жидкой составляющей суспензии, а камера 19 снабжена выходным патрубком 20, сообщающимся со сливным баком 21. Камера 19 установлена на направляющих скалках 10 с возможностью перемещения по ним. В верхнем фланце 22 (фиг. 2) камеры 19 выполнена проточка 23 под перфорированный поддон 24. Перфорированный поддон 24 выполнен съемным и имеет опорный элемент с кольцевым выступом 26.Перфорированный поддон 24 установлен в проточке 27 оправки 16. На сливном баке 21 с возможностью регулирования по высоте расположена эластичная диафрагма 28, которая в верхнем положении взаимодействует с шаровой поверхностью 29 выходного патрубка 20. Сливной бак 21 соединен с системой вакуумного отсоса. На вер нем фланце 30 отстойного бака 7 размещен опрессователь-выталкиватель 3 который выполнен п виде пневомцилинд ра 32, шток 33 которого жестко закре лен на опорном кронштейне 34. Гильза 35 пневмоцилиндра 32 установлена в направляющей втулке 36, а на нижней крышке 37 его смонтирован перфорированный формующий диск 38. Над сливным баком 21 установлен манипулятор 39, несущий захват 40, который при своем перемещении взаимо действует с поддоном 24. Установка работает следующим образом. В смеситель 1 загружается предва рительно нарубленное волокно и технологическая жидкость определенной дозы. Валы 2 с пропеллерными мешалк ми 3, вращаясь с большими оборотами от привода, производят измельчение волокна до тонкой фракции, равномер но перемешивая составляющие суспе зии. Приготовленная суспензия через клапан 4 и сливной патрубок 6 перел вается в отстойньй бак 7. К этому м менту камера 19 приема жидкости и перфорированньй поддон 24 с помощью пневмоцилиндра 13 подведены к фланцу 9 переходного патрубка 8 и стык между фланцами камеры 19 и переходного патрубка 8 загерметизирован за счет деформации уплотнения 11. При перемещении пустотелого штока 15 вверх совместно с камерой 19 приема жидкости ограничитель 17 хода оправки 16 остается неподвижным, а оправка 16 под собственной массой и массой перфорированного поддона 24 перемещается навстречу камере 19 прие-ма жидкости до тех пор, пока верхний фланец перфорированного поддона 24 не упрется в торец проточки 23, после чего начнется совместное перемещение камеры 19 и поддона 24 к фланцу 9 переходного патрубка 8. Одновременно с перемещением камеры 19 перемещается и выходной патрубок 20, который в верхнем положении шаровой поверхностью 29 взаимодействует с эластичной диафрагмой 28, которая плотно прилегает к ней, а разность давления, созданная за счет разрежения в сливном баке 21 и атмосферным, прижимает диафрагму к шаровой поверхности, обеспечивая герметичное соединение сливного бака 21 и выход(Ного патрубка 20. Сливной бак 21 соединен с системой вакуумного отсоса. Суспензия, слитая в отстойный бак 7, осаждается в переходном патрубке 8. Жидкая составляющая суспензии- через перфорированный поддон 24, камеру 19 приема жидкости и выходной патрубок 20 поступает в сливной бак 21, а волокнистая составляющая остается в переходном патрубке 8, принимая его форму. После удаления жидкой составляющей с помощью опрессователя-выталкивателя 31 волокнистая составляющая при заданном давлении опрессовывается до необходимого размера по высоте. После опрессовки изделия, даншение в цилиндре 32 сбрасывается и изделие при одновременном перемещении цилиндров 32 и 13 на перфорированном поддоне 24 удаляется из переходного патрубка 8. В конце хода полого штока 15 оправка 16 упирается в ограничитель 17 ее хода, прекращающий ее перемещение. Поршень 14 со штоком 15, продолжая перемещаться вниз, вьгоодит фланец перфорированного поддона 24 из проточки 23 камеры приема жидкости, оставляя поддон на уровне приема его захватом 40 манипулятора 39, которая при своем перемещении вправо

снимает перфорированный поддон 24 с оправки 16, выводя кольцевой выступ 26 опорного элемента 25 из проточки 27 оправки 16. Манипулятор 39 перемещает перфорированный поддон 24 |С изделием на дальнейшую операцию. Возврат порожнего поддона 24 на исходную позицию осуществляется обратным движением манипулятора 39.

Использование установки в поточных и автоматических линиях для производства изделий из теплоизоляционного волокнистого материала позволит увеличить производительность за счет исключения малопроизводительных и трудоемких ручных операций, таких как установку порожней кассеты на рабочую позицию, зажим и разжим ее для обеспечения герметичности, выемку кассеты с отформованным изделием, удаление отформованного- изделия из кассеты, разравнивание и перемешивание волокнистой составляющей в кассете, промывку кассеты и перфорированного дна, установку дна и доп.олнительного поддона в форму и передачу изделия на дальнейшую переработку.

Предлагаемая установка повысит качество изготовляемых изделий и уменьшит процент брака за счет обеспе

чения стабильности режимов технологических и химической чистоты перерабатываемых материалов, сохранности навески волокнистого материала и отдозированной технологической жидкости.

Автоматизация и механизация ручны операций на установке сокращет количество обслуживающего персонала, при этом отпадает необходимость в подъемно-транспортном оборудовании для ее обслуживания.

Большие габариты формующих узлов, ручной заж.им формовочной кассеты, разравнивание волокнистой массы и ее опрессовка ручными инструментами создают неудобства при обслуживании установки. Эти недостатки исключаются предлагаемым изобретением.

Предлагаемое изобретение позволит встраивать установку не только в поточные и механизированные линии, но и автоматизировать процесс изготовления теплоизоляционных изделий, что улучшит производственные возможности по повышению производитб-ЛьносТи труда, качества изделий,а также позволит намного сократить количество обслуживающего персонала и создаст удобные условия для его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1982 |

|

SU1036717A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1985 |

|

SU1310212A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1987 |

|

SU1555133A1 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Установка для формования изделий из листовых термопластов | 1969 |

|

SU348049A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

1. УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕПЛОИЗОЛЯЦИОННОГО ВОЛОКНИСТОГО МАТЕРИАЛА, содержащая смеситель, отстойный бак, формообразующий элемент в виде переходного патрубка с перфорированным поддоном и сливной бак, соединенный с системой вакуумного отсоса, отличающаяся тем, что, с целью повышения производительности и качества изделий, она снабжена размещенной в направляющих скалках под переходным патрубком вертикально подвижной промежуточной камерой с выходным патрубком для приема и слива жидкой составляющей суспен.зии, установленным под камерой силовым цилиндром с пустотелым штоком и подвижно размещенной в нем оправкой с кольцевой проточкой и ограничителем перемещения, опорным элементом съемного перфорированного поддона и смонтированным над переходным патрубком опрессовщиком-выталкивателем изделия, выполненньм в виде силового цилиндра с прикрепленным к его щтоку перфорированным диском, причем переходный патрубок жестко соединен с нижней частью отстойного бака, опорный элемент перфорированного поддона выполнен с кольцевым выступом, контактирующим с кольцевой проточкой оправки, а промежуточная камера жестко прикреплена к пустотелому штоку силового цилиндра и посредством выходного патрубка подвижногерметично соединена со сливным баком. 2. Установка по п. 1, о т л ичающаяся- тем, что размещенный в сливном баке конец выходного патрубка выполнен с имеющим шаровую СО noisepXHOCTb раструбом, а входное отверстие сливного бака перекрыто элассо тичной диафрагмой. О5 00 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3952083, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1978 |

|

SU751805A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-10—Подача