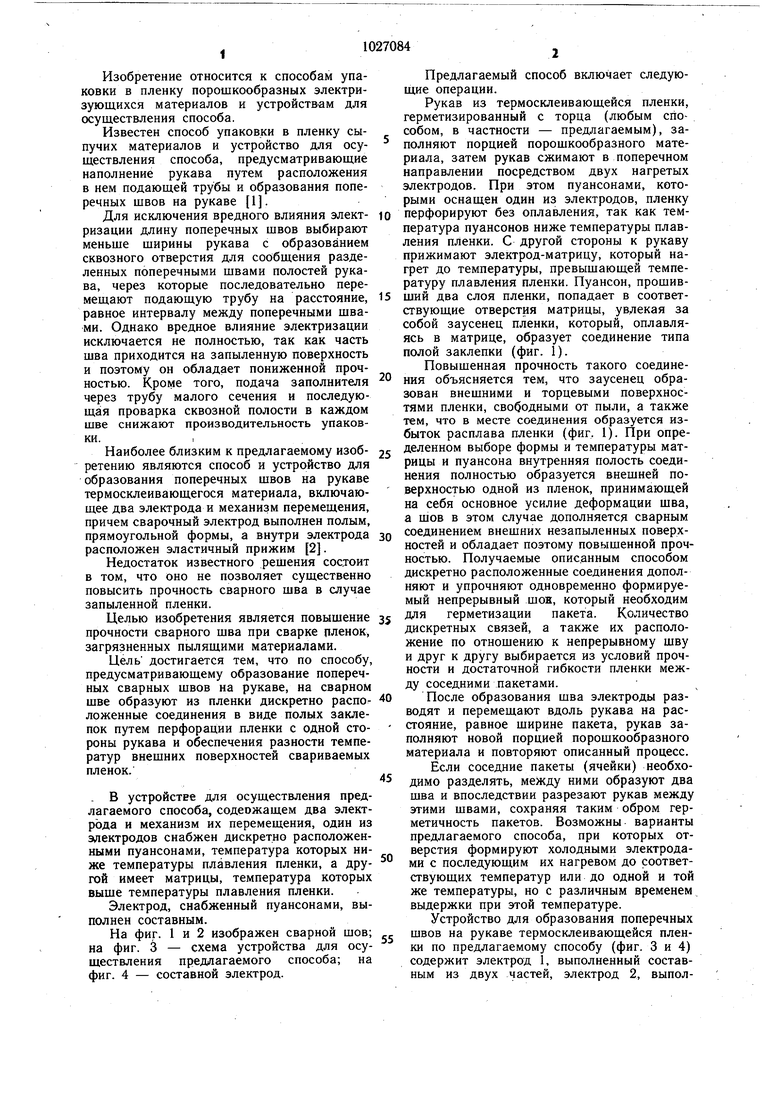

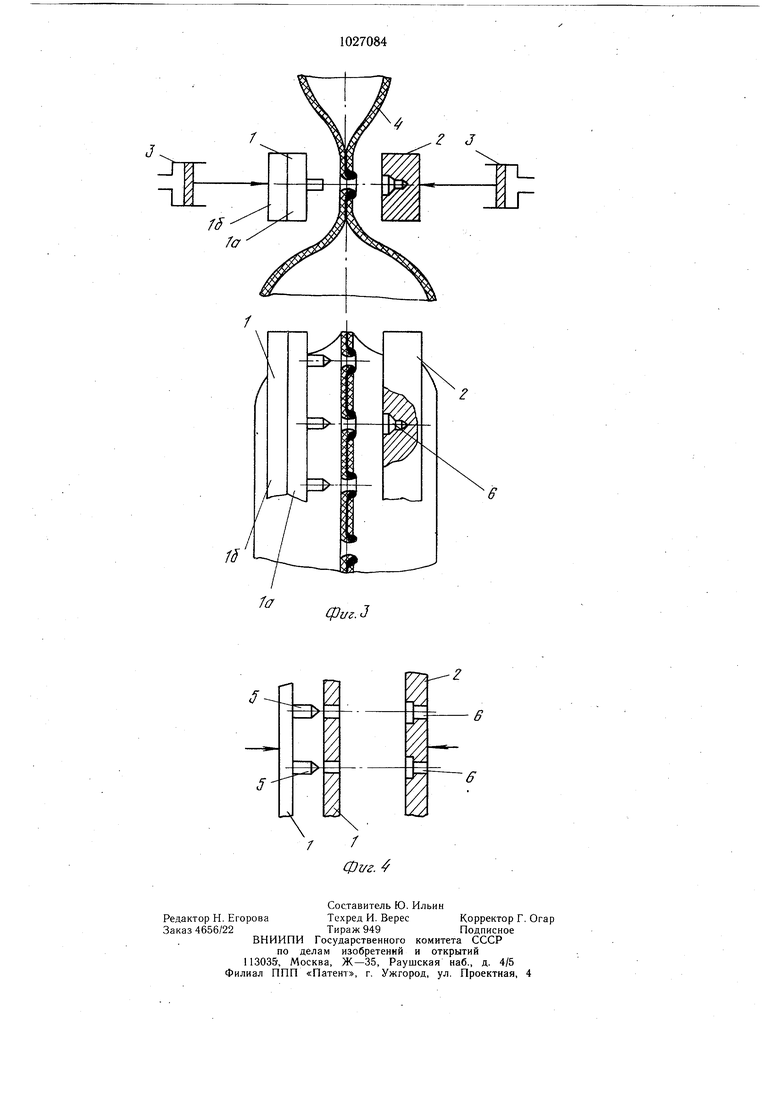

Изобретение относится к способам упаковки в пленку порошкообразных электризующихся материалов и устройствам для осуществления способа. Известен способ упаковки в пленку сыпучих материалов и устройство для осуществления способа, предусматривающие наполнение рукава путем расположения в нем подающей трубы и образования поперечных швов на рукаве 1. Для исключения вредного влияния электризации длину поперечных швов выбирают меньше ширины рукава с образованием сквозного отверстия для сообщения разделенных поперечными швами полостей рукава, через которые последовательно перемещают подающую трубу на расстояние, равное интервалу между поперечными щвами. Однако вредное влияние электризации исключается не полностью, так как часть шва приходится на запыленную поверхность и поэтому он обладает пониженной прочностью. Кроме того, подача заполнителя через трубу малого сечения и последующая проварка сквозной полости в каждом шве снижают производительность упаковки.I Наиболее близким к предлагаемому изобретению являются способ и устройство для образования поперечных швов на рукаве термосклеивающегося материала, включающее два электрода и механизм перемещения, причем сварочный электрод выполнен полым, прямоугольной формы, а внутри электрода расположен эластичный прижим 2. Недостаток известного реЩения состоит в том, что оно не позволяет существенно повысить прочность сварного шва в случае запыленной пленки. Целью изобретения является повышение прочности сварного щва при сварке пленок, загрязненных пылящими материалами. Цель достигается тем, что по способу, предусматривающему образование поперечных сварных швов на рукаве, на сварном шве образуют из пленки дискретно распо ложенные соединения в виде полых заклепок путем перфорации лленки с одной стороны рукава и обеспечения разности температур внешних поверхностей свариваемых пленок. . В устройстве для осуществления предлагаемого способа, содеожащем два электрода и механизм их перемещения, один из электродов снабжен дискретно расположенными пуансонами, температура которых ниже температуры плавления пленки, а другой имеет матрицы, температура которых выше температуры плавления пленки. Электрод, снабженный пуансонами, выполнен составным. На фиг. 1 и 2 изображен сварной шов; на фиг. 3 - схема устройства для осуществления предлагаемого способа; на фиг. 4 - составной электрод. Предлагаемый способ включает следующие операции. Рукав из термосклеивающейся пленки, герметизированный с торца (любым способом, в частности - предлагаемым), заполняют порцией порошкообразного материала, затем рукав сжимают в поперечном направлении посредством двух нагретых электродов. При этом пуансонами, которыми оснащен один из электродов, пленку перфорируют без оплавления, так как температура пуансонов ниже температуры плавления пленки. С другой стороны к рукаву прижимают электрод-матрицу, который нагрет до температуры, превышающей температуру плавления пленки. Пуансон, прошивший два слоя пленки, попадает в соответствующие отверстия матрицы, увлекая за собой заусенец пленки, который, оплавляясь в матрице, образует соединение типа полой заклепки (фиг. 1). Повышенная прочность такого соединения объясняется тем, что заусенец образован внешними и торцевыми поверхностями пленки, свободными от пыли, а также тем, что в месте соединения образуется избыток расплава пленки (фиг. I). При определенном выборе формы и температуры матрицы и пуансона внутренняя полость соединения полностью образуется внешней поверхностью одной из пленок, принимающей на себя основное усилие деформации шва, а щов в этом случае дополняется сварным соединением внешних незапыленных поверхностей и обладает поэтому повышенной прочностью. Получаемые описанным способом дискретно расположенные соединения дополняют и упрочняют одновременно формируемый непрерывный шок, который необходим для герметизации пакета. Количество дискретных связей, а также их расположение по отношению к непрерывному шву и друг к другу выбирается из условий прочности и достаточной гибкости пленки между соседними пакетами. После образования шва электроды разводят и перемещают вдоль рукава на расстояние, равное ширине пакета, рукав заполняют новой порцией порошкообразного материала и повторяют описанный процесс. Если соседние пакеты (ячейки) необходимо разделять, между ними образуют два шва и впоследствии разрезают рукав между этими швами, сохраняя таким обром герметичность пакетов. Возможны варианты предлагаемого способа, при которых отверстия формируют холодными электродами с последующим их нагревом до соответствующих температур или до одной и той же температуры, но с различным временем выдержки при этой температуре. Устройство для образования поперечных швов на рукаве термосклеивающейся пленки по предлагаемому способу (фиг. 3 и 4) содержит электрод 1, выполненный составным из двух частей, электрод 2, выполненный в виде матрицы электрода 1, и механизм 3 перемещения электродов.

Устройство работает следующим образом.

Рукав пленки 4 помещают между электродами 1 и 2 и заполняют порцией порошкообразного материала. Затем механизм 3 перемеще ния электродов сжимает электродами рукав пленки 4, при этом пуансоны 5, прошедшие через отверстия составной части электрода 1, прошивают оба слоя пленки и вместе с заусенцами попадают в соответствующие матрицы 6 электрода 2, где заусенцы оплавляются, образуя соединения типа полой заклепки. Между этими соединениями плоские поверхности электродов проваривают непрерывный шов, не обладающий высокой прочностью вследствие запыленности внутренних поверхностей пленки, но обеспечивающий герметизацию пакета.

После завершения цикла электроды 1 и, 2 разводят, причем часть электрода I остается неподвижной, обеспечивая снятие сваренного пакета с пуансонов и перемещение рукава на ширину пакета (ячейки).

Пример. Рукав из полиэтиленовой пленки с толщиной пленки 150 мкм, пределом прочности при разрыве 140-160 кгс/см, температурой сваривания 160°С имеет степень запыленности внутренней поверхности 20%. Рукав сжимают в поперечном направлении электродами, один из которых оснащен пуансонами, а другой - матрицами. После сближения через электроды пропускают импульсы тока длительностью 0,7 с.

при этом электрод с пуансонами разогревается до 100°С, а электрод с матрицами - до 160°С.

Устройство для реализации способа состоит из двух электродов шириной до 10 мм. Один из электродов выполнен составным из 2 частей. Одна часть снабжена пуансонами, расположенными на расстоянии 50 мм. Диаметр пуансона 5 мм, длина 8 мм. Во второй части электрода выполнены сквозные отверстия. Электрод-матрица содержит дискретно расположенные отверстия с углублением под головку заклепки. Поверхности электродов, обращенные к свариваемой пленке, защищены фторопластом. Сближение электродов производится пневмоприводом с давлением, регулируемым в пределах 0,3-0,7 кгс/см. Скорость образования шва согласно предлагаемому способу 4,5-5 с, а согласно известному - 6-7 с.

Предлагаемый способ и устройство для его осуществления позволяют повысить прочность сварных швов при сварке запыленных поверхностей по сравнению с известными более чем на 40%. Время, затрачиваемое на изготовление одного пакета (ячейки), по предлагаемому способу и устройству сокращается по сравнению с известнымлна 15% за счет исключения влияния электризации пленки частицами пыли, а именно за счет исключения операций подачи заполнителя через трубу малого сечения и последующей проварки сквозной полости в каждом шве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковывания дисперсных материалов в термосклеивающуюся пленку | 1988 |

|

SU1555188A1 |

| Способ упаковывания пылящих продуктов в пакеты из термосклеивающейся пленки | 1988 |

|

SU1557009A1 |

| Способ сваривания полимерных пленок | 1985 |

|

SU1306830A1 |

| Способ упаковывания пылящих продуктов в термосвариваемую пленку | 1988 |

|

SU1578031A1 |

| МНОГОСЛОЙНАЯ УПАКОВОЧНАЯ ПЛЕНКА (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2138399C1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающейся пленки | 1986 |

|

SU1507651A1 |

| бИ&ЛИО! | 1973 |

|

SU371126A1 |

| Способ упаковывания продуктов в пакеты из термосклеивающейся пленки и устройство для его осуществления | 1989 |

|

SU1687514A1 |

| БИАКСИАЛЬНО ВЫТЯНУТАЯ ПЯТИСЛОЙНАЯ РУКАВНАЯ ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ МЯСА С КОСТЯМИ ИЛИ БЕЗ КОСТЕЙ ИЛИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, И ЕЕ ПРИМЕНЕНИЕ | 2002 |

|

RU2317894C2 |

| Автомат для упаковывания вязких продуктов в термосклеивающуюся пленку | 1991 |

|

SU1807963A3 |

1. Способ упаковки в термослеивающуюся пленку сыпучих материалов, включающий образование поперечного шва.на рукаве термосклеивающегося материала, отличающийся тем, что, с целью повышения прочности поперечного шва при сварке пленок, загрязненных пылящими материалами, на сварном шве образуют из пленки дискретно расположенные соединения в виде полых заклепок путем перфорации пленки с одной стороны рукава и обеспечения разности температур внешних поверхностей свариваемых пленок. 2.Устройство для сварки пленки, содержащее два электрода и механизм их перемещения, отличающееся тем, что, с целью повышения прочности сварного шва при сварке пленок, загрязненных пылящими материалами, один из электродов имеет дискретно расположенные пуансоны, температура которых ниже температуры плавления пленки, а. другой - матрицы, температура которых выше температуры плавления (Л пленки. 3.Устройство по п. 2, отличающееся тем, что электрод с пуансонами выполнен составным. to о СХ) 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU353877A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| бИ&ЛИО! | 0 |

|

SU371126A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1983-07-07—Публикация

1981-12-09—Подача