Изобретение относится к металлургии черных металлов и может быть использовано при обработке чугуна и стали жидкими шлаками, а также при переработке шлаков в строительные материалы,, например при получении граншлака,и является усовершенствованием устройства По авт.евI N 1470697.

Цель изобретения - повышение эффективности работы устройства.

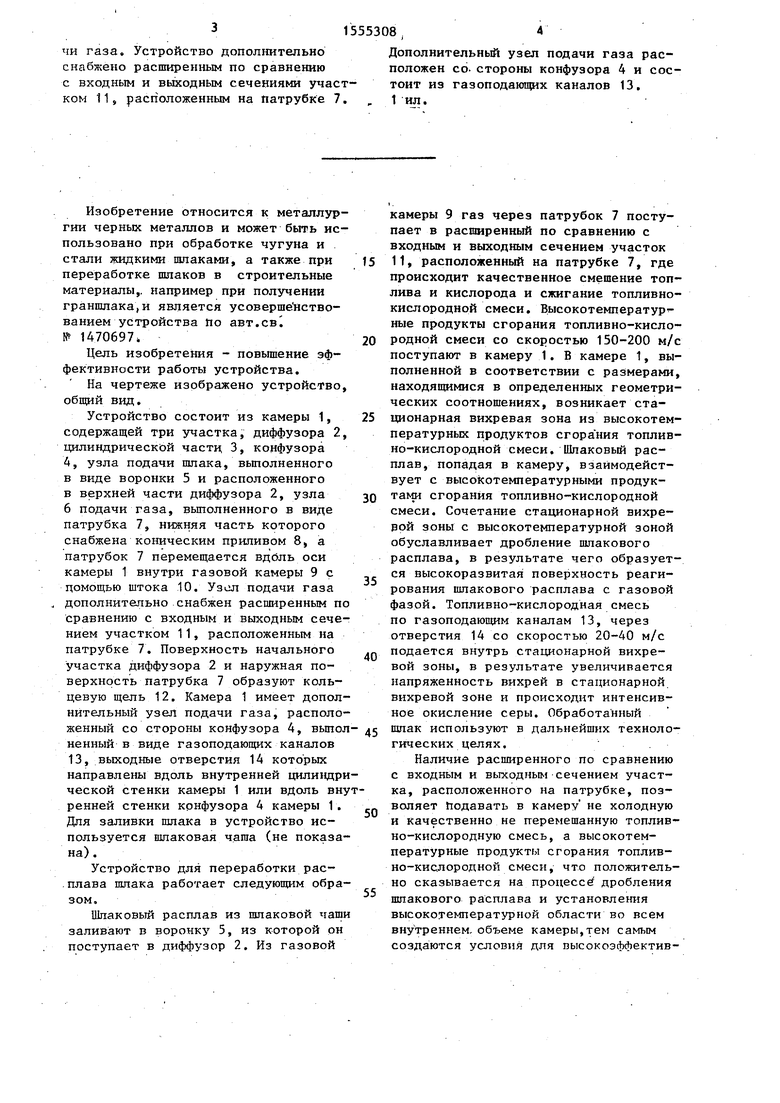

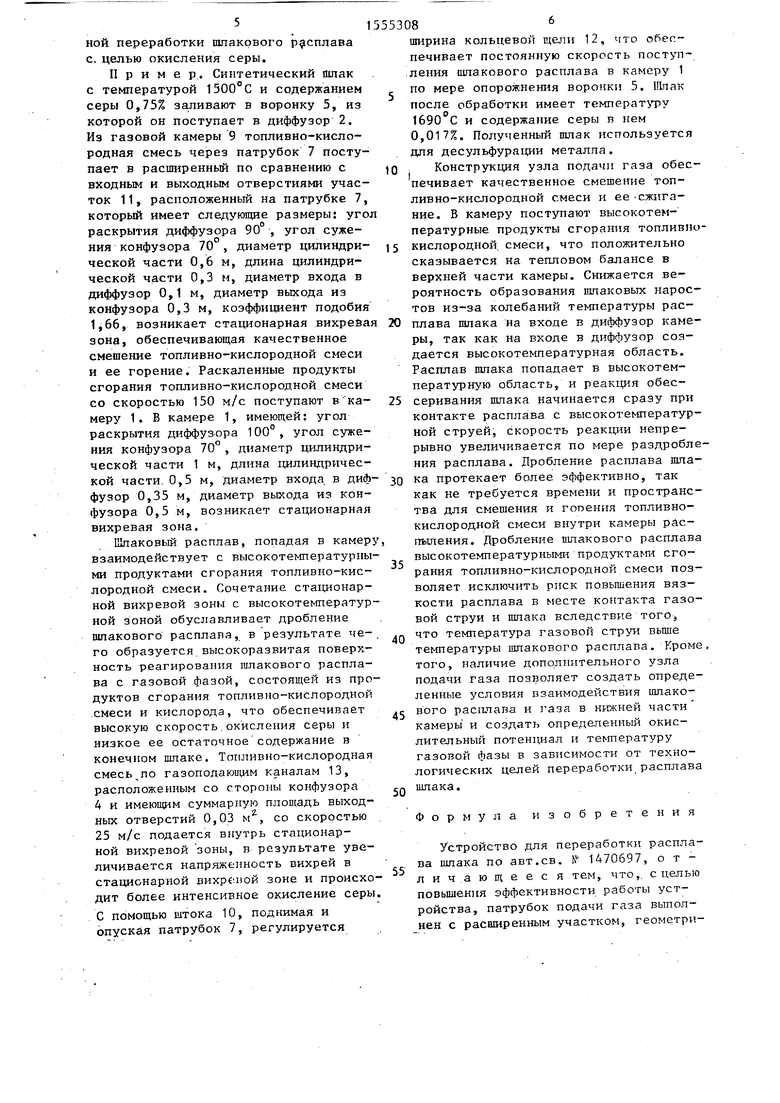

На чертеже изображено устройство, общий вид.

Устройство состоит из камеры 1, содержащей три участка, диффузора 2, цилиндрической части, 3, конфузора 4, узла подачи шлака, выполненного в виде воронки 5 и расположенного в верхней части диффузора 2, узла 6 подачи газа, выполненного в виде патрубка 7, нижняя часть которого снабжена коническим приливом 8, а патрубок 7 перемещается вдоль оси камеры 1 внутри газовой камеры 9 с помощью штока 10. Узел подачи газа дополнительно снабжен расширенным по сравнению с входным и выходным сечением участком 11, расположенным на патрубке 7. Поверхность начального участка диффузора 2 и наружная поверхность патрубка 7 образуют кольцевую щель 12. Камера 1 имеет дополнительный узел подачи газа, расположенный со стороны конфузора 4, выполненный в виде газоподающих каналов 13, выходные отверстия 14 которых направлены вдоль внутренней цилиндрической стенки камеры 1 или вдоль вну ренней стенки конфузора 4 камеры 1. Для заливки шлака в устройство используется шлаковая чагаа (не показана) .

Устройство для переработки расплава шлака работает следующим образом.

Шлаковый расплав из шлаковой чаши заливают в воронку 5, из которой он поступает в диффузор 2. Из газовой

5

0

5

0

5

0

5

0

5

камеры 9 газ через патрубок 7 поступает в расширенный по сравнению с входным и выходным сечением участок 11, расположенный на патрубке 7, где происходит качественное смешение топлива и кислорода и сжигание топливно- кислсродной смеси. Высокотемпературные продукты сгорания топливно-кисло- родной смеси со скоростью 150-200 м/с поступают в камеру 1. В камере 1, выполненной в соответствии с размерами, находящимися в определенных геометрических соотношениях, возникает стационарная вихревая зона из высокотемпературных продуктов сгора ния топлив- но-кислородной смеси. Шлаковый расплав, попадая в камеру, взаимодействует с высокотемпературными продуктами сгорания топливно-кислородной смеси. Сочетание стационарной вихревой зоны с высокотемпературной зоной обуславливает дробление шлакового расплава, в результате чего образуется высокоразвитая поверхность реагирования шлакового расплава с газовой фазой. Топливно-кислородная смесь по газоподающим каналам 13, через отверстия 14 со скоростью 20-40 м/с подается внутрь стационарной вихревой зоны, в результате увеличивается напряженность вихрей в стационарной вихревой зоне и происходит интенсивное окисление серы. Обработанный шлак используют в дальнейших технологических целях.

Наличие расширенного по сравнению с входным и выходным сечением участка, расположенного на патрубке, позволяет подавать в камеру не холодную и качественно не перемешанную топлив- но-кислородную смесь, а высокотемпературные продукты сгорания топливно-кислородной смеси, что положительно сказывается на процессе дробления шлакового расплава и установления высокотемпературной области во всем внутреннем, объеме камеры,тем самым создаются условия для пысокоэффектив5

ной переработки шлакового расплава с. целью окисления серы.

Пример. Синтетический ишак с температурой 1500°С и содержанием серы 0,75% заливают в воронку 5, из которой он поступает в диффузор 2. Из газовой камеры 9 топливно-кисло- родная смесь через патрубок 7 поступает в расширенный по сравнению с входным и выходным отверстиями участок 11, расположенный на патрубке 7, который имеет следующие размеры: уго раскрытия диффузора 90° , угол сужения конфузора 70 , диаметр цилиндрической части 0,6 м, длина цилиндрической части 0,3 м, диаметр входа в диффузор 0,1 м, диаметр выхода из конфузора 0,3 м, коэффициент подобия 1,66, возникает стационарная вихрева зона, обеспечивающая качественное смешение топливно-кислородной смеси и ее горение. Раскаленные продукты сгорания топливно-кислородной смеси со скоростью 150 м/с поступают в камеру 1. В камере 1, имеющей: угол раскрытия диффузора 100°, угол сужения конфузора 70°, диаметр цилиндрической части 1 м, длина цилиндрической части 0,5 м, диаметр входа в диф фузор 0,35 м, диаметр выхода из конфузора 0,5 м, возникает стационарная вихревая зона.

Шлаковый расплав, попадая в камер взаимодействует с высокотемпературными продуктами сгорания топливно-кислородной смеси. Сочетание стационарной вихревой зоны с высокотемпературной зоной обуславливает дробление шлакового расплава, в результате чего образуется высокоразвитая поверхность реагирования шлакового расплава с газовой фазой, состоящей из продуктов сгорания топливно-кислородной смеси и кислорода, что обеспечивает высокую скорость окисления серы и низкое ее остаточное содержание в конечном шлаке. Топливно-кислородная смесь по газоподающим каналам 13, расположенным со стороны конфузора 4 и имеющим суммарную площадь выходных отверстий 0,03 мг, со скоростью 25 м/с подается внутрь стационарной вихревой зоны, в результате увеличивается напряженность вихрей в стационарной вихре ной зоне и происходит более интенсивное окисление серы С помощью штока 10, поднимая и опуская патрубок 7, регулируется

л я - зо

15553086

ширина кольцевой щели 12, что обеспечивает постоянную скорость поступления шлакового расплава в камеру 1 по мере опорожнения воронки 5, Шлак

0

5

0

5

о

5

0

5

0

5

после обработки имеет температуру 1690 С и содержание серы в нем 0,017%. Полученный шлак используется для десульфурации металла.

Конструкция узла подачи газа обеспечивает качественное смешение топ- ливно-кислороцной смеси и ее сжигание. В камеру поступают высокотемпературные продукты сгорания топливно- кислороцной смеси, что положительно сказывается на тепловом балансе в верхней части камеры. Снижается вероятность образования шлаковых наростов из-за колебаний температуры расплава шлака на входе в диффузор камеры, так как на входе в диффузор создается высокотемпературная область. Расплав шлака попадает в высокотемпературную область, и реакция обес- серивания шлака начинается сразу при контакте расплава с высокотемпературной струей, скорость реакции непрерывно увеличивается по мере раздробления расплава. Дробление расплава шлака протекает более эффективно, так как не требуется времени и пространства для смешения и гонения топливно- кислородной смеси внутри камеры распыления. Дробление шлакового расплава высокотемпературными продуктами сгорания топливно-кислородной смеси позволяет исключить риск повышения вязкости расплава в месте контакта газовой струи и шлака вследствие того, что температура газовой струи выше температуры шлакового расплава. Кроме, того, наличие дополнительного узла подачи газа позволяет создать определенные условия взаимодействия шлакового расплава и газа в нижней части камеры и создать определенный окислительный потенциал и температуру газовой фазы в зависимости от технологических целей переработки расплава шлака.

Формула изобретения

Устройство для переработки расплава шлака по авт.св. № 1470697, отличающееся тем, что, с целью повышения эффективности работы устройства, патрубок подачи газа выполнен с расширенным участком, геометри715553088

ческие соотношения осевого сечениякой части участка, составляет 1-2, которого подобны геометрическим со-конфузор выполнен с двойными стенка- отношениям осевого сечения камеры,ми, образующими соединенную с источ- причем коэффициент подобия, выбирав-ником газа полость с выходной коль- мый по соотношению диаметров цилинд-цево й щелью в нижней части и направ- ричегкой части камеры и цилиндричес-ляющим козырьком над ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки расплава шлака | 1987 |

|

SU1470697A1 |

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 1994 |

|

RU2085807C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| ФАКЕЛЬНАЯ ГОЛОВКА | 2003 |

|

RU2244213C1 |

Изобретение относится к металлургии черных металлов и может быть использовано при обработке чугуна и стали жидкими шлаками, а также при переработке шлаков в производстве строительных материалов, например получении граншлака. Целью изобретения является повышение эффективности работы устройства. Устройство для переработки расплава шлака включает камеру 1, узел подачи шлака, выполненный в виде воронки 5, узел 6 подачи газа. Устройство дополнительно снабжено расширенным по сравнению с входным и выходным сечениями участком 11, расположенным на патрубке 7. Дополнительный узел подачи газа расположен со стороны конфузора 4 и состоит из газоподающих каналов 13. 1 ил.

| Устройство для переработки расплава шлака | 1985 |

|

SU1279977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент ФРГ N 3126709, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для переработки расплава шлака | 1987 |

|

SU1470697A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-15—Подача