Изобретение относится к металлургии черных металлов и может быть использовано при обработке чугуна и стали жидкими шлаками, а также при переработке шлаков в строительные материалы, например получение граншлака.

Целью изобретения является повышение эффективности работы устройства при одновременном упрощении его конструкции и эксплуатации.

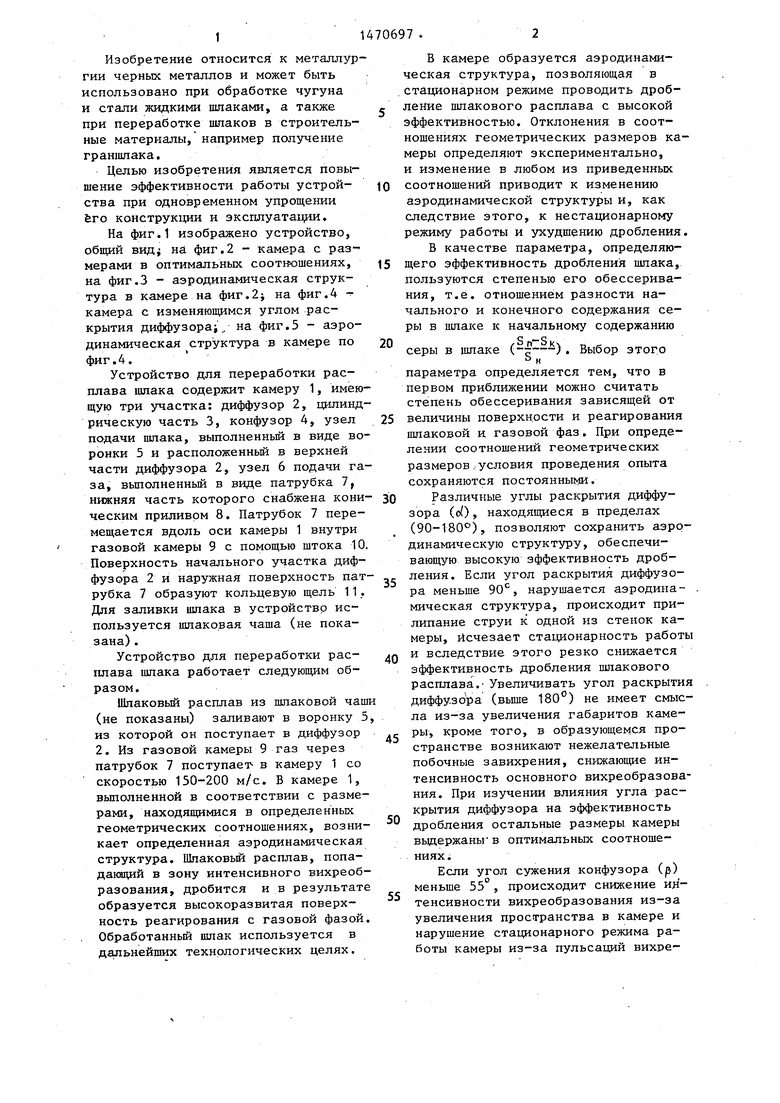

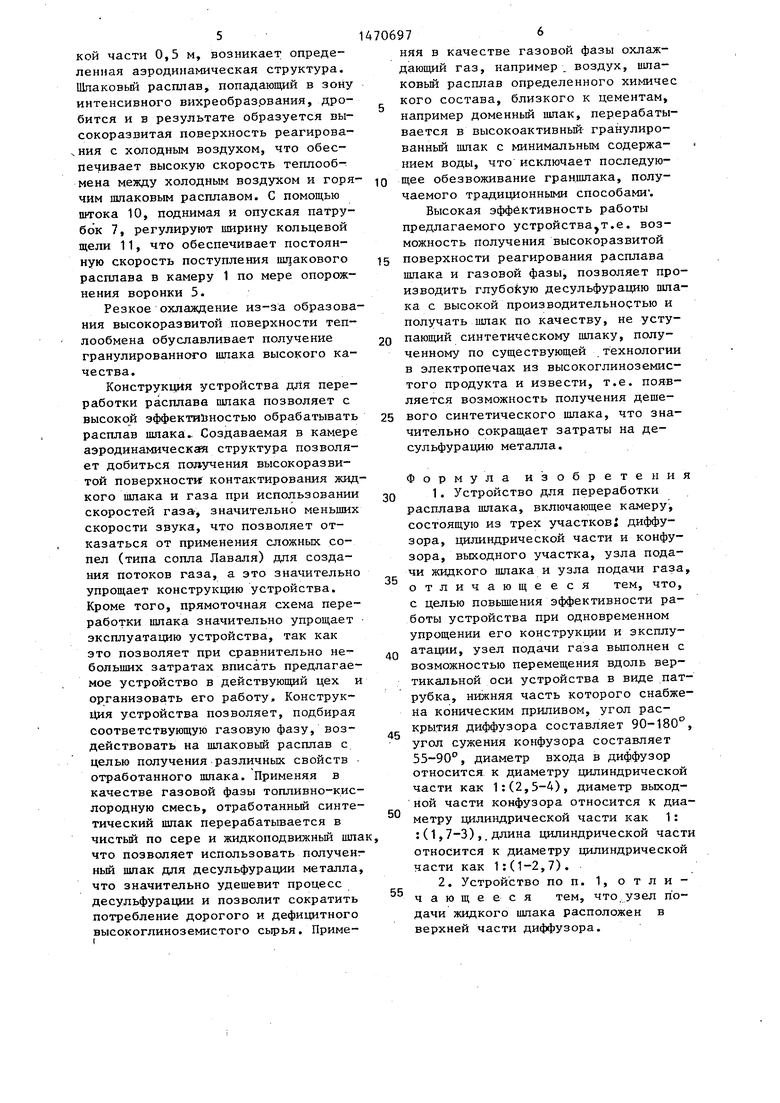

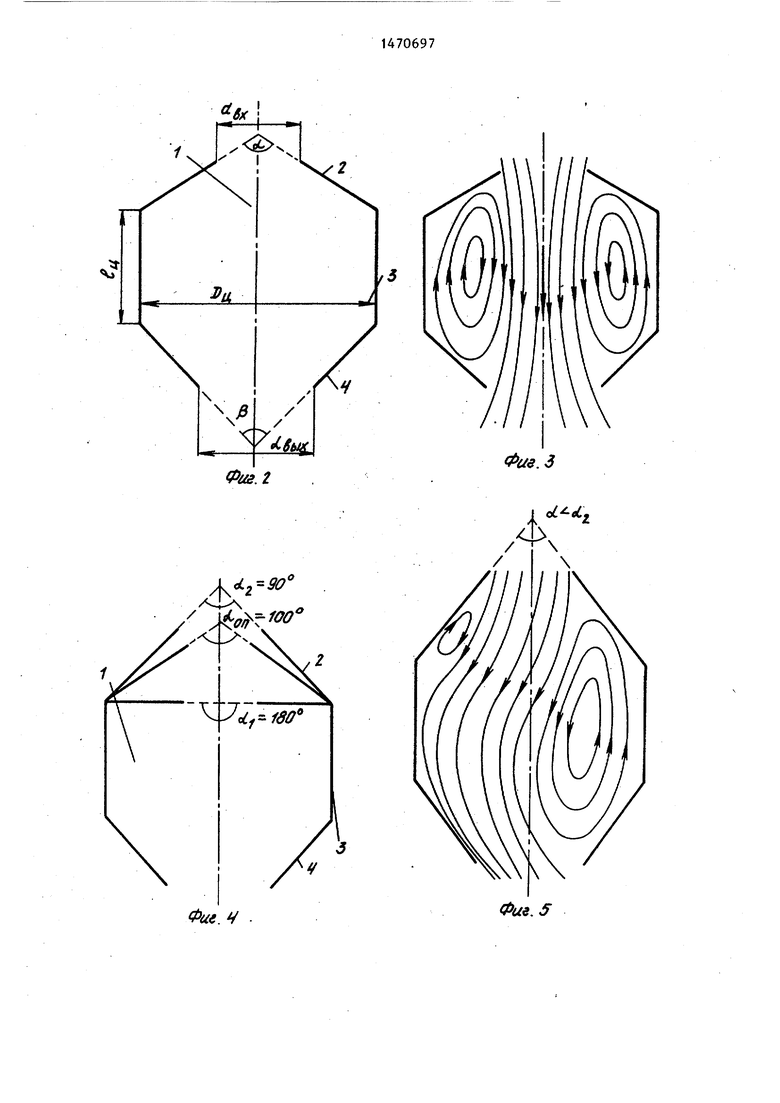

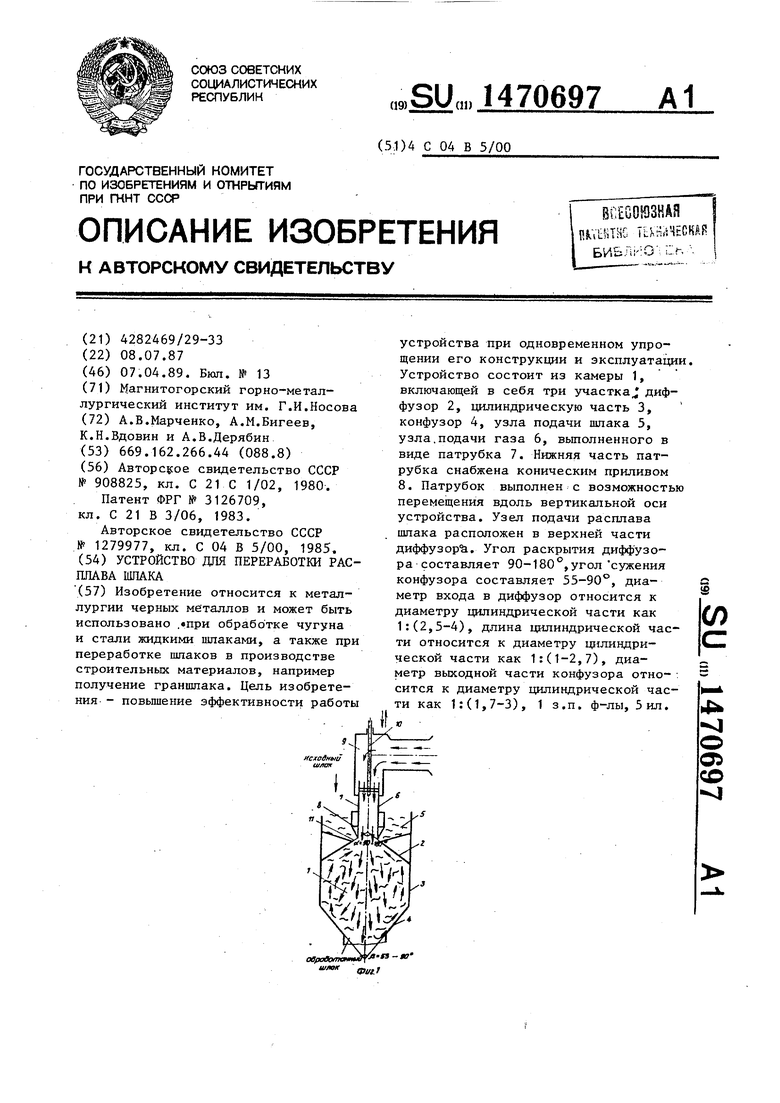

На фиг.1 изображено устройство, общий вид; на фиг.2 - камера с размерами в оптимальных соотношениях, на фиг.З - аэродинамическая структура в камере на фиг.2; на фиг.4 - камера с изменяющимся углом раскрытия диффузора;., на фиг.З - аэродинамическая структура в камере по

фиг.4.

Устройство для переработки расплава шлака содержит камеру 1, имеющую три участка: диффузор 2, цилиндрическую часть 3, конфузор 4, узел подачи шлака, выполненньй в виде воронки 5 и расположенньй в верхней части диффузора 2, узел 6 подачи газа, вьшолненньй в виде патрубка 7, нижняя часть которого снабжена коническим приливом 8. Патрубок 7 перемещается вдоль оси камеры 1 внутри газовой камеры 9 с помощью штока 10. Поверхность начального участка диффузора 2 и наружная поверхность патрубка 7 образуют кольцевую щель 11. Для заливки шлака в устройство используется шлаковая чаша (не показана) .

Устройство для переработки расплава шлака работает следуюш;им образом.

Шлаковый расплав из шлаковой чаш (не показаны) заливают в воронку 5 из которой он поступает в диффузор 2. Из газовой камеры 9 газ через патрубок 7 поступает- в камеру 1 со скоростью 150-200 м/с. В камере 1, выполненной в соответствии с размерами, находящимися в определенных геометрических соотношениях, возникает определенная аэродинамическая структура. Шпаковьй расплав, попадающий в зону интенсивного вихреоб- разования, дробится и в результате образуется высокоразвитая поверхность реагирования с газовой фазой Обработанньй шлак используется в дальнейших технологических целях.

5

В камере образуется аэродинамическая структура, позволяющая в стационарном режиме проводить дробление шлакового расплава с высокой эффективностью. Отклонения в соотношениях геометрических размеров камеры определяют экспериментально, и изменение в любом из приведенных соотношений приводит к изменению аэродинамической структуры и, как следствие этого, к нестационарному режиму работы и ухудшению дробления.

В качестве параметра, определяющего эффективность дробления ишака, пользуются степенью его обессерива- ния, т.е. отношением разности начального и конечного содержания серы в шлаке к начальному содержанию

20

, S п-Экл

s

серы в шлаке (--) . Выбор этого

5

0

5

0

5

0

55

параметра определяется тем, что в первом приближении можно считать степень обессеривания зависящей от величины поверхности и реагирования шлаковой к газовой фаз. При определении соотношений геометрических размеров.условия проведения опыта сохраняются постоянными.

Различные углы раскрытия диффузора (с/), находящиеся в пределах (90-180 ), позволяют сохранить аэродинамическую структуру, обеспечивающую высокую эффективность дробления. Если угол раскрытия диффузора меньше 90, нарушается аэродина- - мическая структура, происходит прилипание струи к одной из стенок камеры, исчезает стационарность работы и вследствие этого резко снижается эффективность дробления шлакового расплава.- Увеличивать угол раскрытия диффузора (вьш1е 180°) не имеет смысла из-за увеличения габаритов камеры, кроме того, в образующемся пространстве возникают нежелательные побочные завихрения, снижающие интенсивность основного вихреобразова- ния. При изучении влияния угла раскрытия диффузора на эффективность дробления остальные размеры камеры вьщержаны в оптимальных соотношениях.

Если угол сужения конфузора (р) меньше 55°, происходит снижение интенсивности вихреобразования из-за увеличения пространства в камере и нарушение стационарного режима работы камеры из-за пульсаций вихревого ПОЛЯ, происходит снижение эффективности дробления шлака. Если угол сужения конфузора больше 90°, происходит нарушение аэродинамической структуры из-за прилипания струи газа к стенкам камеры и снижения объема стационарного вихревого поля. Эффективность дробления шлакового расплава резко снижается.

Если длина цилиндрической части камеры (1ц) относится к диаметру цилиндрической части (D) больше, чем 1:1, происходит снижение интенкак следствие этого, происходит резкое снижение интенсивности дробления.

Пример 1. Переработка расплава шлака с целью его десульфура- ции и нагрева.

Синтетический шлак температурой 1500 С и содержанием серы 0,6% за- fO ливают в воронку 5, из которой он поступает в диффузор 2. Из газовой камеры 9 топливно-кислородная смесь через патрубок 7 поступает в камеру 1 со скоростью 150 м/с. В камере 1

- -IV 1 1 J3IU IJk/ М/С. D Ка

сивности вихреобразования из-за уве-,5 УГОЛ раскрытия диффузора 100 угол

личения объема пространства камерысужения конфузора 70, диаметр ции снижение эффективности дробления.линдрической части 1 м, длина

Кроме того, увеличение соотношенияр„ческой части 0,5 м, Диаметр

более, чем 1:1, ведет к ус-в диффузор 0,35 м, диаметр выхода

«°-« -20 -з конфузора 0,5 м, возникает Snpeувеличения габаритов камеры. Если 1ц/Вц менее, чем 1:2,7, снижается интенсивность вихреобразования из-за снижения скорости газа у стенок камеры и, как следствие этого, снижается эффективность дробления.

Если диаметр входной части диффузора (dg) относится к диаметру цилиндрической части камеры (Вц) как 1:5, происходит снижение интенсивности вихреобразования из-за увеличения объема пространства камеры и, как следствие этого, снижение эффективности дробления. Если соотношение 1:2, происходит изменение . аэродинамической структуры и наруше-- ние стационарности работы камеры из- за прилипания струи к стенкам. Снижается интенсивность вихреобразования, что ведет к снижению эффективности дробления. Если соотношение 13, наблюдается максимальная эффективность дробления, т.е. это соотношение является оптимальным.

Если диаметр выходной части конфузора (dgbi) относится к диаметру цилиндрической части камеры (D,,), как 1:4, то происходит изменение аэродинамической структуры из-за . чрезмерного уменьшения диаметра выходного отверстия и увеличения потерь напора в .суживающейся части, что ведет к снижению эффективности дробления, кроме того, происходит зарастание выходного отверстия шлаком. Если соотношение dg,, 1,5, происходит нарушение стационарности работы камеры, струя пульсирует и.

25

30

35

40

45

50

55

деленная аэродинамическая структура. Шлаковый расплав, попадающий в зону интенсивного вихреобразования, дробится и в результате образуется высокоразвитая поверхность реагирования с кислородом топливно-кислород- ной смеси, что обеспечивает высокую скорость окисления серы и низкое ее остаточное содержание в конечном шлаке. Топливо, поступающее в зону интенсивного вихреобразования с топ- ливно-кислородной смесью, непрерывно поджигается расплавленным шлаком. .Сгорание топлива обеспечивает приход тепла, необходимьй для компенсации тепловьк потерь и нагрева шлака. С помощью штока 10, поднимая и опуская патрубок 7, регулируют ширину кольцевой щели 11, что обеспечивает постоянную скорость поступления шлакового расплава в камеру 1 по мере опорожнения воронки 5. Шлак после обработки имеет температуру 1680°С и содержание серы в нем 0,02%. Полу- ченньй шлак используется для десуль- фурации металла.

Пример 2. Переработка расплава шлака с целью его грануляции.

Доменньй шлак температурой 1450°С заливают в воронку 5, из которой он поступает в диффузор 2. Из газовой камеры 9 холодный воздух через патрубок 7 поступает в камеру 1 со скоростью 180 м/с. В камере 1 угол раскрытия диффузора 100, угол сужения конфузора 70, диаметр цилиндрической части 1 м, диаметр входа в диффузор 0,3 м, диаметр выхода из конфузора 0,45 м, длина цшшндричес974

как следствие этого, происходит резкое снижение интенсивности дробления.

Пример 1. Переработка расплава шлака с целью его десульфура- ции и нагрева.

Синтетический шлак температурой 1500 С и содержанием серы 0,6% за- ливают в воронку 5, из которой он поступает в диффузор 2. Из газовой камеры 9 топливно-кислородная смесь через патрубок 7 поступает в камеру 1 со скоростью 150 м/с. В камере 1

- -IV 1 1 J3IU IJk/ М/С. D Ка

УГОЛ раскрытия диффузора 100 угол

20 -з конфузора 0,5 м, возникает Snpe25

30

35

40

5

0

5

деленная аэродинамическая структура. Шлаковый расплав, попадающий в зону интенсивного вихреобразования, дробится и в результате образуется высокоразвитая поверхность реагирования с кислородом топливно-кислород- ной смеси, что обеспечивает высокую скорость окисления серы и низкое ее остаточное содержание в конечном шлаке. Топливо, поступающее в зону интенсивного вихреобразования с топ- ливно-кислородной смесью, непрерывно поджигается расплавленным шлаком. .Сгорание топлива обеспечивает приход тепла, необходимьй для компенсации тепловьк потерь и нагрева шлака. С помощью штока 10, поднимая и опуская патрубок 7, регулируют ширину кольцевой щели 11, что обеспечивает постоянную скорость поступления шлакового расплава в камеру 1 по мере опорожнения воронки 5. Шлак после обработки имеет температуру 1680°С и содержание серы в нем 0,02%. Полу- ченньй шлак используется для десуль- фурации металла.

Пример 2. Переработка расплава шлака с целью его грануляции.

Доменньй шлак температурой 1450°С заливают в воронку 5, из которой он поступает в диффузор 2. Из газовой камеры 9 холодный воздух через патрубок 7 поступает в камеру 1 со скоростью 180 м/с. В камере 1 угол раскрытия диффузора 100, угол сужения конфузора 70, диаметр цилиндрической части 1 м, диаметр входа в диффузор 0,3 м, диаметр выхода из конфузора 0,45 м, длина цшшндричесой части 0,5 м, возникает опредеенная аэродинамическая структура. лаковьм расплав, попадаюпщй в зону нтенсивного вихреобразрвания, дробится и в результате образуется высокоразвитая поверхность реагирова- ния с холодным воздухом, что обеспечивает высокую скорость теплообмена между холодным воздухом и горячим шлаковым расплавом. С помощью штока 10, поднимая и опуская патрубок 7, регулируют ширину кольцевой щели 11, что обеспечивает постоянную скорость поступления цщакового расплава в камеру 1 по мере опорожнения воронки 5.

Резкое охлалодение из-за образования высокоразвитой поверхности теплообмена обуславливает получение гранулированного шпака высокого качества.

Конструкция устройства для переработки расплава шлака позволяет с высокой эффективностью обрабатывать расплав шлака:.. Создаваемая в камере аэродинамическая структура позволяет добиться получения высокоразвитой поверхности контактирования жидкого шлака и газа при использовании скоростей газа значительно меньших скорости звука, что позволяет отказаться от применения сложных сопел (типа сопла Лаваля) для создания потоков газа, а это значительно упрощает конструкцию устройства. Кроме того, прямоточная схема переработки шлака значительно упрощает эксплуатацию устройства, так как это позволяет при сравнительно небольших затратах вписать предлагаемое устройство в действующий цех и организовать его работу. Конструкция устройства позволяет, подбирая соответствующую газовую фазу, воздействовать на шлаковый расплав с целью получения различных свойств отработанного шлака. Применяя в качестве газовой фазы топливно-кис- лородную смесь, отработанньй синтетический шпак перерабатывается в чистьй по сере и жидкоподвижньм шлак, что позволяет использовать полученг ньй шлак для десульфурации металла, что значительно удешевит процесс десульфурации и позволит сократить потребление дорогого и дефицитного высокоглиноземистого сырья. Примек,

4706976

няя в качестве газовой фазы охлаждающий газ, например, воздух, шла- ковьй расплав определенного химичес кого состава, близкого к цементам, например доменньй шлак, перерабатывается в высокоактивньй гранулиро- ванньй шлак с минимальным содержанием воды, что исключает последую- 10 щее обезвоживание граншлака, получаемого традиционньпуи способами . Высокая эффективность работы предлагаемого устройства т.е. возможность получения высокоразвитой 15 поверхности реагирования расплава шлака и газовой фазы, позволяет производить глубокую десульфурацию шлака с высокой производительностью и получать шлак по качеству, не усту- 20 пающий синтетическому шлаку, полученному по существующей технологии в электропечах из высокоглиноземистого продукта и извести, т.е. появляется возможность получения деше- 25 вого синтетического шлака, что значительно сокращает затраты на десульфурацию металла.

0

5

0

5

0

55

Формула изобретения

1. Устройство для переработки расплава шлака, включающее камеру, состоящую из трех участковi диффузора, цилиндрической части и конфу- зора, выходного участка, узла подачи жидкого шлака и узла подачи газа, отличающееся тем, что, с целью повьшгения эффективности работы устройства при одновременном упрощении его конструкции и эксплуатации, узел подачи газа вьшолнен с возможностью перемещения вдоль вертикальной оси устройства в виде патрубка, нижняя часть которого снабжена коническим приливом, угол раскрытия диффузора составляет 90-180 , угол сужения конфузора составляет 55-90, диаметр входа в диффузор относится к диаметру цилиндрической части как 1:(2,5-4), диаметр выходной части конфузора относится к диаметру цилиндрической части как 1: :(1,7-3),. длина цилиндрической части относится к диаметру цилиндрической части как 1:(1-2,7).

2. Устройство по п. 1, отличающееся тем, что,узел подачи жидкого шлака расположен в верхней части диффузора.

Фиг. 2

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки расплава шлака | 1988 |

|

SU1555308A2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012080C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЖИДКОГО ШЛАКА ПРИ УДАЛЕНИИ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456354C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| Устройство для переработки шлакового расплава | 1984 |

|

SU1235835A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

Изобретение относится к металлургии черных металлов и может быть использовано при обработке чугуна и стали жидкими шлаками, а также при переработке шлаков в производстве строительных материалов, например, получение граншлака. Цель изобретения - повышение эффективности работы устройства при одновременном упрощении его конструкции и эксплуатации. Устройство состоит из камеры 1, включающей в себя три участка: диффузор 2, цилиндрическую часть 3, конфузор 4, узлы подачи шлака 5, узла подачи газа 6, выполненного в виде патрубка 7. Нижняя часть патрубка снабжена коническим приливом 8. Патрубок выполнен с возможностью перемещения вдоль вертикальной оси устройства. Узел подачи расплава шлака расположен в верхней части диффузора. Угол раскрытия диффузора составляет 90...180°, угол сужения конфузора составляет 55-90°, диаметр входа в диффузор относится к диаметру цилиндрической части как 1:(2,5-4), длина цилиндрической части относится к диаметру цилиндрической части как 1:(1-2,7), диаметр выходной части конфузора относится к диаметру цилиндрической части как 1:(1,7-3). 1 з.п. ф-лы. 5 ил.

,

| Устройство для десульфурации шлака | 1979 |

|

SU908825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент ФРГ № 3126709, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для переработки расплава шлака | 1985 |

|

SU1279977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-08—Подача