Изобретение относится к металлургии и машиностроению, в частности к термической обработке конструкционной углеродистой стали со средним содержанием углерода, и может найти применение как при подготовке структуры заготовок машиностроительных деталей под пластическую деформацию, так и при окончательной термической обработке деталей, полученных одним из методов пластической деформации.

Целью изобретения является улучшение служебных характеристик деталей в поперечном направлении.

Указанная цель достигается тем, что согласно способу, включающему нагрев до интервала температур двухфазной аустенитно-ферритной области, выдержку, обеспечивающую сохранение мелкодисперсных карбидов, охлаждение в горячей (жидкой) охлаждающей среде, изотермическую выдержку для распада аустенита, нагрев до температуры ниже Ас , выдержку и окончательное охлаждение, нагрев осуществляют до интервала температур Ас ..,АС5 20°С, охлаждение в жидкой охлаждающей среде проводят до температур ниже Мн, преимущественно до темперасл ел сл

го sj

ЭЭ

туры охлаждающей среды для горячей закалки а перед нагревом проводят предварительную закалку, преимущественно горячую.

Способ осуществляют следующим образом.

Заготовки с наружным и внутренним диаметром соответственно 22 и 5 мм

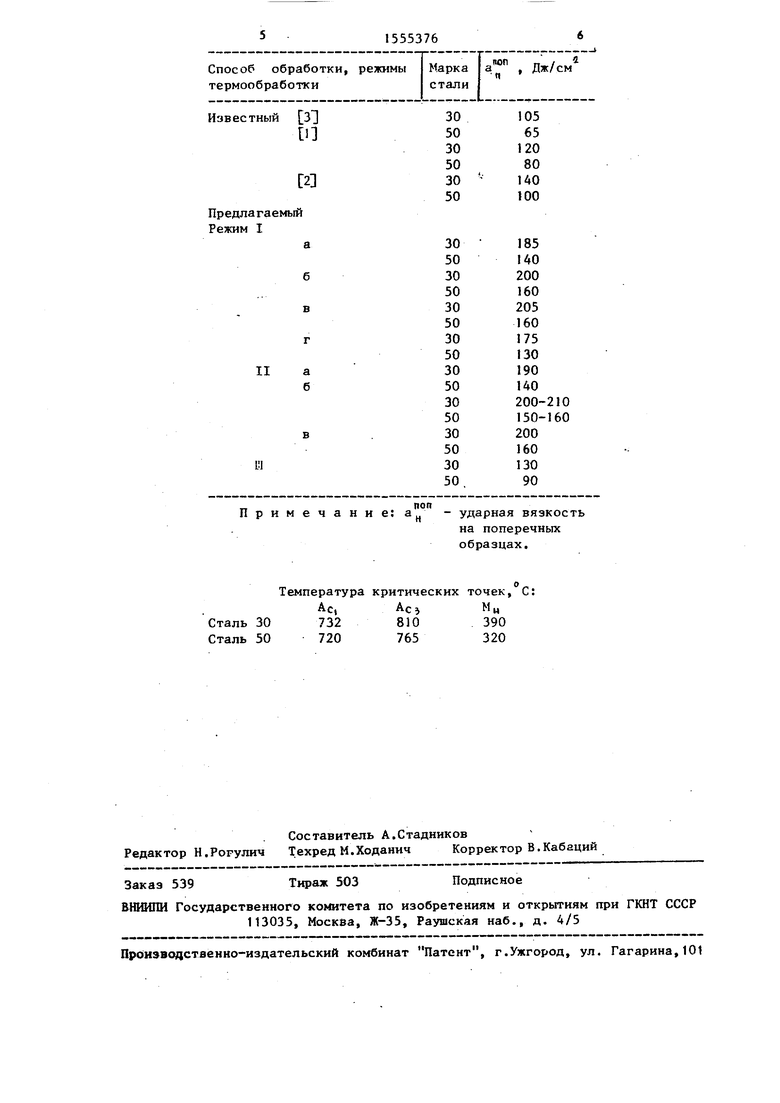

После обработки стали по известному способу получают структуру зернистого перлита, по предлагаемому способу - сорбитовую структуру и 10-30% нового феррита. Ударная вязкость стали, обработанной по предлагаемомуi способу выше,чем по известному. При нагреве в интервале температур 810из горячекатаной нормализованной ста-10 790°С (сталь 30), 765-745°С (сталь 50)

ли 30 и 50 обрабатывают по предлагаемому способу по следующим режимам:

I. Нагрев в камерной печи до

и охлаждении и выдержке в интервале 160-110°С ударная вязкость увеличивается на стали 30 до 200 - 205 Дж/см4 (таблица, режимы 16,в) и

950°С, выд. 5% охлаждение в горячем до 200-210 Дж/см2 (режим 116) против масле до 150°С, выд. 20, охлаждение 105 Дж/см4 по известному cnoco6y j

, На стали 50 до 160 Дж/смг (режимы 16, в) и до 150-160 Дл/см4 (режим 11б)

на воздухе + нагрев до температуры:

20

15

15

15

25

30

против 65 Дж/см по известному способу ч Таким образом, предлагаемый с-по-- cofi по сравнению с известным повышает ударную вязкость поперечных образ цов углеродистой конструкционной стали со средним содержанием углерода, и, как следствие, улучшает служебные характеристики (заготовки) детали после термообработки, преимущественно в поперечном направлении. Формула изобретения

1. Способ термической обработки деталей из углеродистой стали, преимущественно получаемых пластической деформацией, включающий нагрев до температуры двухфазной аустенитно- ферритной области, выдержку, обеспечивающую сохранение мелкодисперсных карбидов, охлаждение в горячей среде, изотермическую выдержку для распада аустенита, повторный нагрев до температуры ниже Ac1t выдержку и окончательное охлаждение, отличающийся тем, что, с целью повышения ударной вязкости деталей в поперечном-направлении 50), охлаждение в горячем масле до ., путем обеспечения оптимального соот1 lf f

Сталь 30

а - 820°С, выд. 15 б - 810°С, выд. 15 в - 790°С, выд. 15 г - 780°С, выд. 15 Сталь 50

а - 775°С, выд. 151 б - 765°Г, выд в - 745 С, выд г - 735°С, выд

охлаждение в горячем масле до , выд. 20 нагрев до 560°С, выд. 2,5 ч, охлаждение на воздухе.

II. Нагрев до 950°С, выд, 51, охлаждение в горячем масле до 150 С, выд. 20, охлаждение на воздухе + нагрев до 800°С, выд. 151 (сталь 30) 760°, выд. 15 (сталь 50), охлажде- 35 ние в горячем масле д температуры: а - 170°С, выд. 201 б - 160«..110°С, выд. 20 в - 100°С, выд. 20 нагрев до температуры 560°С, выд. 2,5 ч, охлаждение на воздухе.

Ш. Нагрев до 800°С, выд. 15 (сталь 30), 760°С, выд. 15 (сталь

40

150°С, выд. 20 + нагрев до 560°С, выд. 2,5 ч, охлаждение на воздухе.

После термообработки изучают структуру и проводят механические испытания полукольцевых образцов на УДар.

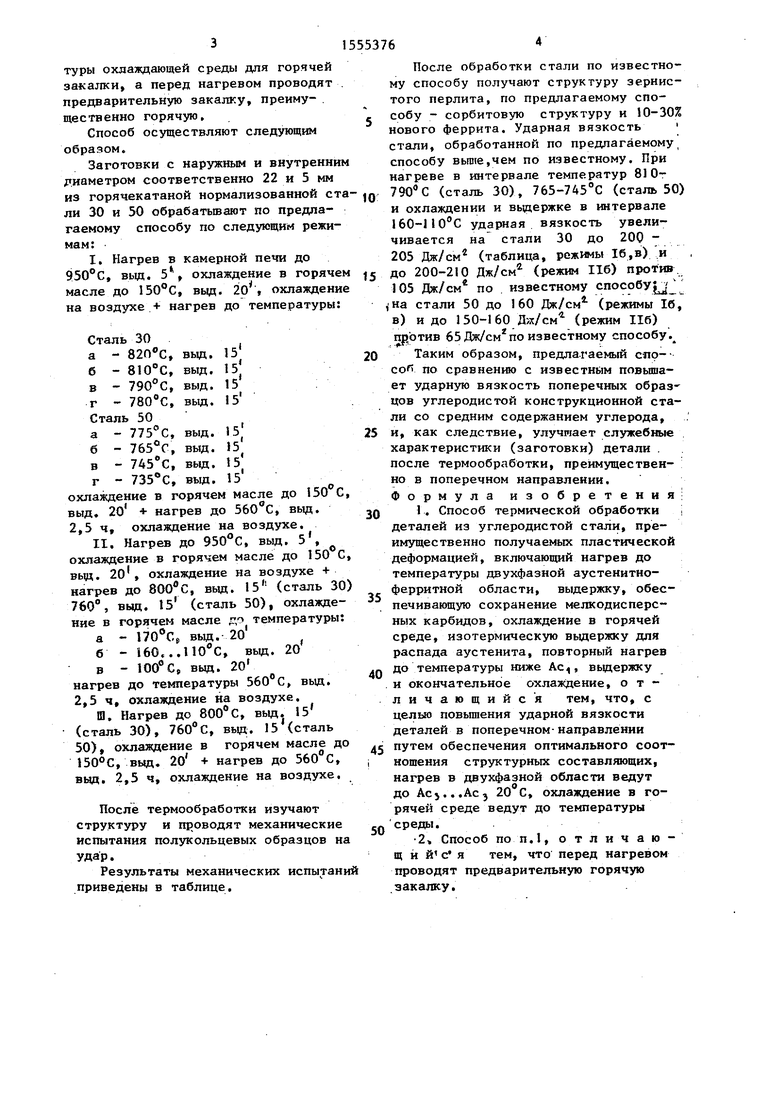

Результаты механических испытаний приведены в таблице.

i ношения структурных составляющих, нагрев в двухфазной области ведут до Acj...Ac3 20 С, охлаждение в горячей среде ведут до температуры

5Ј среды.

2 Способ поп.1, отличающий1 с я тем, что перед нагревом проводят предварительную горячую закалку.

После обработки стали по известному способу получают структуру зернистого перлита, по предлагаемому способу - сорбитовую структуру и 10-30% нового феррита. Ударная вязкость стали, обработанной по предлагаемомуi способу выше,чем по известному. При нагреве в интервале температур 810790°С (сталь 30), 765-745°С (сталь 50)

ношения структурных составляющих, нагрев в двухфазной области ведут до Acj...Ac3 20 С, охлаждение в горячей среде ведут до температуры

среды.

2 Способ поп.1, отличающий1 с я тем, что перед нагревом проводят предварительную горячую закалку.

Способ обработки, режимы термообработкиI

. i

Марка , Дж/см стали

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки легированной стали | 1989 |

|

SU1696515A1 |

| Способ термической обработки стали | 1987 |

|

SU1507810A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИИЯ ДЕТАЛЕЙ | 2002 |

|

RU2245770C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

Изобретение относится к металлургии и машиностроению, в частности к термической обработке конструкционной углеродистой стали со средним содержанием углерода, и может быть применено как при подготовке структуры заготовок машиностроительных деталей под пластическую деформацию, так и при окончательной термической обработке деталей, полученных одним из методов пластической деформации. Цель - улучшение служебных характеристик деталей в поперечном направлении. Заготовки предварительно подвергают горячей закалке в масле с температурой преимущественно 110 - 160°С. После закалки проводят повторный нагрев до температуры Ас3...Ас3-20°С, выдержку, обеспечивающую сохранение мелкодисперсных карбидов, охлаждение в жидкой охлаждающей среде, например в горячем масле до температуры, преимущественно 110 - 160°С, выдержку для распада аустенита, нагрев до температуры ниже Ас1, выдержку и окончательное охлаждение. 1 табл.

Температура критических точек, С:

АС, АС } Мн Сталь 30 732 810 390 Сталь 50 720 765 320

Составитель А.Стадников Редактор Н.Рогулич Техред М.Ходанич Корректор В.Кабаций

Заказ 539

Тираж 503

ЕНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

на поперечных образцах.

Подписное

| МиТОЬТ, 1980, 1 5, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| МиТОМ, 1985, 6, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ обработки заготовок из углеродистой и легированной стали | 1980 |

|

SU943300A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1988-01-12—Подача